IAS型高分子表面活性剂的合成及应用

2014-08-03张昌辉

张昌辉 李 丹 李 强

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

随着造纸原料的紧缺和环保要求的日益严格,二次纤维已成为制浆造纸工业一种重要的纤维来源。废纸脱墨是废纸二次利用的重要途径,其关键技术就是脱墨剂的研制和开发[1-2]。

目前我国造纸工业使用的脱墨剂多为低分子表面活性剂及其复配产品,或从国外进口的产品,但随着纸张种类及新型油墨的不断发展,亟须开发多种类、高效能的新型脱墨剂[3]。新型脱墨剂的研发主要以日本、欧美国家为主,其中不乏高分子表面活性剂的合成。由于高分子表面活性剂结构多变,可合成多种类的表面活性剂,且与低分子表面活性剂相比具有良好的分散、乳化、增稠和稳泡性能[4]。在国外,Kakui T等人[5]合成了一种新型高碳醇聚氧乙烯醚脱墨剂,Ikeda Y等人[6]采用聚氧化烯烃酯作为脱墨剂;在国内,于海英等人[7]用马来酸酐单酯与丙烯酸共聚,费贵强等人[8]用丙烯酸与丙烯酸聚氧乙烯酯共聚合成了一系列高分子表面活性剂,均取得了良好的脱墨效果。高分子表面活性剂的研究是新型脱墨剂研究的一个重要方向。为了拓宽可用于脱墨的高分子表面活性剂的种类及研究其脱墨机理,减少表面活性剂工业对石油资源的依赖,本实验中,以生物质衍生物衣康酸替代石油化工原料马来酸酐,通过先酯化后聚合的方法合成IAS型高分子表面活性剂,再将其与低分子表面活性剂进行复配,提高脱墨性能。

本实验以衣康酸(IA)和月桂醇聚氧乙烯醚(AEO-9)为原料,通过酯化反应制备出一种可用于合成高分子表面活性剂的单体月桂醇聚氧乙烯醚衣康酸单酯(IAEO);将IAEO与丙烯酸(AA)、甲基丙烯磺酸钠(SMAS)进行聚合反应,合成了一系列IAS型高分子表面活性剂;最后将IAS型高分子表面活性剂与低分子表面活性剂进行复配并用于废纸脱墨,以脱墨浆纸张白度和残余油墨量作为主要评价指标,考察其脱墨性能。

1 实 验

1.1实验原料及仪器

IA、AEO-9、SMAS、壬基酚聚氧乙烯醚(TX-10)和脂肪醇聚氧乙烯醚硫酸钠(AES)均为工业级;对甲苯磺酸、对苯二酚、NaOH、Na2SiO3、AA和过硫酸铵(APS)均为分析纯。废纸选用存放3年的旧杂志纸,将废纸撕成2 cm×2 cm的碎片,充分混合均匀后备用。

恒温可调碎浆机、ZBT 抄片器、ScanMaker残留油墨扫描仪,YQ-Z-48B纸张白度测定仪。

1.2IAS型高分子表面活性剂的合成

1.2.1合成原理

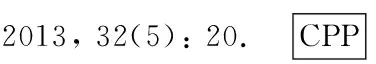

第一步,在以对苯二酚为阻聚剂,对甲苯磺酸为催化剂的条件下,IA与AEO-9进行酯化反应,生成中间产物IAEO,见式(1)。

(1)

第二步,以APS为引发剂,IAEO、AA与SMAS进行三元共聚,最后得到IAS型高分子表面活性剂,反应原理见式(2)。

1.2.2合成方法

1.2.2.1酯化单体的合成

在装有搅拌棒、温度计和直行冷凝管的三口烧瓶中依次加入一定量的IA、对甲苯磺酸、对苯二酚及AEO-9。升温至一定温度后恒温反应若干小时,反应过程持续进行减压除水,在不同反应时刻测定酸值直至酸值变化不明显,最后得到衣康酸酯化单体IAEO。

(2)

1.2.2.2共聚物的合成

先将一定量的IAEO用质量分数20%的NaOH调节pH值至中性;再以去离子水作为反应介质,升温至一定温度,在装有搅拌器的三口烧瓶中分别缓慢滴加IAEO、AA和SMAS混合物及引发剂APS溶液,滴加时间为1.5 h。滴加完毕,恒温继续反应一定时间,待反应结束,用质量分数20%的NaOH调节pH值至9~10,最后得固含量约为20%的棕色透明液体。

1.3脱墨应用实验

1.3.1脱墨剂组成

w(NaOH)=1%,w(Na2SiO3)=3%,w(表面活性剂)=0.2%,用量均对绝干浆质量计。

1.3.2脱墨工艺参数

碎浆:浓度60 g/L,温度60℃,时间30 min;熟化:温度60℃,时间30 min;浮选:温度40℃,时间10 min,浓度20 g/L。

1.3.3脱墨工艺操作方法

先将脱墨剂加入60℃水中,搅拌溶解后加入待脱墨的废纸片,在一定转速下碎浆 30 min,然后保温熟化 30 min,熟化结束后,将脱墨浆依次进行浮选、抄片、烘干,手抄片定量为(60±3) g/m2, 烘干温度为(110±2)℃,最后对烘干的手抄片进行性能检测。

1.3.4脱墨结果检测

白度采用YQ-Z-48B纸张白度测定仪按标准方法进行测定。残余油墨量采用ScanMaker残留油墨扫描仪结合AutoSpec软件进行测量及计算。排出率R值为浮选时随泡沫除去的液体量与浮选时总液体的体积百分比。

1.4产品的结构表征与物化性能检测

(1) 分子质量测定:采用美国Waters公司的G02515-911M凝胶渗透色谱仪对(GPC)样品的分子质量及其分布进行测定。

(2) 红外光谱(FT-IR)表征:采用德国BRUKER公司的VECTOR-22傅里叶红外光谱仪通过KBr压片法进行测定。

(3) 扫描电镜(SEM)表征:采用日本日立公司S-4800扫描电镜对脱墨浆手抄片纤维表面油墨粒子的残留情况及纤维的交织情况进行观察。

(4) 表面张力与临界胶束浓度(CMC)的测定:采用德国DATAPHSICS公司的DCAT21表面界面张力仪进行测定。

(5) 发泡性能的测定:采用搅动法测定,记录产生泡沫体积,并计算泡沫体积与原溶液体积之比,比值越大,发泡性能越好[9]。

(6) 乳化能力的测定:采用分水时间法测定,至分出10 mL水相的时间作为测定结果,时间越长,乳化性能越好[9]。

(7) 钙皂分散性能的测定: 采用分散指数法测定[10]。

2 结果与讨论

2.1酯化反应最佳条件的确定

以提高酯化率为目标,分别依次进行单因素实验及正交实验。实验结果表明,各因素对单酯酯化率的影响大小依次为醚酸摩尔比>酯化温度>催化剂用量>酯化时间;最佳酯化工艺条件为:n(AEO-9)∶n(IA)=1∶1.06,酯化温度125℃,催化剂用量6.5%,酯化时间4 h,在此条件下IAEO的酯化率可达96.85%。

2.2聚合反应条件对脱墨效果的影响

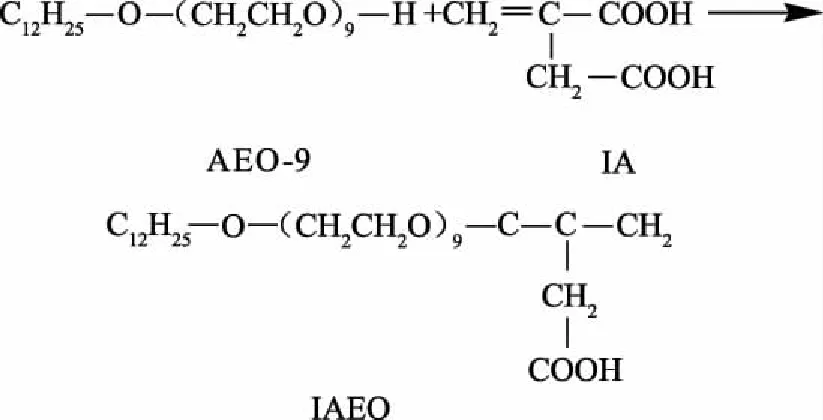

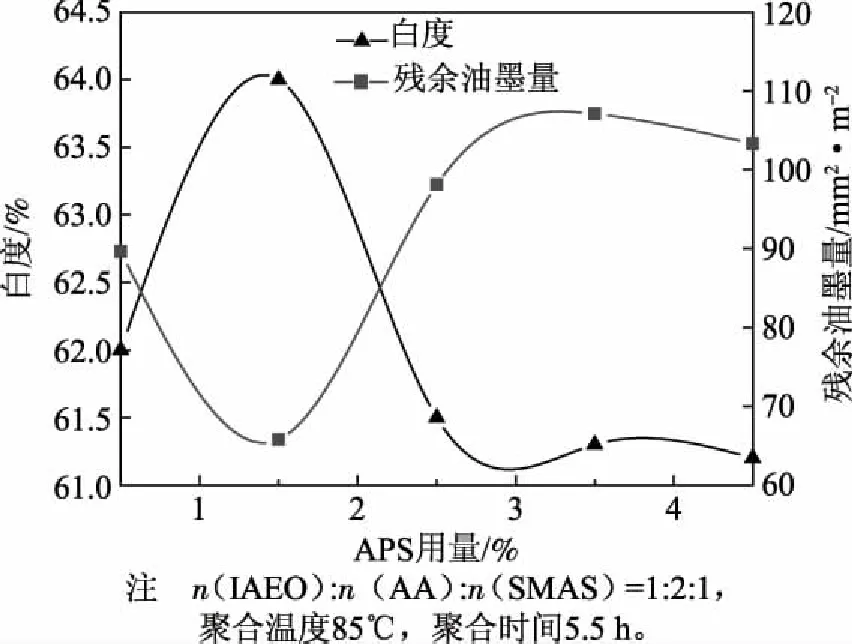

在不同引发剂用量、聚合温度及聚合时间下所合成的IAS型高分子表面活性剂的脱墨效果见图1~图3。

图1 不同引发剂用量对脱墨效果的影响

图2 不同聚合温度对脱墨效果的影响

图3 不同聚合时间对脱墨效果的影响

由图1可知,随引发剂APS用量的增加,白度先增大后减小,残余油墨量先减小后增加,当引发剂用量为1.5%时脱墨效果最佳,这是由于适当的引发剂可以控制聚合物分子链的长短,使聚合物具有不同的性能。由图2可知,聚合温度过高,脱墨效果反而略有下降,这可能是因为高温加快聚合速率,同时也有利于AA的自聚,从而影响了其分散、乳化和渗透等能力,当温度为85℃时脱墨效果最佳[11]。由图3可知,当聚合时间达到一定时,再延长聚合时间,聚合物的性能基本不再发生变化,因此聚合时间为5.5 h为最佳。所以,聚合反应的较佳条件为:n(IAEO)∶n(AA)∶n(SMAS)=1∶ 2∶ 1,引发剂用量1.5%,聚合温度85℃,聚合时间5.5 h。

2.3产物的结构表征

2.3.1产物的分子质量及其分布

将合成的IAS型高分子表面活性剂样品用凝胶渗透色谱(GPC)分析其分子质量及其分布,结果见表1。

表1 IAS型高分子表面活性剂的分子质量及其分布

由表1可知,合成产物的平均分子质量Mn为7714,质均分子质量Mw为16361,黏均分子质量Mp为14867,Z均分子质量Mz为29137,Z+1均分子质量Mz+1为43268,产物分子质量分散系数Mw/Mn为2.121。由分子质量可知IAEO与AA及SMAS通过无规共聚已经形成高分子聚合物的结构;由分散系数知其分布适中,说明产物的组成主要为高分子聚合物。

2.3.2FT-IR表征

最佳工艺条件下合成的IAS型高分子表面活性剂样品用四氢呋喃溶解后,加入一定量的甲醇沉淀2 h,过滤,反复3次,最终烘干,得提纯后固体产物。以压片法制样进行FT-IR表征,将其红外光谱图与IAEO红外光谱图做对比,结果如图4所示。

图4 IAS型高分子表面活性剂与IAEO的FT-IR谱图

2.4产物的表面化学性能检测

对合成的IAS型高分子表面活性剂的表面化学性能进行检测,并与AEO-9进行对比,结果见表2。

表2 产物的表面化学性能

由表2可知, IAS型高分子表面活性剂在表面化学性能方面与AEO-9相比,存在一定的差异。IAS型高分子表面活性剂降低表面张力的能力较差,为37.8 mN/m,且发泡性能不及AEO-9;但其乳化性能及分散性能均优于AEO-9,良好的乳化性能,可使油墨粒子更易乳化溶出,良好的分散性能可以有效防止油墨粒子的再沉积。为了提高IAS型高分子表面活性剂的性能,需将其再与低分子表面活性剂进行复配。

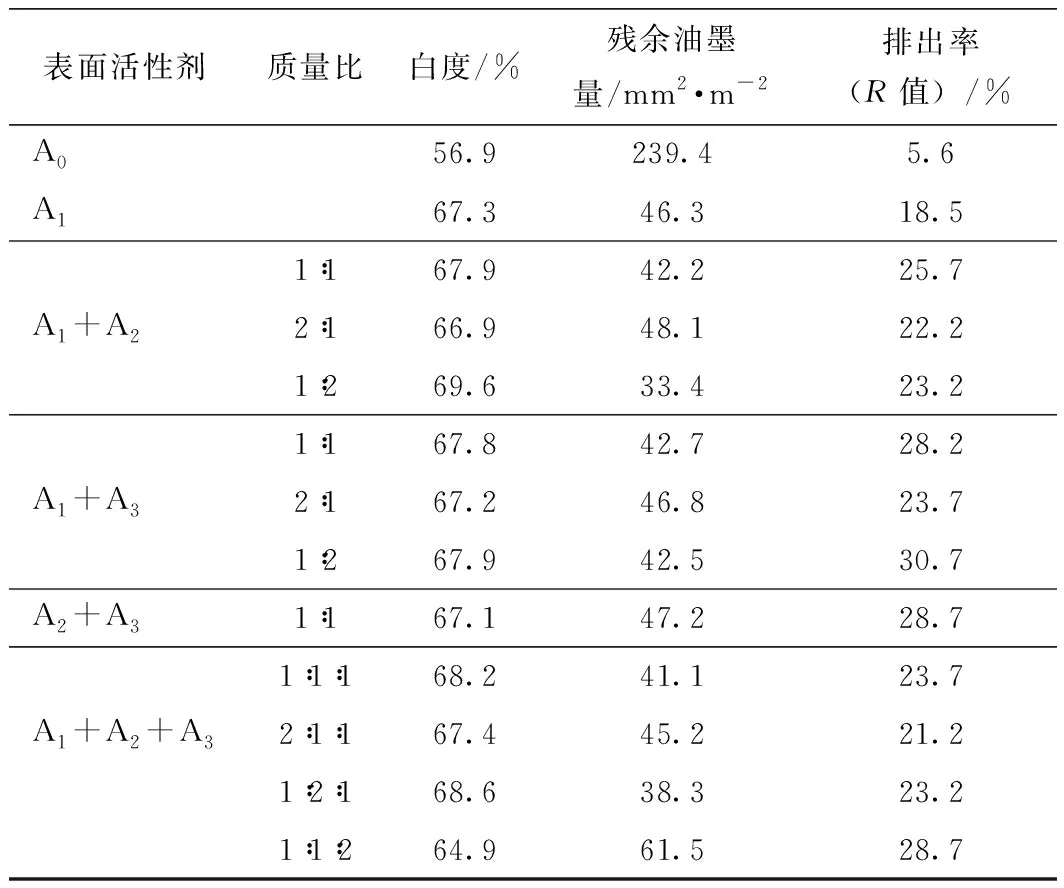

2.5表面活性剂复配对纤维性能的影响

与低分子表面活性剂相比,高分子表面活性剂具有良好的分散、乳化、增稠、稳泡性能,但其起泡性较差,且降低表面张力和界面张力的能力较弱,需与低分子表面活性剂进行复配,通过协同作用,增强所合成的高分子表面活性剂的性能。脱墨体系是水包油型分散体系(O/W),因此,应选择亲水亲油平衡值在8~18或者大于18的低分子表面活性剂与其复配。在浮选法脱墨中,脱墨剂应具有优良的起泡性,本实验分别选择非离子表面活性剂和阴离子表面活性剂中发泡性能较好、泡沫稳定且复配性能较优的壬基酚聚氧乙烯醚(TX-10)和脂肪醇聚氧乙烯醚硫酸钠(AES)与IAS型高分子表面活性剂进行复配实验。实验将这3种表面活性剂分别以不同的配比组合成复配表面活性剂进行脱墨实验,实验结果见表3。

由表3可以看出,通过这3种表面活性剂的复配,在一定的比例下可提高脱墨效果,尤以IAS型高分子表面活性剂与TX-10按质量比1∶ 2复配时,脱墨效果最佳,其白度较单独使用IAS型高分子表面活性剂时提高了2.3个百分点,残余油墨量下降了12.9 mm2/m2。

当复配表面活性剂中加入AES时脱墨效果不佳,且R值偏大,可能会引起脱墨浆损失率偏大,而与TX-10复配时脱墨效果良好。这可能是因为IAS型高分子表面活性剂中有大量的磺酸基和羧基,使其与阴离子表面活性剂的性能相似,两者复配不能起到协同作用;而当非离子表面活性剂和阴离子表面活性剂配合使用时,非离子表面活性剂可使胶粒带负电,同时油墨吸附阴离子表面活性剂,也使胶粒带负电,这样,同电相斥,可以形成稳定的分散体系,更有利于油墨与纤维分离而除去[12]。在TX-10与AES的复配体系中加入IAS型高分子表面活性剂时,脱墨效果明显提高,其白度由67.1%提高至68.2%,残余油墨量也由47.2 mm2/m2下降到41.1 mm2/m2。这是由于高分子表面活性剂具有很好的分散、乳化、增稠和稳泡性能,良好的分散作用可以防止油墨再次沉积在纤维上,从而提高脱墨性能。综上所述,当m(IAS)∶m(TX-10)=1∶ 2时,可取得较佳的脱墨效果。

表3 复配表面活性剂的脱墨效果

注 A0为不加表面活性剂,A1为IAS型高分子表面活性剂,A2为TX-10,A3为AES。

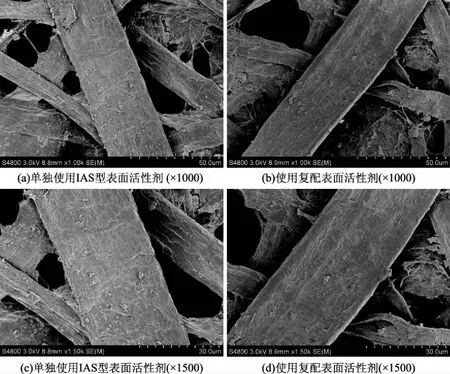

图5 单独使用IAS型表面活性剂与使用复配表面活性剂的脱墨浆手抄片SEM照片

2.6SEM分析

图5为单独使用IAS型高分子表面活性剂和IAS与TX-10的复配脱墨剂脱墨浆手抄片的SEM照片。

由图5可以看出,在使用IAS型高分子表面活性剂对废纸脱墨后,纤维表面仍留有少量油墨粒子,且表面略粗糙;而经过IAS型高分子表面活性剂与TX-10的复配表面活性剂的处理后,纤维表面的油墨粒子明显减少,且其表面更光滑、平整,轮廓也更清晰。

3 结 论

3.1本实验以衣康酸(IA)和月桂醇聚氧乙烯醚(AEI-9)为原料制备一种合成高分子表面活性剂的单体月桂醇聚氧乙烯醚衣康酸单酯(IAEO),并将其与丙烯酸(AA)、甲基丙烯磺酸钠(SMAS)进行聚合反应,合成了一系列IAS型高分子表面活性剂。较佳的合成条件为:酯化时间4 h,酯化温度125℃,n(IA)∶n(AEO-9)=1∶1.06, 催化剂用量6.5%; 聚合时间5.5 h, 聚合温度85℃,n(IAEO)∶n(AA)∶n(SMAS)=1∶ 2∶1,引发剂用量1.5%,合成的IAS型高分子表面活性剂的脱墨效果较佳。

3.2对合成的IAS型高分子表面活性剂结构进行表征,表明其已具备高分子聚合物的结构,且所含基团与目标产物基本一致。

3.3对合成的IAS型高分子表面活性剂的表面化学性能进行检测,并与AEO-9进行对比,其结果表明IAS降低表面张力的能力与发泡性能不及AEO-9,但其乳化性能及分散性能优于AEO-9。

3.4将IAS型高分子表面活性剂与壬基酚聚氧乙烯醚(TX-10)按质量比1∶ 2复配时,脱墨效果进一步提高,脱墨浆白度可达69.6%,较单独使用IAS型高分子表面活性剂提高2.3个百分点;残余油墨量仅为33.4 mm2/m2,较单独使用IAS型高分子表面活性剂时下降12.9 mm2/m2。

3.5通过扫描电镜(SEM)分析可以看出,单独使用IAS型高分子表面活性剂和IAS型高分子表面活性剂与TX-10的复配表面活性剂相比较,使用复配表面活性剂对旧杂志纸脱墨后,脱墨浆纤维表面更光滑、平整,轮廓也更清晰。

参 考 文 献

[1] ZHANG Chang-hui, LEI Li-na, LI Jiao, et al. Synthesis of Nonionic Surfactant and Its Deinking Performance[J]. China Pulp & Paper, 2013, 32(8): 28.

张昌辉, 雷莉娜, 李 姣, 等. AIP 型非离子表面活性剂的制备及其在废纸脱墨中的应用[J]. 中国造纸, 2013, 32(8): 28.

[2] Yoon Byong Tae, Kim Young-Ho, Kim Chul-Ung, et al. Effect of deinking agent wettability on the alkaline deinking of mixed office waste paper[J]. Journal of Korea Technical Association, 2003, 35(4): 34.

[3] ZHANG Chang-hui, LI Xiang-hong, WU Hao, et al. Synthesis of HDI Nonionic Surfactant and Its Application in Washing Deinking Process[J]. Paper and Paper Making, 2013, 32(8): 57.

张昌辉, 李翔虹, 吴 昊, 等. HDI型非离子表面活性剂的合成及其在洗涤法脱墨中的应用[J]. 纸和造纸, 2013, 32(8): 57.

[4] YANG Chou-wei. Study on the Synthesis and Properties of Polyurethane Macromolecular Surfactants[D]. Shanxi: North University of China, 2012.

杨丑伟. 聚氨酯高分子表面活性剂的合成与性能研究[D]. 山西: 中北大学, 2012.

[5] Kakui T, Yoshida K. Deinking agent and deinking agent composition: WO, 2004094718[P]. 2004-11-04.

[6] Ikeda Y, Miyauchi Y. Deinking agents containing polyoxyalkylene esters and their manufaeturet: JP, 2004107866[P]. 2004-06-08.

[7] YU Hai-ying, SHEN Yi-ding. Synthesis and deinking effect of water-soluble polymer MAG-AA[J]. China Pulp & Paper Industry, 2005, 26(1): 44.

于海英, 沈一丁. 马来酸酐-丙烯酸共聚物的合成及其脱墨效果[J]. 中华纸业, 2005, 26(1): 44.

[8] FEI Gui-qiang, SHEN Yi-ding, WANG Hai-hua. Preparation of Anionic Poly(acrylic acid-polyoxyethylene acrylate) and Its Performance as Deinking Agent[J]. Paper Chemicals, 2008, 20(2): 3.

费贵强, 沈一丁, 王海花. 阴离子高分子脱墨剂 P(AA-BE)的制备及其脱墨性能研究[J]. 造纸化学品, 2008, 20(2): 3.

[9] YU Hai-ying. Study on the Perparation, Combination and Application of Copolymer Surfactant MAG-AA as Deinking Agent[D]. Xi’an: Shaanxi University of Science & Tecnology, 2005.

于海英. MAG-AA共聚物表面活性剂的合成、复配以及脱墨应用研究[D]. 西安: 陕西科技大学, 2005.

[10] PAN Shou-ye. Study on Nionic Polymerization, Characterization and Property of Sulfonated Polyether Polymer Surfactant[D]. Wuhan: Hubei University, 2007.

潘守伟. 磺酸聚醚型高分子表面活性剂的阴离子聚合、表征及性能研究[D]. 武汉: 湖北大学, 2007.

[11] Charlotte Dire, Bernadette Charleux, Stephanie Magnet, et al. Nitroxide-Mediated Copolymerization of Methacrylic Acid and Styrene To Form Amphiphilic Diblock Copolymers[J]. Macromolecules, 2007, 40(6): 1899.

[12] JIA Lu-hang, WANG Zi-qian. Preparation and Application of Compounded Neutral Deinking Agent for ONP/OMG[J]. Paper Science & Technology, 2013, 32(5): 20.