外旋式纸浆浓度变送器的改进与应用

2014-08-03石春鹤陈冠魁韩晓微

石春鹤 陈冠魁 韩晓微

(1.沈阳大学信息工程学院,辽宁沈阳,110044; 2. 丹东东方测控技术股份有限公司,辽宁丹东,118002)

纸浆浓度变送器是一种纸浆浓度测量装置,该装置通过敏感元件与纸浆之间的相对运动将浓度变化转变为力矩变化,再用随动系统跟踪测量力矩变化,从而达到实时测量纸浆浓度的目的。制浆造纸过程中使用的纸浆浓度变送器有很多种,外旋式纸浆浓度变送器是其中之一。它是由驱动电机、连接轴、信号发生器和转子敏感检测元件组成。将外旋式纸浆浓度变送器安装到专门的取样桶内,使其转子敏感检测元件与纸浆相接触,电机按设定转速驱动转子旋转,同时信号发生器输出相应的脉冲信号。转子敏感检测元件与纸浆产生的摩擦力会影响驱动电机的转矩,当纸浆浓度不同时,转子敏感检测元件与纸浆的摩擦力发生变化,从而使转子的转速发生变化,变送器送出的电信号也随之变化,从而测量出纸浆浓度。这种测量方式的测量精度和稳定性较好,便于观察,维修维护简便,且性价比较高,因而,在造纸工业得到广泛应用。

传统的外旋式纸浆浓度变送器在使用中存在一些缺点,如测速精度、标定方式、干扰补偿等问题都会影响纸浆浓度的测量精度。本课题对传统外旋式纸浆浓度变送器在测量算法和标定方式上进行了改进,增加了干扰补偿功能,使测量精度大大提高。同时,介绍了改进后的外旋转式纸浆浓度变送器的组成结构、算法、标定方式和干扰补偿方法。

1 外旋式纸浆浓度变送器测量原理与系统组成

1.1外旋式纸浆浓度变送器测量原理

纸浆悬浮液在容器内流动时,在剪切应力较小和运动速度较低的情况下,纸浆纤维对管壁的摩擦力比纤维之间的摩擦力大,因此,管壁附近的纸浆不运动,转子旋转的运动阻力是由各层纤维之间的摩擦力决定的。若纸浆浓度越大,纸浆各层纤维之间的交织越好,摩擦力就越大于水的阻力。

纸浆悬浮液运动时,根据转子在旋转时的制动力矩可确定纸浆浓度[1]。

图1为外旋式纸浆浓度变送器叶片转子的转矩与纸浆浓度的关系。由图1可以看出,纸浆浓度大于1.5%,甚至高于2%时,转矩与纸浆浓度才接近直线关系。纸浆浓度大于1.5%后,3种纸浆的曲线基本重合。当纸浆浓度升高时,纸浆浓度变送器敏感元件叶片转子的转矩相应增大,但此力矩会导致叶片转子转速下降。这些为纸浆浓度测量提供了理论依据。

1.2外旋式纸浆浓度变送器结构

外旋式纸浆浓度变送器主要由交流电机、编码器、连接轴、旋转叶片组成。交流电机稳定可靠、价格低廉、故障率极低。编码器输出信号一般为1000P/R以上,比传统的编码盘高十几倍,可以得到很高的转速检测精度。信号处理控制部分由PLC、变频器、触摸屏构成。PLC强大的控制及计算能力在实际应用中得到充分发挥,纸浆浓度测量中的数学模型可由PLC指令编程全部实现。PLC、变频器、编码器、驱动电机构成闭环恒速系统,确保准确测量纸浆浓度。外旋式纸浆浓度变送器结构示意图如图2所示。

1.3外旋式纸浆浓度变速器测量算法与系统标定

图3为外旋式纸浆浓度变送器测量原理示意图。变送器叶片转子旋转时敏感元件检测到纸浆浓度变化,反映到转子轴的制动力矩发生变化,其驱动电机的转速相应地也会发生变化,因此,驱动电机转速随纸浆浓度变化而变化。

为了提高系统的控制性能,对偏差e(见图3)采用传统的PID控制算法,算式如下:

(1)

1.3.1浓度测量算法

为了在控制器中运行该控制函数,必须将连续函数量化为偏差的定期样本,随后计算输出。控制器运算以式(2)为基础:

(2)

式(2)中共有3项,第一项为比例项,第二项为积分项,第三项为微分项。积分项为全部偏差项的函数,从第一个样本至当前样本。微分项是当前样本和前一个样本的函数,而比例项仅是当前样本的函数。在控制器中,既不可能、也没有必要存储所有的偏差项样本。因为从第一个样本开始,每次对偏差取样时控制器都必须计算输出值,仅需存储前一个偏差项和前一个积分项数值。由于控制器计算结果的重复性,可在任何取样时间对公式进行简化。简化后的公式为:

Mn=Kcen+(Kien+Mx)+Kd(en-en-1)

(3)

系统选用PLC为控制核心,计算回路输出值时,还需对公式(3)进一步修改,修改后公式为:

(4)

式中,Mn为取样时间n的回路输出计算值;Kc为回路增益;en为设定值与检测值的偏差;Ts为回路取样时间,min;Ti为积分时间,min;Mx为取样时间n-1的积分项数值;Td为回路微分阶段(也称为微分时间或速率),min;PVn为取样时间n的检测数值;PVn-1为取样时间n-1的检测数值。

1.3.2动态标定

(1)标定方法

将外旋式纸浆浓度变送器安装到模拟的纸浆流送装置上,启动浆泵使纸浆在浆池与测量桶之间循环运动。分次向浆池内加入浓度20%以上的高浓纸浆,使浆池中纸浆浓度逐渐升高,每次加入高浓纸浆且浆池内浆浓稳定后,取浆样手工检测纸浆实际浓度(以下称为“纸浆实际浓度”),在取样的同时记录外旋式纸浆浓度变送器的测量电压(见表1)。由于条件限制,纸浆浓度最大达到4%左右。

将表1中的测量电压对纸浆实际浓度做图(见图4)。由图4可知,测量电压与纸浆实际浓度高度线性相关。只需将测量电压标定为浓度(即纸浆测量浓度),即可达到利用纸浆浓度变送器直接读取纸浆浓度测量值的目的。

表1 纸浆实际浓度与外旋式纸浆浓度变送器测量的电压

设纸浆测量浓度为y,测量电压为x,则纸浆测量浓度与测量电压可由式(5)表示。

y=a+bx

(5)

标定的目的就是通过实验数据求出式(5)中的最佳斜率b和截距a。

对满足线性关系的一组等精度测量数据(xn,yn),假定自变量xn的误差可以忽略,则在相同xn下,测量点yn和直线上的点a+bxn的偏差dn如下:

d1=y1-a-bx1

d2=y2-a-bx2

⋮

dn=yn-a-bxn

解得:

(6)

(7)

将求出的a和b带入式(5)即可得到纸浆浓度变送器测量浓度与测量电压间的回归方程。

(2)实际计算

根据表1中的7组测量数据,由式(6)和式(7)计算得:

a=0.667,b=0.509

将a、b代入式(5)得到标定后的纸浆浓度测量回归方程:

y=0.667+0.509x

(8)

将表1中的测量电压代入式(8)中进行计算,得出纸浆测量浓度(见表2);该回归方程的相关系数R2为0.9991,说明使用该回归方程计算得到的纸浆浓度测量值与纸浆实际浓度高度线性相关。由表2可知,由改进后的外旋式纸浆浓度变送器得到的纸浆浓度测量值与纸浆实际浓度非常接近,经计算得到其绝对误差S绝为0.02%,相对误差S相为0.56%,误差很小。

表2 纸浆浓度测量值与纸浆实际浓度对比

2 外旋式纸浆浓度变送器调试

2.1系统调试

由图3可知,纸浆浓度发生变化时,驱动电机的转速n随之变化,转速的这一变化立即由编码器检测到(即PV值)并送至PLC,在PLC中与速度设定值(即SV值,在PLC的PID操作中称为SP)比较后得到偏差e,再对e进行PID运算产生新的MV(Mn)。Mn是数字量值,经PLC浓度换算子程序计算得出当前浓度,同时Mn由数模(D/A)模块转换成4~20 mA模拟信号输送至变频器,向其发送新的、合适的频率设定值。使驱动电机转速快速平滑地回到设定值。在本课题设计中,未采用转速来转换成纸浆浓度,而是采用PID输出值转换成纸浆浓度。虽然两者都可用以转换成纸浆浓度,但其意义与效果却完全不同。

首先,设定外旋式纸浆浓度变送器驱动电机变频器中的电机控制模式,由于浓度变送器电机的转矩与接触浓度变送器叶片的纸浆浓度具有线性关系,因此,可选择恒转矩(V/F)模式。此模式可选择固定电压V,当频率F变化时意味着转矩发生变化。所以,为纸浆浓度变送器驱动电机设定合理的转速,变频器就会输出相应的频率驱动电机按设定值运转。

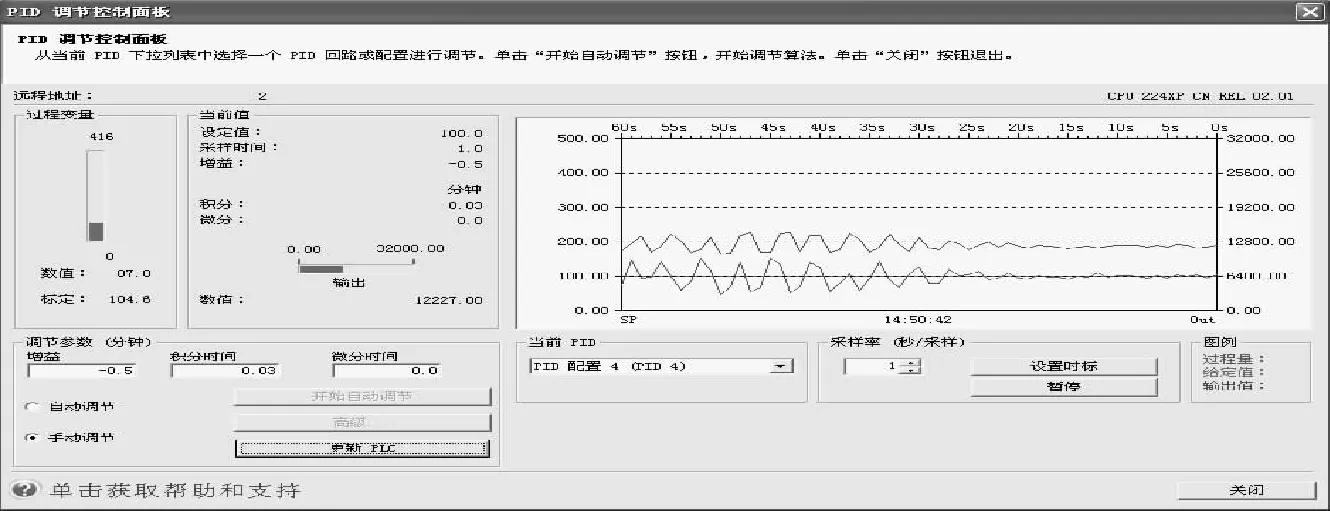

其次,在PLC的PID向导中设定输入回路的设定值(SP)为0~500,过程变量值(PV)0~416,回路输出值0~32000,其他回路参数如比例增益、取样时间、积分时间、微分时间均随实际操作时现场的系统状况而定。图5为PLC的 PID控制面板操作画面之一。

图5 调整前PID调节控制面板操作画面

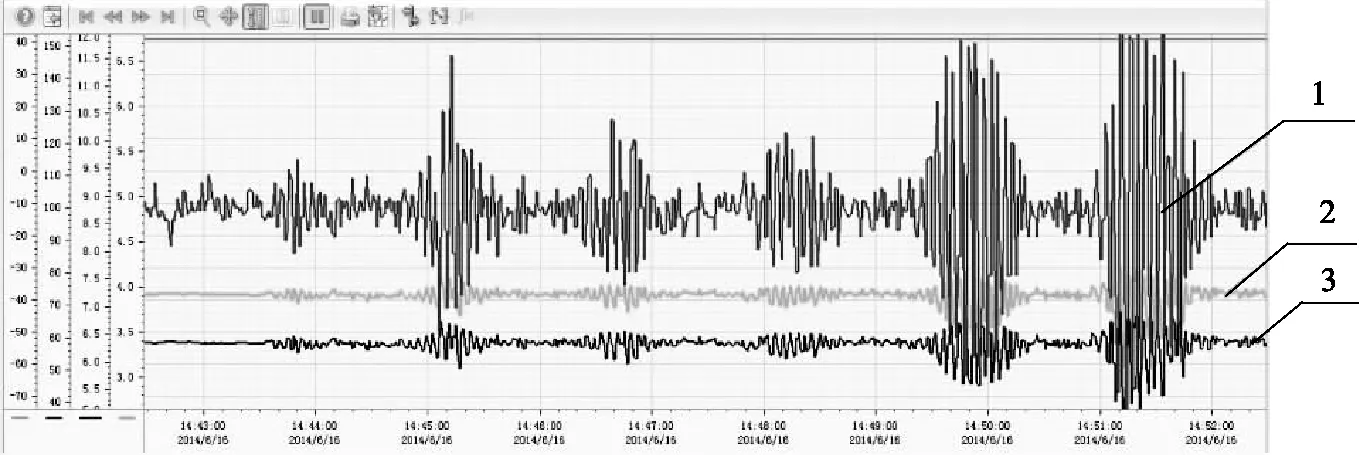

图6 调整前纸浆浓度变送器实时趋势图

图7 调整后PID调节控制面板操作画面

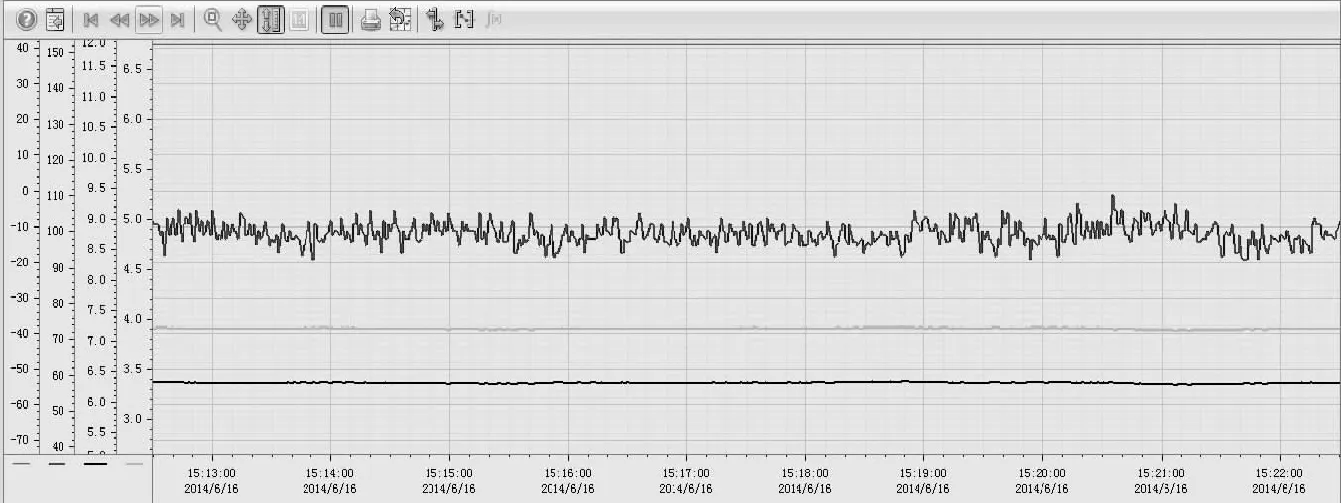

图8 调整后纸浆浓度变送器实时趋势图

PID调节控制面板是PLC整定PID参数的有效工具。一般情况下,PID参数首先按经验数据输入,再根据趋势图中曲线运行状况更改参数,直到过程变量曲线趋近设定曲线(近似与重合),参数整定完成并更新PLC,将整定的PID参数写入PLC相关数据存储区。图5中设定值为100,取样时间1 s,增益为-0.5,积分时间0.03 min,微分时间为0。趋势图显示剧烈振荡,说明增益过大,积分时间太短。图6中曲线1为纸浆浓度变送器电机转速曲线,曲线2为纸浆浓度曲线,曲线3为变频器频率设定曲线。通过这些曲线可以清晰地看出PID参数是不匹配(未整定好)的,引起系统振荡。

经多次调整后,将增益调整为-0.08,积分时间调整为0.1 min,其他不变,PID调节控制面板如图7所示。趋势图中过程变量曲线趋近设定曲线,输出值曲线也基本稳定,表明参数整定合理。将参数写入PLC,退出PID调节控制面板。改变PID参数后纸浆浓度测量系统检测趋势图见图8。图8为10 min的趋势图,纸浆浓度变送器电机平均转数为99.3 r/min,标准差为3.218 r/min;变频器频率设定平均值为6.30 V,标准差为0.0087 V;纸浆浓度测量值的平均值为3.9%,10 min内的标准差为0.0045%,测量精度较高。因此,与采用电机转速转换相比,采用PID输出值转换成纸浆浓度对提高系统测量精度和测量性能更有益处。

2.2干扰补偿

实际生产中,生产现场对外旋式纸浆浓度变送器的外来干扰较多,如环境温度、管道压力等均会对测量结果造成影响。本研究对能够引起测量误差、不能忽略的干扰都采取了有效补偿。

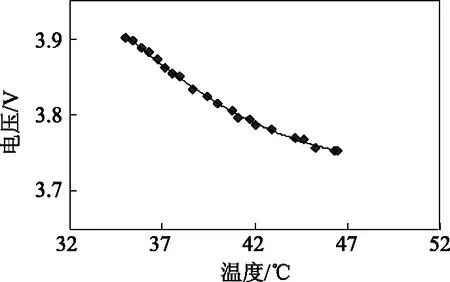

一般情况下,环境温度发生变化时,纸浆浓度变送器的测量电压会随温度的改变而变化(见图9),导致纸浆浓度测量值的改变,测量精度下降。如纸浆温度在35.0~46.5℃范围内变化时,纸浆实际浓度为2.58%,仪器测量浓度的相对误差的标准差为0.021%。因此,为了补偿环境温度的影响,在纸浆浓度变送器上安装了温度传感器。

图9显示了纸浆浓度变送器测量电压与温度的关系。由图9可知,温度与测量电压之间有一定变化规律,因此,采用最小二乘法对纸浆浓度测量值进行补偿,补偿后的纸浆浓度测量值与40℃时的纸浆浓度测量值的相对误差的标准差仅为0.0011%,比补偿前的0.021%大幅降低。图10为经过补偿的测量电压与纸浆浓度测量值的关系。从图10可知,补偿后测量电压变化区间很窄。

图9 环境温度对测量电压的影响

此外,对由于管道压力变化而引起的纸浆浓度测量值的测量误差也进行了补偿,即在测量桶纸浆入口处安装压力(浆位)传感器,用设定压力与测量压力的差值去分析、计算对纸浆浓度的补偿参数。

3 结 语

介绍了改进后的外旋式纸浆浓度变送器,阐述了该变送器的工作原理、系统组成、测量算法及其标定和实验情况。在纸浆流送系统的运行实践证明,改进后的外旋式纸浆浓度变送器设计合理;由于增加了多种干扰补偿,由其纸浆浓度测量值与纸浆实际浓度非常接近,测量效果较好。

参 考 文 献

[1] 刘焕彬. 制浆造纸过程自动测量与控制[M]. 2版. 北京:中国轻工业出版社, 2009.

[2] 林华勇.动刀式与静刀式纸浆浓度变送器的性能比较[J]. 中华纸业, 1999(7): 21.

[3] 李昌禧, 樊鑫瑞. 内旋式纸浆浓度变送器的研究[J]. 仪器仪表学报,1993,14(3): 250.

[4] 张志秀, 郑小霞, 常易康. 浅论纸浆浓度控制系统的设计[J]. 西南造纸, 2003(3): 36.

[5] 葛升民, 何 平, 童树鸿. 纸浆浓度和打浆度联合实时测量[J]. 中国造纸, 1998, 19(4): 30.