设备基础刚性不良故障特征振动频谱研究

2014-08-03张笑如

张笑如 张 辉

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.亚洲浆纸金东纸业(江苏)股份有限公司,江苏镇江,212132)

现代化造纸生产线装备的大型化、连续化、高速化、复杂化等特点,使得装备运行与维护变得越来越重要,相应的技术手段也必须更加现代化。近几年来,国内的造纸机械状态监测与故障诊断技术和仪器装备水平不断提高,逐渐与国际接轨。这种设备预知诊断手段已成为确保重要设备安全、经济、高效运行的必要手段[1-3]。在实际应用中,设备的转动件不对中、不平衡、轴弯曲、转子偏心、机械松动、转子碰磨、轴承损坏、齿轮故障等振动频谱特征已逐渐被了解和掌握[4]。基础刚性不良作为一种特殊的设备故障,会对设备振动造成不良后果,导致工作效能下降或安全问题,以及影响本身使用寿命,但这在大部分设备基础中很少发生(因基础设计均有安全余量),在实验室也不会专门投资设计这类实验;若在工程中偶尔遇到类似问题,也只是确认后解决,并未提出用于鉴别的振动频谱特征[5];大部分研究集中在设备基础下的地质层刚、软特性以及基础外的振动传递对本设备振动的关联理论与实验研究[6-8]。但在设备振动分析中,如何准确有效鉴别、判断基础刚性不良造成的非部件故障振动的特征振动频谱表现是一个重要的工程技术问题[9],这在国内外文献中未见报道。本研究以造纸企业实际设备为研究对象,经长期跟踪、研究分析比对非部件故障异常振动特征频谱,并通过振动数学模型的工程化检验以及多个案例来验证。从设备故障诊断角度来看,掌握该类故障的振动特征频谱,对于完善和填补现代造纸机械状态监测和故障诊断特征频谱标准库的研究具有重要意义。

1 研究手段和原理

1.1研究手段

(1)采用美国CSI离线振动监测系统,包含监测软件和测量硬件。监测软件为CSI RBM软件,这个软件靠多个功能模块对设备状态进行管理,APP建立的各个厂区设备的数据库就存于该软件平台中,软件有存储数据、修改数据库、记录趋势、路径传输、分析频谱等诸多功能。监测人员利用该软件实现离线设备振动监测和精密分析诊断。测量硬件采用美国CSI2120和CSI2130机械分析仪,是非常成熟的便携式离线振动检测仪器。它们都可以同时显示振动数值和振动频谱,机上可以简易分析,所以监测人员能在现场做初步状态诊断,待数据传回计算机后又能做精密诊断。CSI2120和CSI2130各自由专门的软件程序驱动,程序装入后仪器便能正常使用。通常监测人员背着仪器、拿着有传输线和卡口连接的传感器到现场采集设备振动信号。

(2)采用振动数学模型。

1.2研究原理

(1)在振动的随机信号中提出设备故障的特征频率,利用离线监测系统的时域波形、时域分析、经快速傅里叶变换FFT转换后的振动频谱等频域分析及频谱对比进行研究。

(2)机器设备振动数学模型为[10-11]:

x(t)→h(r)→y(t)

该系统中,x(t)为激励,代表输入激振力(即机器系统所接受的、能产生振动的激振力x随时间t变化而变化,函数x(t)在多数情况下为非确定性激振力信号);y(t)为响应,代表系统输出的激振响应(即由于激振力x作用于机器系统后产生的振动结果y,包括振动大小、振幅、频率,y也是t的函数,多数情况下也为非确定性振动信号);h(r)为传递函数,代表机器各部件组合体系统对接受激振力激励后产生响应y的中间变量(r代表机器系统本身,包括质量、零部件多少、装配关系、运动方式和状态、与周围相关的连接等)。函数x(t)、h(r)和y(t)之间数学关系非常复杂,目前绝大多数情况下为非确定性表达(虽然如此,理论上认为是存在的),但从整体角度通过随机量(信号)的傅里叶变换(FT或FFT)算法进行随机信号的分解后可转换为确定性的数学化表达。

2 设备基础刚性不良振动诊断

很多机械故障有自己的振动频谱特征,几种主要故障的振动频谱特征:转子不平衡为1X(X为转子工频,或称基频);转子径向不对中为1X、2X;转子轴向扭转和弯曲为1X;转承松动为1X、2X、3X、4X、5X、6X等[1,4]。当然,频谱中往往有很多其他频率夹杂其中,需要分析者结合现场设备情况仔细分析,才能诊断出故障所在。

在对高速纸机状态监测与故障诊断过程中,通过长期离线振动监测,发现一种特殊的振动频谱特征,但均排除了各种机械零部件故障,即此振动为非零部件故障振动。通过综合分析,诊断为基础刚性不良引起的设备振动,并在若干例诊断案例中得到了验证。

2.1GCC1蒸汽排风机2150振动诊断

(1)设备概况

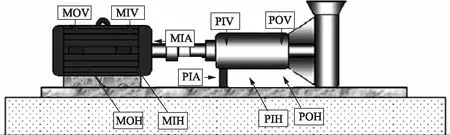

蒸汽排风机2150的作用是将1组砂磨机中蒸出的湿热汽抽送排走,位于GCC1离心机层,功率5.5 kW,转速1435 r/min,安装在格栅层钢板上,采用皮带传动,结构简图如图1所示。

(2)振动异常状况

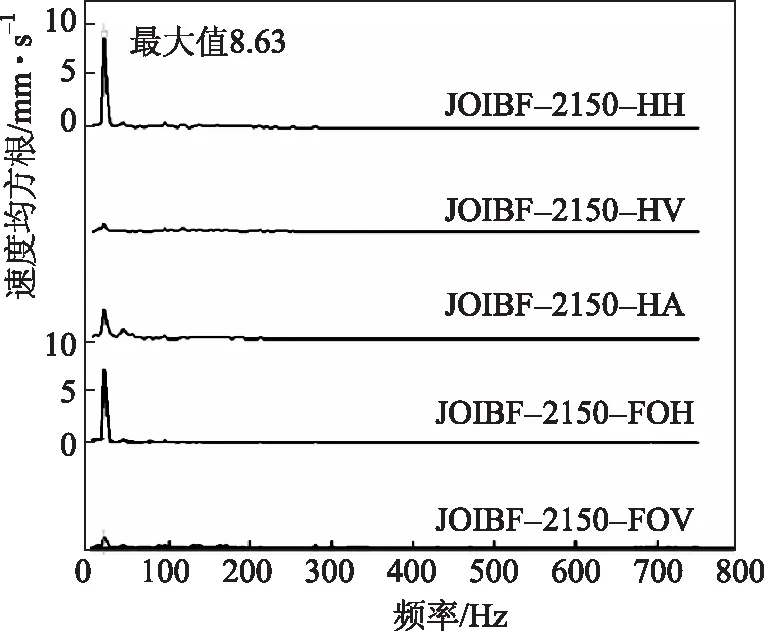

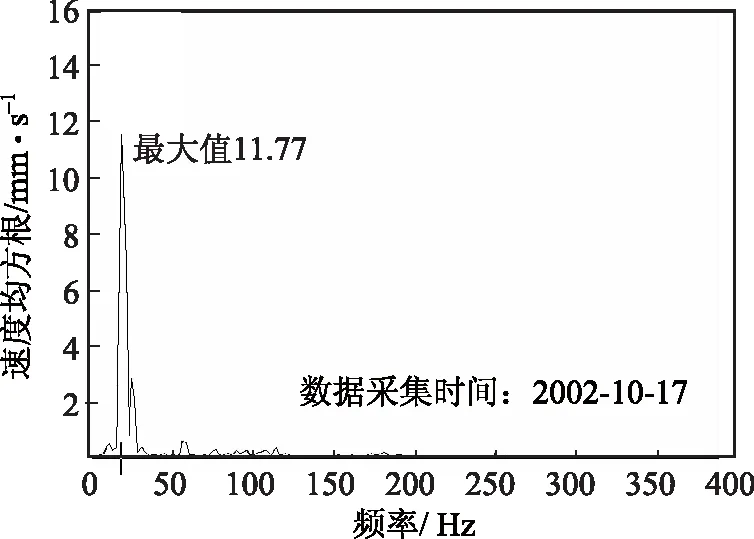

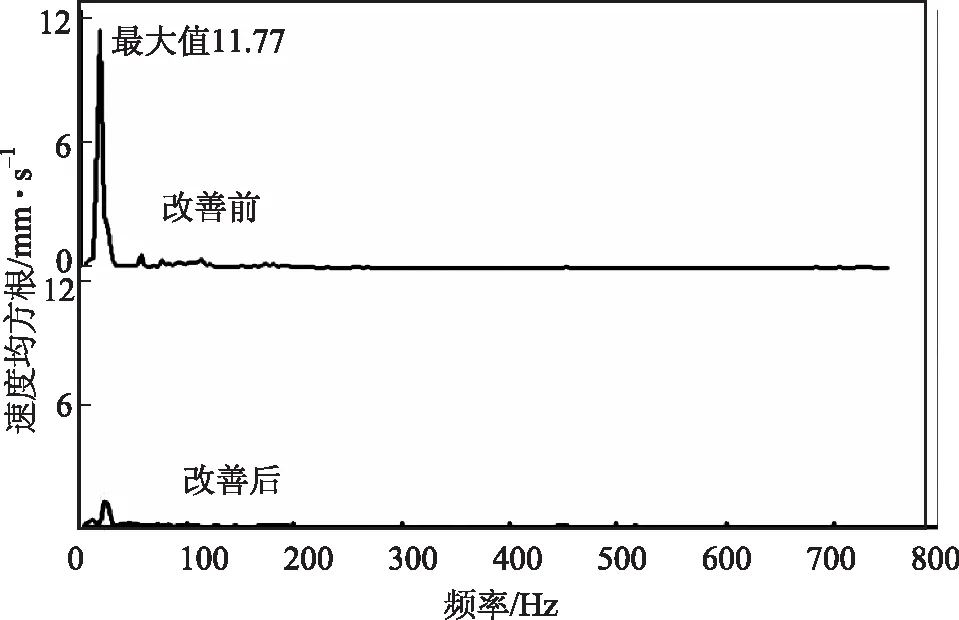

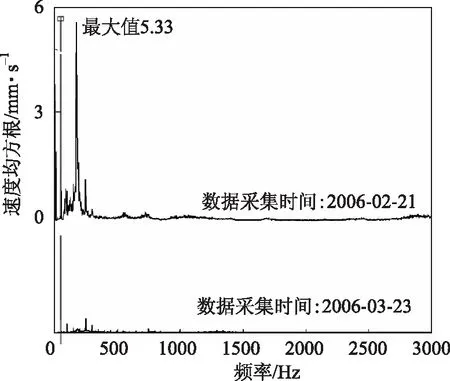

2002年10月17日对该风机进行振动检测,分别测量风机轴承箱内外侧轴承处水平(H)向、垂直(V)向和轴(A)向的振动,发现振动异常。主要表现为:风机多点频谱中水平向振动很大,而垂直向和轴向振动较小,振动速度均方根最大值集中在风机1倍转速频率处(见图2)。风机单点振动频谱图如图3所示。图3表明,风机内侧轴承水平向1倍转速频率处速度均方根最大值达11.77 mm/s。

图2 风机多点振动频谱图

图3 风机单点振动频谱图

(3)振动异常状况及其分析

•图谱分析。由图2和图3可知,频谱中仅水平向振动最大值大且在1倍转速频率处。轴向振动小,排除了皮带轮不对心;垂直向振动也小,排除了叶轮不平衡;反复检查其他零部件,但未发现故障。

•对机器设备振动数学建模并加以理论分析。根据机器设备及其振动特性,机器设备振动数学模型为:

x(t)→h(r)→y(t)

该系统中,系统输入x(t)代表激振力,系统输出y(t)代表振动响应,系统传递函数h(r)在本研究中代表机器安装基础刚性、支撑式等中间变量。y(t)是x(t)和h(r)联合作用的结果,当激振力产生后通过

图6 温水泵G30-P02结构示意图

系统反映才产生振动响应,时间间隔为τ;又由于该系统满足线性系统可加性和齐次性,则:

式中,t为时间,s;h(t)与r有关,r为机器系统(各部件结构与运动的综合特征);τ为激励与响应的时间间隔,s。

频谱图显示,该机器在振动突变前后动态不平衡力没有发生突变,说明本系统中不存在较大激振力,也就是系统输入没有变化,因而振动响应产生变化的原因是由于系统传递函数发生了变化。同理,通过改变系统传递函数(如基础本身特性)的方法可改变系统输出(振动响应) 。

•综合分析。在反复研究、分析故障振动产生原因时,注意到风机直接安装在格栅层钢板上,风机本身支撑架为小规格角钢,所以初步推测故障振动可能是由风机基础刚性不良引起的。

(4)改善及验证

考虑到车间整体框架结构已定型,格栅层不可能改成钢筋混凝土形式的楼板,所以排除对风机基础钢架进行水泥砂浆灌浆处理。从简易角度出发,提出了“在风机基础钢架侧面向下增焊重槽钢支撑,底下与地面钢板螺栓紧固连接,以桁架结构增强基础刚性”的改善方案。实施后,于2002年12月25日对该风机进行了振动复测和推测原因的验证。结果发现,水平向振动速度均方根最大值减小(见图4),1倍转速频率(即基频)处速度均方根最大值由原先的11.77 mm/s降至1.584 mm/s(见图5),即原先的振动问题得到了很好的改善。

图4 风机基础刚性改善前后振动频谱对比图

图5 风机基础刚性改善后振动单点频谱图

2.2#3纸机温水泵G30-P02振动诊断

(1)设备概况

#3纸机温水泵G30-P02是将烘缸冷凝水收集槽中的冷凝水泵送到压光机超级压光热钢辊的KENFLO多级离心泵中,技术参数为:型号KDW25X9、转速2900 r/min,直径135 mm、扬程172 m、流量10 m3/h、额定功率15 kW、质量94 kg、汽蚀余量2 m、配备功率为15 kW的 ABB交流电机,弹性连轴器连接。

(2)振动异常状况及其分析

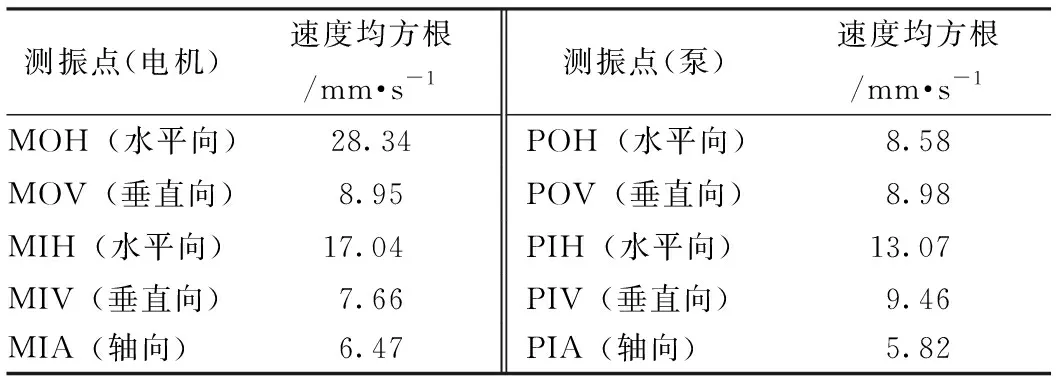

•振动异常状况。2006年2月21日对该泵进行振动监测,测点分布见图6。结果表明,电机与泵的水平向振动较大,其余方向振动较小(见表1)。

表1 电机与泵各测点振动频宽范围内的速度均方根

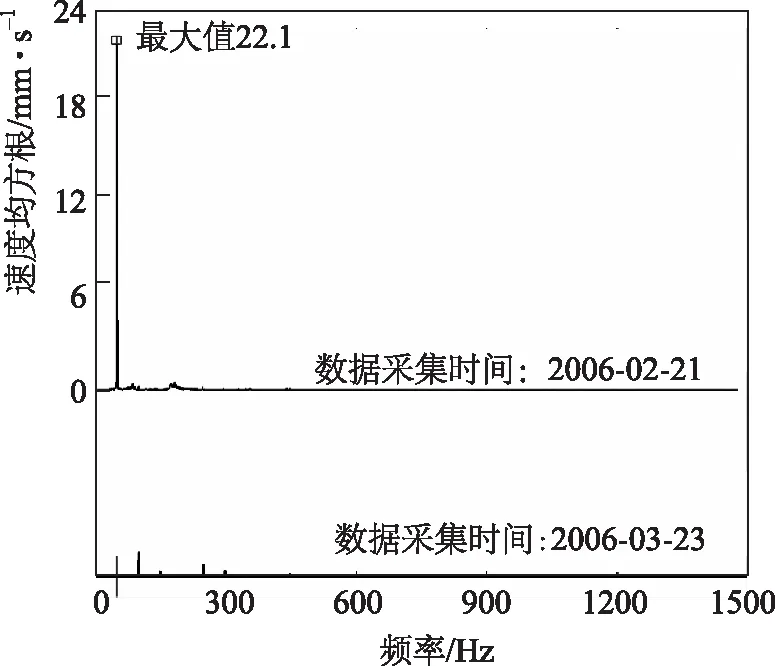

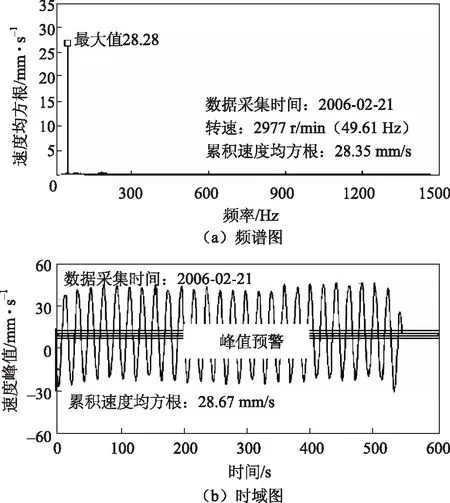

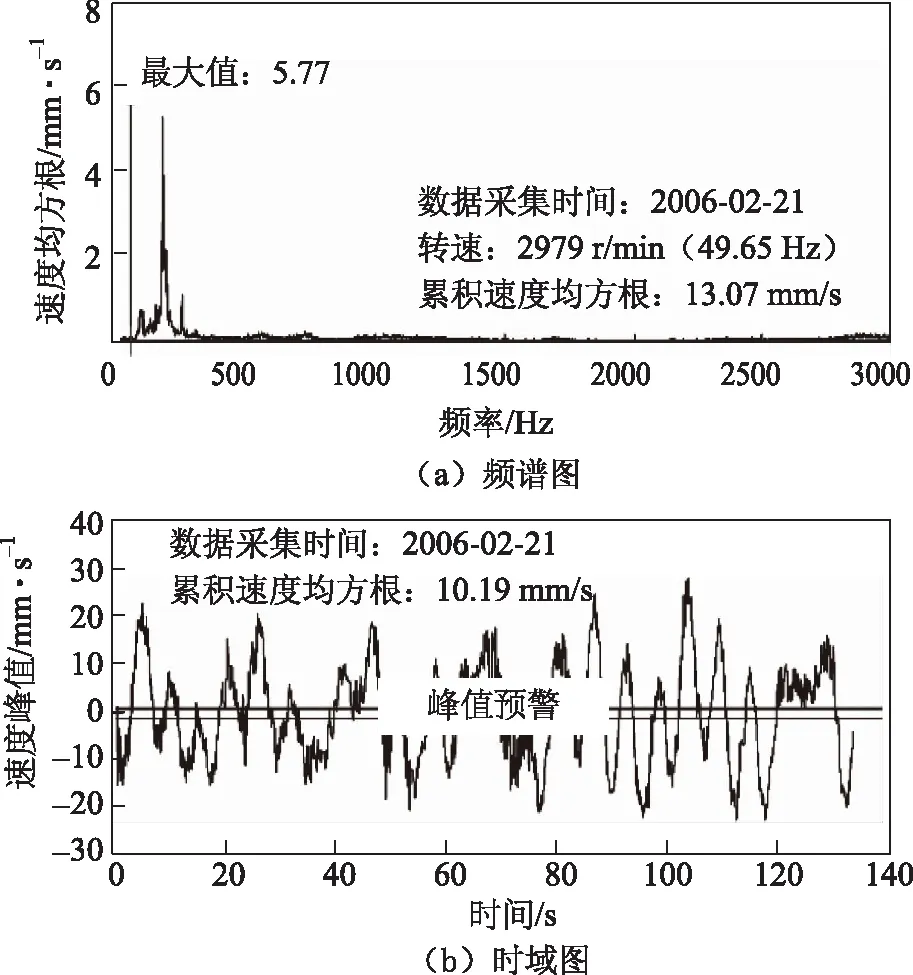

•振动异常分析。频谱显示,振幅均主要集中在1倍转速频率处(基频)。在电机单点振动频谱图和时域图(图7)中,时域表现为干净的1倍转速周期冲击;泵单点频谱图和时域图(图8)中,因为流体干扰,1倍转速周期冲击有变化。同样,通过会诊,起初找不到引起异常振动有故障的机械部件。

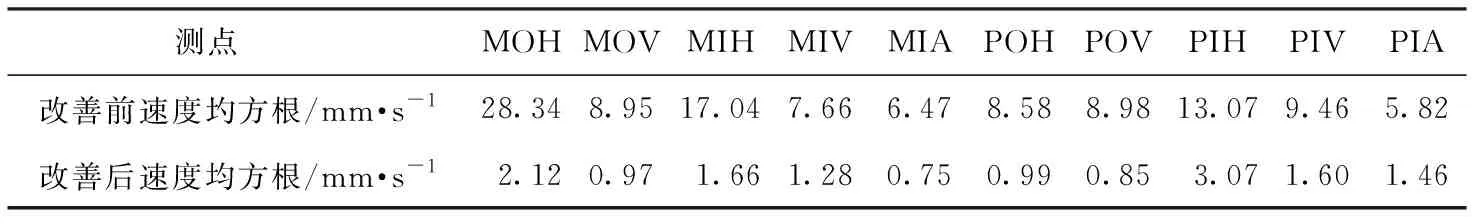

表2 温水泵改善前后振动频宽范围内的速度均方根对比

图9 电机单点频谱对比

图10 泵单点频谱对比

图7 电机单点频谱图和时域图

检查发现,电机和泵安装在30 cm高的小规格角槽钢基础钢架上,基础钢架直接用膨胀螺栓定位固定在地上。进一步了解到,因为原来进口的多级泵压力不足,而改用国产KENFLO多级离心泵进行安装使用,压力已满足需求。根据振动频谱特征和现场实际观察到的情形,初步判断为该设备机台基础刚性不良。

(3)改善及验证

图8 泵单点频谱图和时域图

根据振动监测推测的可能原因,建议用水泥砂浆灌浆处理,增强基础刚性,减轻设备振动。#3纸机维护组利用2006年3月22日计划停机的机会用环氧树脂快干水泥砂浆进行了灌浆处理。3月23日,#3纸机开机,该温水泵正常运行后对其振动复测和原因验证,发现振动明显减轻,改善前后振动频宽范围内的速度均方根比较见表2。进行单点频谱对比发现,电机和泵水平向1倍转速频率处最大值均大幅下降(见图9和图10),振动改善效果显著。

2.3#3纸机舒展辊RB601.10振动诊断

(1)设备概况

舒展辊RB601.10是#3纸机施胶IR进入10D烘缸后干燥的第1支弧形导纸辊,起到舒展纸幅的作用。其技术参数为:辊体直径420 mm,辊体端面长度10395 mm,辊体总长(含轴承座)11310 mm,表面材质为表面包胶外套Teflon,最高耐温80℃,传动端直径190 mm,配功率为90 kW的ABB交流电机,皮带传动连接。

图11 操作侧水平向频谱图

图12 传动侧水平向频谱图

(2)振动诊断

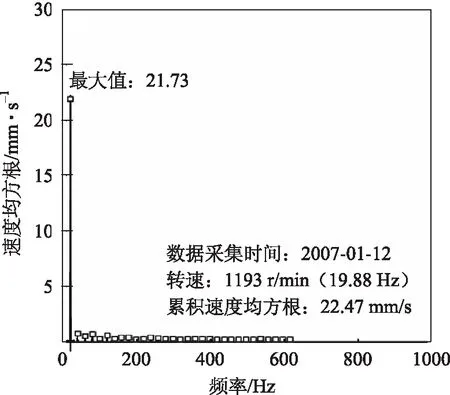

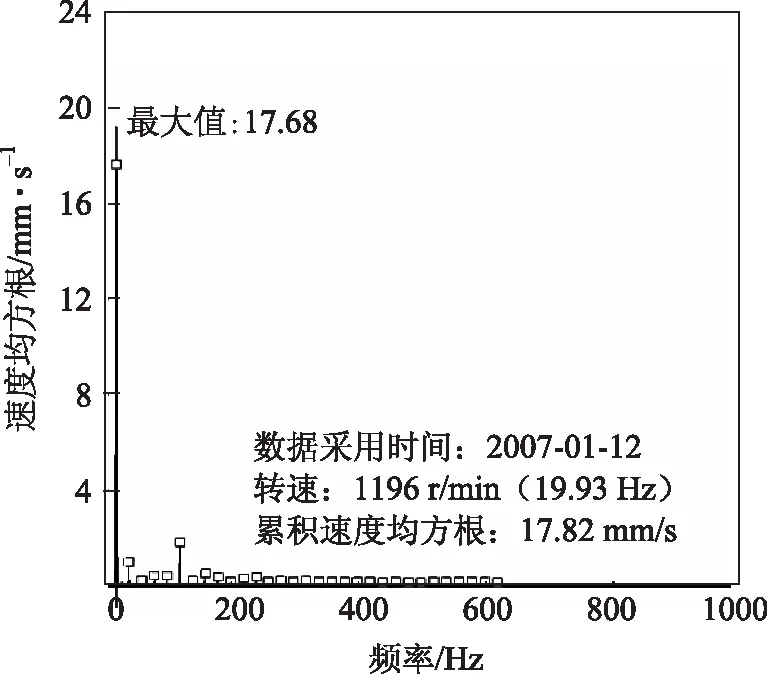

2007年1月12日,现场检点人员发现舒展辊RB601.10振动大,要求协助振动诊断。工程师用离线仪器CSI2130对其振动检测,分别采集了传动侧和操作侧固定轴承座的水平向、垂直向和轴向振动信号。分析振动频谱,发现有2个特点:①多点频谱显示传动侧和操作侧水平向1倍转速频率处速度均方根最大值较大,其他方向不明显;②所有测点频谱中均出现低幅值转速频率谐频(见图11和图12)。特点②为松动特征,考虑到松动频率一般为多节弧形辊常有特征且幅值低,不作重点考虑。所以引起该舒展辊振动大的主要原因为特点①,但反复剖析无法找到引起异常振动的故障部件,借鉴以往诊断案例,该舒展辊的振动故障原因可能为基础刚性不良。

(3)改善及验证

初步诊断引起该舒展辊振动的原因为基础刚性不良。为验证判断,同时解决问题,建议制作大丝杆配螺母做成顶丝,顶在舒展辊RB601.10机架和10D烘缸大机架之间水平向,增强该舒展辊的基础刚性,看能否减轻振动。2007年1月13日,#3纸机维护组按照建议做了加固处理,并进行了测试。

2007年1月15日,对舒展辊振动复测,发现振动频宽范围内的速度均方根明显减小,改善前后速度均方根比较见表3。水平向单点频谱对比也表明,无论操作侧还是传动侧水平向1倍转速频率处速度均方

表3 舒展辊基础刚性改善前后振动频宽范围内的速度均方根比较

根最大值明显降低(见图13),但频谱中仍然存在许多松动频率。

虽然低幅值松动频率的存在为多节弧形辊振动频谱中常有特征,但仍建议维护组检查轴承座端面压盖锁紧螺栓并进行紧固处理。维护人员依照建议进行了螺栓紧固处理。处理后再次对该舒展辊复测振动,发现振动进一步降低(见表4),但低幅值松动频率依然存在。这表明松动不是引起该舒展辊振动的主因,引起该舒展辊振动大的主要原因为基础刚性不良。

图13 舒展辊基础刚性改善前后水平向单点频谱对比

表4 舒展辊端盖螺栓紧固前后振动频宽范围内的速度均方根比较

通过测试,验证了该舒展辊基础刚性不良是引起振动的主要原因,同时证明水平向增加顶丝可有效增强其机架刚性。为了彻底解决问题,在舒展辊RB601.10机架和10D烘缸大机架之间操作侧和传动侧水平向分别增加横梁连接。改善至今,该舒展辊再未发生振动超出可接受范围的情况,证明改善效果显著。

2.4设备基础刚性不良频谱特征总结

运用设备状态监测与故障诊断技术的理论原理和长期对生产线上系列诊断案例的跟踪分析得出,设备基础刚性不良引起的振动表现多为水平向远大于其他方向,且振动特征频谱为在1倍转速频率(即基频)处速度均方根最大值较大,且水平向远比垂直向和轴向大。

3 结 语

生产设备基础刚性不良引起大幅振动作为一种特殊的设备故障,会对设备振动造成不良后果,往往造成设备振动大、噪音大,长期振动会导致部件磨损、断裂、轴承损坏等故障的发生,使设备工作效能下降或引起安全问题,以及影响本身使用寿命。经过长期跟踪研究得出以下结论:

(1)生产设备基础刚性不良引起大幅振动,其振动频谱特征主要表现为1倍转速频率(即基频)处速度均方根最大值较大,且经常与不平衡及不对中等故障混淆;

(2)如果设备振动多点频谱中显示速度均方根最大值主要在1倍转速频率处且水平向远比垂直向和轴向大,则基本可诊断为设备基础刚性不良;

(3)采取增强基础刚性的办法可以有效减轻振动,延长设备使用寿命。

因此,生产设备基础刚性不良引起大幅振动的识别对于正确诊断设备故障和提高经济效益有着显著的实际意义。

参 考 文 献

[1] 张 辉, 张笑如.现代造纸机械状态监测与故障诊断[M]. 2版. 北京: 中国轻工业出版社, 2013: 5.

[2] 屈云海, 张 辉. 振动监测与现代造纸机械故障诊断技术的发展[J]. 中国造纸学报, 2013: 28(1): 53.

[3] 屈云海, 张 辉. 现代纸机压榨部振动及减振方法的研究[J]. 中国造纸学报, 2013, 28(2): 49.

[4] 苏 杭. 机械设备状态监测与故障诊断[M]. 北京: 机械工业出版社, 2000.

[5] 罗 伟, 赵林芳, 施建忠. 一种典型的基础刚性不足引发机组振动的故障诊断[J]. 冶金动力, 2012 (4): 92.

[6] Vu Anh Q, Leon, Roberto T. Vibration analysis of steel frames with semi-rigid connections on an elastic foundation[J]. Steel and Composite Structures, 2008, 8(4): 265.

[7] Ni Xiaoyan, Zhang Yu, Zhang Shibo, et al. Comparative analysis on seismic response of tall building on soft and rigid foundation[J]. Advanced Materials Research, 2011, 250: 2216.

[8] Lan Tao, Hao Jiping, Zhao Siyuan, et al. Study on design method of mega-structure linked with the ground[J]. Advanced Materials Research, 2011, 243: 1288.

[9] 寇 惠, 韩庆大. 故障诊断的振动测试技术[M]. 北京: 冶金工业出版社, 1989.

[10] 应怀樵. 现代振动与噪声技术[M]. 北京: 航空工业出版社, 2012.

[11] Shabanian Mohsen, Montazeri Mohsen. A Neuro-Fuzzy Online Fault Detection and Diagnosis Algorithm for Nonlinear and Dynamic Systems[J]. International Jounal of Control Automation and Systems, 2011, 9(4): 665.