状态监测与故障诊断技术在大型机组中的应用

2014-08-02陈琼

陈 琼

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西 延安 727406)

石油化工工业生产具有连续性,要求生产设备可靠、稳定、经济、安全运行,这就要求在设备生命周期内不发生或尽量少发生故障。导致机械故障的原因很多,如不恰当的操作、保养、维修,乃至机械设计欠妥。石油化工生产设备的日常管理主要是通过操作方法的培训,使相关人员正确进行设备的日常保养和维修。

丁京针对离心机、搪瓷釜及机泵密封等设备检修中,由于对设备结构和检修过程的理解不清乃至错误,造成返修率高、备件使用减少甚至出现事故的问题,进行了具体分析,并给出了有效的处理方法[1]。王荣等介绍了旋转设备轴位移探头在检修后的调整流程和技术要求,并给出了探头监控的实现方法[2]。梁瑞等基于风险与寿命的设计理念,在设计阶段全面分析了承压设备在建造和使用过程中可能出现的失效模式,建立了包括主要失效模式及风险控制等方面的风险评估体系。根据API标准进行失效可能性、失效后果和风险值的计算,找出高风险工况与部位,提出了防止这些失效的方法和措施,将风险控制在可以接受的水平[3]。

笔者将状态监测与故障诊断技术应用于石油化工生产设备的日常管理中,对工况参数进行监测,并依据所得数据分析故障现象和原因,从而有针对性地合理规划设备的保养和检、维修时间。

1 状态监测与故障诊断技术①

石油化工生产设备的状态监测通常指通过测定设备的某一特征参数(如振动、温度及位移等),将测量值与设定值进行对比,判断其状态是否发生异常。而设备故障诊断技术则是通过测量并记录工况参数数据,掌握设备的在线状态,结合设备的运行历史状态进行对比,对设备可能发生的或已经发生的故障进行预报、分析与判断,从而确定故障性质、类别、程度、原因和部位,指出故障发生与发展的趋势和后果,提出控制故障发展的措施,通过调整、维修和治理的对策消除故障,最终使设备恢复正常状态[4]。

状态监测与故障诊断的目的是:当设备处于异常状态时,快速准确地判断出设备的故障部位,缩短维修时间,降低维修费用,降低由于设备故障而产生的损失。通过该技术的应用,制定出合理的保养和维修计划,有效延长设备的使用寿命,从而提高生产效率和经济效益。

2 应用效果

应用状态监测与故障诊断技术,对关键设备进行定期监测,将所测得的数据与行业标准或专家经验相对比[5],跟踪监测有故障预兆的设备,避免故障停机,确保正常生产运行。

陕西延长石油(集团)有限责任公司延安石油化工厂根据OPENpredictor预知维修专家系统定期对大型机组的性能进行评估,现以丙烷压缩机组201-K-101为例说明状态监测效果。该机组由蒸汽轮机和离心式压缩机组成,其工作转速为3 700r/min、功率5 038kW、流量244 142m3/h。

图1为2012年4月25日采集的数据,可以看出状态监测与故障诊断系统对丙烷压缩机主要各轴承位置的温度、振动和位移进行监控的结果。表1、2分别列举了监测到的各轴承位置的实时温度和振动数据。

图1 201-K-101丙烷压缩机监测人机界面

表2 各轴承位置振动监测数据

图2为汽轮机驱动端VE1804测点恒带宽百分比分析方法图示,蒸汽轮机驱动端轴承存在0.42X~0.48X信号能量,有油膜涡动现象。

图2 汽轮机驱动端VE1804测点恒带宽百分比分析

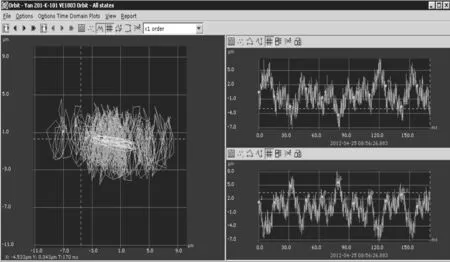

图3为汽轮机驱动端VE1803测点轴心轨迹分析方法图示,可以看出轴心轨迹紊乱,可能为油膜涡动所致。

图3 汽轮机驱动端VE1803测点轴心轨迹分析

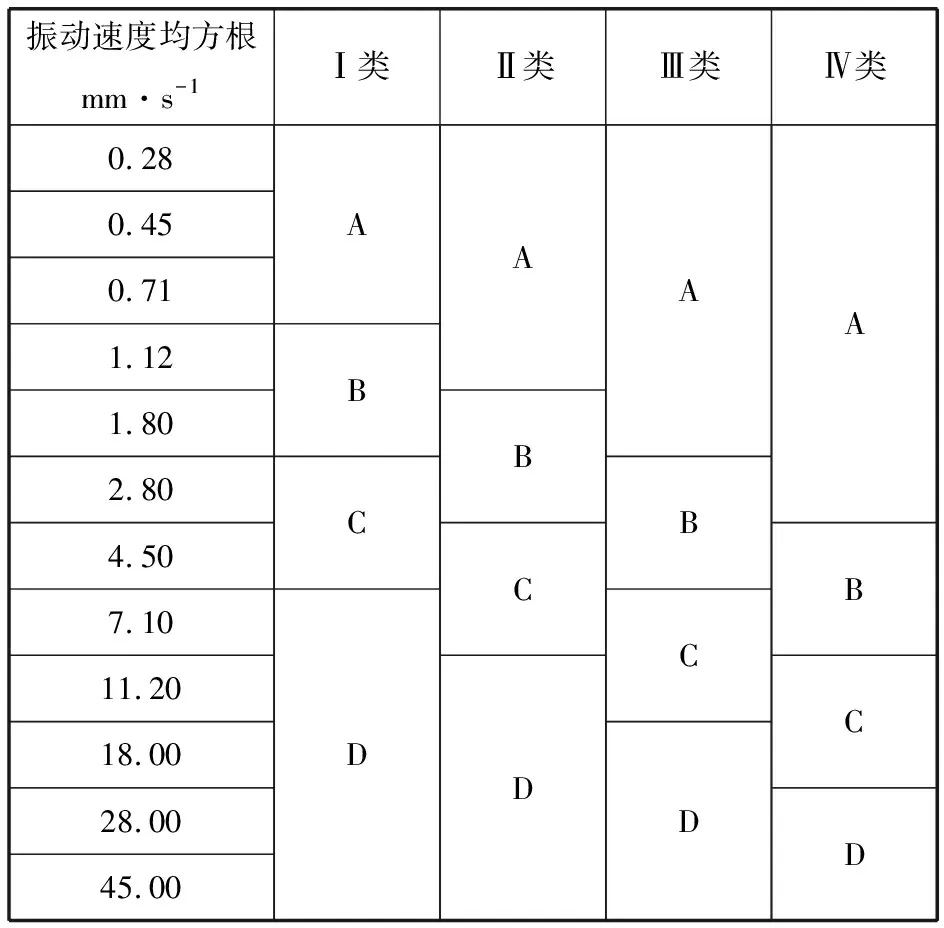

常用机械设备的振动标准详见表3。其中A、B对应健康指数为Ⅰ级;C对应健康指数为Ⅱ级;D对应健康指数为Ⅲ级。Ⅰ类指发动机和机器的单独部件,它们完整地连接到正常运行状况的整机上(15kW以下的电机是这类机器的典型例子);Ⅱ类为无专门基础的中型机器(15~75kW输出功率的电机),在专门基础上刚性安装的发动机或机器(300kW以下);Ⅲ类为具有旋转质量,并且安装在刚性的重型基础上的大型原动机和其他大型机器,基础在振动测量方向上相对是刚性的;Ⅳ类具有旋转质量,安装在基础上的大型原动机和其他大型机器,其基础在振动测量方向上相对是柔性的(如输出功率大于10MW的汽轮发电机组和燃汽轮机)。A级指机械设备正常运转时的振动级,此时机器运行状态为“良好”;B级已超过正常运转时的振动级,但对机器的工作质量尚无显著影响,此时运行状态为“容许”;C级为机器的振动已达到相当剧烈的程度,致使机器只能勉强维持工作,此时机器的运行状态为“可容忍”;D级时机器的振动已达到使其不能运转、工作的状态,此时机器运行状态为“不允许”。

表3 几种常用机械设备的振动标准

可以看出,该机组总体工况良好,振动水平远低于报警线。按照国家标准GB/T 6075.1-1999 idt ISO10816-1:1995规定的设备诊断标准,该设备属于Ⅲ类(表3),各测点振动烈度(表2)为A(表3,测量最高值1.60mm/s,在0.28~1.80mm/s),机组健康评价指数为Ⅰ级。

根据2012年4月25日使用OPENpredictor预知维修专家系统对机组进行的健康分析评估:机组总体状态良好,振动水平远低于报警线;蒸汽轮机驱动端轴承存在0.42X~0.48X信号能量,判断为油膜涡动,需注意观察。

3 结束语

状态监测与故障诊断技术能有效地对石油化工生产设备的状态参数进行监测,分析潜在故障,提出维护建议,强化设备维护管理质量。相关技术人员和操作人员在日常工作中需要不断思考、积累,准确合理地运用该项技术,以提高维护水平,保证设备平稳正常运行,有效控制设备维修费用,提升企业的经济效益。