OPC技术在氯乙烯聚合过程软测量中的应用

2014-08-02朱鹏飞夏陆岳周猛飞潘海天

朱鹏飞 夏陆岳 周猛飞 潘海天

(浙江工业大学化学工程与材料学院,杭州 310014)

软测量技术为解决现代复杂工业过程中较难或无法由硬件在线测量参数的检测问题提供了一种有效手段,目前已经成为过程控制领域的研究热点之一。在线软测量技术的应用基于对现场数据的分析,因此需共享工业控制系统中的数据。OPC(OLE for Process Control)技术提供了一个标准、开放的多供应商接口,支持此接口的应用软件可作为OPC客户,与OPC服务器进行交互,从而达到读写硬件设备信息的要求[1]。

OPC技术已在工业自动化系统设计中得到了广泛应用,如人机界面(HMI)和监控数据采集(SCADA)系统。文献[2,3]分别采用SIMATIC NET和第三方OPC服务器软件KEPServerEx实现了西门子S7-300 PLC与组态软件IFix的通信。与采用驱动程序和硬件设备通信的方法相比,OPC方法的系统开放性更强,为先进控制算法、软测量建模的实现提供了平台。文献[4]设计了模糊PID控制算法,通过软件OPC接口将工业控制工程中的实时数据采集到MATLAB中,经过MATLAB处理的数据再通过OPC传送给DCS进行控制。文献[5]用小波神经网络开发了青霉素发酵过程软测量仪表,利用OPC技术应用到SUPCON JX-300X DCS上。

笔者提出了基于OPC技术的软测量技术应用方案,并将该方案应用到氯乙烯聚合过程聚合速率与单体转化率的在线检测中。该方法解决了软测量模块与PLC控制系统硬件之间的通信问题。氯乙烯聚合过程软测量模块通过反应釜的热平衡模型计算出聚合速率与转化率,并在工业监控组态软件IFix中显示、记录。

1 系统结构①

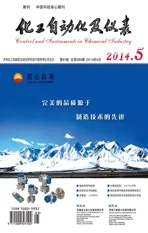

软测量技术基于工业现场过程中比较容易测得的辅助变量,通过软测量模型,推导出难以测量或暂时不能测量的目标变量。工业过程的实际应用,特别是在线计算的要求,需从工业控制系统中获取运行信息。然而,进行软测量计算的软件通常无法直接从中读取数据。作为工业标准的OPC技术,解决了不同软件和硬件之间的通信障碍,支持此标准的软硬件能够互相交换数据。软测量技术的本质是一个建模问题,现代控制理论和人工智能的发展推动了软测量技术的发展。然而,这些技术的应用需要大量运算,同时需要消耗一定时间。如果将其程序编入控制系统中,会增加控制系统的运算负担,影响整体的稳定运行。鉴于上述原因,笔者提出了一种基于OPC技术的软测量应用方案,其结构如图1所示。服务器站与操作站独立运行,PLC或DCS的实时数据通过OPC服务器发送,服务器计算机运行软测量模块程序,计算出目标变量,反馈到控制系统,再由OPC服务器发送。服务器站与操作站通过工业以太网组成通信网络。操作站计算机运行组态软件,通过OPC客户端获取OPC服务器发送的数据。得益于以太网的高传输速率和易扩展性,可允许多套PLC、DCS控制系统与操作站接入网络。

图1 基于OPC技术的监控系统结构

2 氯乙烯聚合过程软测量模型

聚氯乙烯是世界范围最广泛应用的聚合产品之一,其聚合反应为强放热过程,若反应热不能及时移走,容易发生爆聚。出于对产品质量、优化生产和安全方面的考虑,需对聚合速率及转化率等参数进行监测。虽然采用膨胀计法及称重法等离线分析方法可以测量聚合速率和转化率,但这种离线取样分析方法存在较大测量时滞,且耗费大量人力,导致其实时性差,难以适用工业现场。

通过对热平衡参数(如流量、温度)的在线测量,基于聚合釜的热平衡动态模型计算出反应热,可以进一步估算出聚合过程的反应速率及转化率等过程参数,使反应过程可观测化,为聚合反应的控制、故障诊断及优化等相关研究提供基础条件[6,7]。氯乙烯聚合反应器的热量传递主要包括反应器与夹套之间的热量传递和夹套内的热量传递。反应过程中放出的热量主要被中间注水和夹套冷却水带走。根据氯乙烯悬浮聚合反应的过程特点,提出以下模型假设[8]:

a. 反应物在反应器内均匀分布;

b. 冷却水在夹套内均匀分布;

c. 反应器内的蒸汽相不参与建模;

d. 由于中间注水工艺而产生的冷凝影响可被忽略;

e. 与反应热相比,环境的热损失是可以忽略的。

聚氯乙烯反应器与冷却夹套之间的热量传递主要涉及聚氯乙烯反应器内的热累积QaccuR、聚合反应热Qr、聚氯乙烯反应器的釜壁向冷却夹套传递的热量Qwall和中间注水所带走的热量QlossW,热量平衡方程为:

(1)

冷却夹套内的热量传递主要涉及冷却夹套的热累积QaccuJ、反应器釜壁向夹套传递的热量Qwall和夹套冷却水所带走的热量QlossJ,热量平衡方程为:

(2)

若夹套冷却水温度变化幅度较小,且聚合反应釜温度控制平稳,可忽略夹套冷却水和聚合釜内的热累积的变化,氯乙烯悬浮聚合过程的反应速率和转化率模型可表示为[9]:

(3)

(4)

3 氯乙烯聚合过程监控设计

3.1 服务器站与控制系统通信

PLC因其功能强、应用灵活、维护方便且成本较低,在化工单元小系统的应用中很有优势。Siemens S7-300系列PLC,采用模块化结构,可靠性高。强大的功能使其无论在独立运行或相连成网络时皆能实现复杂控制功能。Simatic Net是西门子在工业控制层面上提供给用户的一个开放、多元的通信系统。如果上位计算机运行的软件不支持西门子的通信协议,就不能直接访问PLC,需借助Simatic Net的OPC功能。通过Simatic Net建立OPC服务器收集现场设备数据信息,从而为OPC客户端程序提供现场数据。

完成服务器站与控制系统通信所需的软件有Simatic Net PC Software V6.3和编程软件STEP 7 V5.4,硬件有工控机、CP5611网卡及S7-300 CPU315-2DP等。需配置的内容包括:PC站的硬件机架配置、Configuration Console设置及PC Station设置等[2]。配置完成后,可利用Simatic Net的OPC Scout工具对OPC Server和PLC的通信进行测试。

至此建立了氯乙烯聚合过程控制系统运行数据的OPC服务器,服务器站能从PLC硬件实时读写数据。由于OPC技术的开放性,拥有OPC客户端的软件可以方便地与OPC服务器进行数据交换,从而为软测量模块获取工业现场在线数据扫除障碍。

3.2 软测量模块与OPC服务器通信

利用MATLAB开发氯乙烯聚合过程的聚合速率和单体转化率的软测量模块。在服务器站上,软测量模块先通过OPC客户端与OPC服务器建立通信,采集氯乙烯聚合过程的在线工艺数据,然后通过软测量模型计算出聚合速率和转化率。同时考虑到系统运行负担与稳定性,希望能定时启动软测量模块。借助MATLAB OPC Toolbox工具箱,可以方便地实现与OPC服务器之间的数据通信,其定时器功能可以定时地触发所要执行的程序。以下是以命令行方式与OPC服务器进行数据交换和定时运行软测量模块的部分程序。

数据交换程序为:

da=opcda(’localhost’,’ OPC.SimaticNet’);%连接OPC服务端

connect(da);

grp=addgroup(da,’MyGroup’);%添加组

itmn=additem(grp,’an’);%创建向量

%读取变量数值

rn=read(itmn);%读出项itemn内容

vn={r2.Value};%读出项itemn内容中Value的值

Vn=cell2mat(vn);% {r.Value)为cell类型的数据,将其转化为矩阵类型的数据

%软测量模型运算

…

write(itmn.Vn);%向OPC服务器写入运算数据

disconnect(da);%删除组对象

delete(da);%删除客户端对象对象

clear;%清除变量

定时运行程序为:

%建立一个定时器timer对象

t=timer(′Period′,300,′ExecutionMode′,′FixedRate′,′TimerFcn′,{@onTimer,handles})

定时器timer可以定时触发,周期性地执行指定的函数。Period触发周期设置为300s,ExecutionMode是执行的方式,TimerFcn指定触发时所执行函数的句柄,即为执行从OPC服务器读写数据的程序onTimer,handles作为参数传递到onTimer中去。

至此建立了软测量模块与OPC服务器的通信,并且软测量模块能定时启动从OPC服务器读取数据进行计算。由于计算软件功能强大,并且集成了很多实用的先进控制和优化算法,为实现较高的控制目标提供了平台。并且,将大量数据运算放到服务器计算机上,减小了控制系统CPU的运算负担,有利于控制系统稳定运行。

3.3 操作站与服务器站通信

3.3.1DCOM设置

DCOM支持两台计算机上组件间的通信,从而客户端程序对象能够访问网络中另一台计算机上的服务器程序对象。在服务器站和操作站计算机上分别完成DCOM 整体属性的配置,把默认安全机制、访问权限和配置权限都设置为最低。在服务器站计算机DCOM组件服务中找到OPC.Simatic Net组件,对应西门子的Simatic Net软件,该服务的配置与DCOM整体属性的配置一样。完成DCOM组件的配置之后,OPC客户端才能远程访问OPC服务器的数据。

3.3.2监控设计

大多数组态监控软件,如InTouch、IFix及WinCC等都集成了OPC客户端组件。IFix是当今世界工业控制领域最为流行的监控软件之一,集控制技术、人机界面技术、数据库技术、网络技术于一身,通过OPC I/O驱动器OPC PowerTool可连接OPC服务器。OPC I/O驱动器提供IFix访问服务器对象的接口,通过对服务器对象中组对象的操作,来存取设备寄存器单元的数据。在OPC PowerTool中增加OPCServcr,选择远程OPC服务器站的OPC.SimaticNET,然后添加Group、Item和变量,如图2所示。再在IFix实时数据库中添加系统需监控的I/O变量,即可显示远程OPC服务器中目标变量的数值。

至此建立了操作站与服务器站的通信,监控软件IFix能够读取远程OPC服务器的数据,从而软测量模型的目标变量可以像其他可测变量一样在操作站监控系统中显示,并能充分利用监控组态软件在数据记录、报警及联锁控制等方面的优势。

图2 OPC PowerTool组态

4 系统运行结果

软测量模块开始运行后,系统每隔5min获取反应釜内温度Tr、夹套进口温度Tji、夹套出口温度Tjo、补充水温度Tin、补充水流量Fin、夹套冷却水流量FJ及压力p等参数,其中Fin和FJ需折算成5min的累积量。计算出氯乙烯聚合过程的反应速率与单体转化率,并在IFix中完成数据显示与记录,系统运行历史趋势如图3所示。

图3 氯乙烯聚合过程历史趋势

采用OPC技术的方法,实现了氯乙烯聚合过程控制系统在线运行参数(温度及压力等)的检测。通过对反应釜热平衡分析建立的软测量模型,计算出聚合过程的反应速率和转化率,实现了聚合反应过程的可观测化。PLC控制系统、服务器站与操作站独立运行,使得整个监控系统的负荷小,运行稳定。反应过程中,反应釜内温度基本保持恒定,反应速率的大小主要取决于反应温度与引发剂的配方,聚合的终止转化率约为90%。

5 结束语

笔者提出了基于OPC技术的软测量技术应用方案,并将其应用到氯乙烯聚合过程中,实现了对聚合速率与转化率的在线监控,取得了较好的效果。通过采用此方案,较好地解决了工业现场不同厂家的软硬件通信问题,计算软件和监控组态软件并行运行,实现了两者优势互补。服务器站与操作站独立运行,减轻了系统负荷,提高了系统整体的安全性。利用OPC技术提供的开放平台,有助于先进控制算法和系统优化过程的实现。