纤维素纳米粒子增强聚甲基丙烯酸甲酯复合材料的制备和性能1)

2014-08-02韩广萍宦思琪程万里

蔡 琪 韩广萍 宦思琪 商 璐 程万里

(东北林业大学,哈尔滨,150040)

纤维素纳米粒子增强聚甲基丙烯酸甲酯复合材料的制备和性能1)

蔡 琪 韩广萍 宦思琪 商 璐 程万里

(东北林业大学,哈尔滨,150040)

以微晶纤维素为原料,通过质量分数为48%和64%的两种硫酸进行化学预处理,经高压均质制备纤维素纳米粒子CNP-48和CNP-64,并以这两种纳米粒子为增强材料采用溶剂置换和溶液重铸法制备CNP/聚甲基丙烯酸甲酯(PMMA)复合材料。宏观形貌分析结果表明,即使CNP-64的添加量为20%,CNP/PMMA-64-20薄膜材料也表现出良好的光学透光性。傅立叶变换红外光谱数据表明,PMMA与CNP复合良好。广角X射线衍射数据表明,随着CNP添加量的增加,复合材料的结晶度提高,CNP/PMMA-48-15和CNP/PMMA-48-20的结晶度分别增加到20.8%和26.8%,具有显著的增强效果。差示扫描量热数据表明,在PMMA中加入CNP,使CNP/PMMA-48-20和CNP/PMMA-64-20复合材料的玻璃化转变温度分别升高10 ℃和20 ℃左右,明显提高了复合材料的热稳定性能。

纤维素纳米粒子;聚甲基丙烯酸甲酯;复合材料;性能

Cellulose nanoparticles (CNP) were prepared from microcrystalline cellulose with two content levels of sulfuric acid (48% and 64%) by high-pressure homogenization. The produced CNP was designated as CNP-48 and CNP-64, respectively. CNP-reinforced polymethylmethacrylate (PMMA) composite films at various CNP loadings were fabricated using solvent exchange and solution casting methods. By morphology analysis, CNP/PMMA-64 composites have a significantly higher optical transparency when CNP loading is as high as 20%. By Fourier transform infrared spectroscopy, CNP and PMMA are composited well. By wide angle X-ray diffraction, crystallization index of CNP/PMMA-48-15 and CNP/PMMA-48-20 increase to 20.8% and 26.8%, respectively. Therefore, there is significant reinforcement from CNP. Form differential scanning calorimetry data, by adding CNP to PMMA, the glass transition temperatures of CNP/PMMA-48-20 and CNP/PMMA-64-20 increase by 10 ℃ and 20 ℃, respectively. The thermal stability of CNP-reinforced composite materials can be highly improved.

纤维素作为自然界取之不尽、用之不竭的天然高分子材料,广泛存在于动、植物体中,其年产量高达7.5×1010t。随着纳米技术领域的不断扩展,纤维素纳米粒子(CNP)越来越引起人们的重视,与普通的非纳米纤维素相比,CNP具有高纯度、高结晶度、高杨氏模量和高强度等优点,并具有生物质材料的轻质、可降解、生物相容及可再生等特性,使其在高性能复合材料中显示出巨大的应用前景[1]。

将CNP作为增强材料加入聚合物中,可显著提高材料的热稳定性、力学强度、硬度、刚性和柔韧性[2-6],在光学材料、模板剂材料和智能材料等领域也有着潜在的应用前景[7]。早于1995年,Favier等[8]首次利用纤维素纳米晶须(CNWs)作为增强体,使用物理方法将其加入到聚合物基体中,形成了新型纳米复合材料。Petersson等[4]将经表面活性剂处理过的CNWs按质量分数5%的比例添加到聚乳酸(PLA)基体中,采用溶剂重铸法制得纤维素纳米粒子聚乳酸复合材料。Chuayjuljit等[9]将盐酸水解后的CNP添加到天然橡胶胶乳中制得硫化胶样片,分析复合材料的微观结构、物理机械性能、动态力学性能、热稳定性后发现,CNP可在天然橡胶中均匀分散并具有较好的增强作用,复合材料的储存模量提高、损耗因子下降,但对其热稳定性影响不大。

聚甲基丙烯酸甲酯(PMMA)简称有机玻璃,是一种高分子聚合物,因其高清晰度和低密度等优良特性而被广泛地应用于光学材料制造工业。然而这种材料机械性能和耐热性差,在很大程度上限制了其应用范围,而CNP的加入是增强此种透明聚合物材料性能的有效途径[10-11],纤维素纳米粒子增强PMMA复合材料的性能与CNP的尺度、两者之间的相容性和相互作用有关,因此,有必要对不同尺度CNP增强PMMA材料的特性进行研究。笔者以微晶纤维素为原料,通过不同质量分数硫酸水解和高压均质制备不同尺度的CNP,并采用溶剂置换和溶液重铸法制备CNP/PMMA复合材料,研究考查CNP尺度和添加量对CNP/PMMA复合材料性能的影响,以期制备具有高强度、高透明度和良好热稳定性能的复合材料。

1 材料与方法

1.1 原料

微晶纤维素(MCC,立邦造纸,日本);二甲基甲酰胺(DMF,Sigma-Aldrich公司,美国);聚甲基丙烯酸甲酯(PMMA,Polysciences公司,美国);硫酸(质量分数为98%,北京化工厂,中国)。

1.2 CNP的制备

硫酸水解后经高压均质处理来制备CNP,使用48%和64%的硫酸水溶液制备出两种类型CNP[12-13]。将50 g MCC与400 mL硫酸水溶液混合,45 ℃下剧烈搅拌1 h,然后对混合液进行5倍稀释以便停止水解反应;再将悬浮液以12 000 r/min离心处理20 min,分离悬浮液中的CNP后用蒸馏水清洗;最后将混合液离心,重复3次,沉淀物与蒸馏水混合,放入12 000~14 000相对分子质量的透析袋中,置于蒸馏水中反复透析,直至pH=7.0。

为了进一步分散和减小纤维素纤维的尺度,使用有两个Z型反应室的高压均质仪,在207 MPa压力下对纤维素粒子悬浮液进行5次均质处理,将其分别标记为CNP-48和CNP-64。将CNP水溶液配成质量分数为1.5%和2.0%的悬浮液并放于冷藏室中备用。

1.3 CNP/PMMA复合材料的制备

用真空旋转蒸发仪使分散在水中的CNP-48和CNP-64溶剂置换到DMF中。将200 mL CNP悬浮液倒入烧瓶中,缓慢加入同等体积DMF并搅拌,H2O/DMF/CNP混合溶液倒入圆底烧瓶中,用旋转蒸发仪将混合液中水分和少部分DMF蒸发,直至200 mL左右。为了检测混合液中是否有剩余水,将少量溶液倒出并与PMMA混合,若PMMA在溶液中溶解,则表示溶剂置换完成。在60 ℃下蒸发除去溶剂,DMF中CNP的质量分数通过干燥的CNP质量求得。

将PMMA溶解在DMF中以制备质量浓度为150 g/L的混合溶液。根据已知质量分数,将一定质量的CNP/DMF加入PMMA/DMF中,得到所需CNP质量分数的CNP/PMMA,混合溶液充分搅拌使CNP在聚合物基体中均匀分散。最后,在玻璃培养皿中溶液重铸,并在烘箱中50 ℃干燥,得到CNP添加量分别为0、5%、10%、15%和20%的一系列CNP/PMMA复合薄膜材料,膜片厚度约为0.5 mm,分别标记为PMMA、CNP/PMMA-48-5、CNP/PMMA-48-10、CNP/PMMA-48-15、CNP/PMMA-48-20、CNP/PMMA-64-5、CNP/PMMA-64-10、CNP/PMMA-64-15、CNP/PMMA-64-20。

1.4 性能表征

1.4.1 傅立叶变换红外光谱(FTIR)

将样品放在样品台的ATR附件上,将压力调至合适的位置,使用傅里叶变换红外光谱仪(美国Thermo Fisher Scientific Nicolet 6700 FT-IR)进行测试。其中,分辨率为4 cm-1,扫描次数32次。数据记录了4 000~600 cm-1间的波峰震动情况。

1.4.2 广角X射线衍射(WXRD)

利用日本理学的D/MAX 2200型广角X射线衍射仪分析样品的晶型结构和结晶度。X射线衍射角范围为5°~40°,Cu/Ka射线源的波长是0.154 nm,加载的电流和电压分别为30 mA、40 kV。

X射线衍射数据用MDI Jade 5.0软件进行分析,对数据线性拟合后可看到个别峰值区域,整合主要的衍射峰后,用下列公式来计算样品的结晶度:

式中:Ic为结晶区面积;Ia为非结晶区面积。

1.4.3 差示扫描量热分析(DSC)

采用德国耐驰公司D204型差示量热扫描仪测试DSC,研究CNP的玻璃化转变温度和最大熔融温度对复合材料影响。为了得到样品热学特性,设定氮气流速为50 mL/min,每个样品(约10 mg)先从室温加热到160 ℃,再以40 ℃/min速率冷却到0 ℃;等温条件下保持5 min后,再以10 ℃/min加热到160 ℃。玻璃化转变温度(Tg)被定义为二次加热热流和温度点上的热熔变化中点。采用相同的方法二次加热到500 ℃以测试材料的最大熔融温度。

2 结果和分析

2.1 CNP悬浮液和CNP/PMMA复合薄膜材料的宏观形貌分析

图1为不同质量分数硫酸水解后经5次高压均质处理的CNP悬浮液与蒸馏水的对比照片,可见CNP-48和CNP-64在水中均匀分散,悬浮液表现出不同的透明性。与CNP-48相比,CNP-64具有更好的透明性,这主要与CNP的尺度有关。以往的研究[10,14-15]显示,CNP-48的平均长度和宽度分别是(720±210)nm和(19±9)nm;CNP-64的平均长度和宽度分别是(152±30)nm和(10±3)nm;CNP-64和CNP-48的相应长径比分别为15.2和37.9。比较而言,CNP-64平均粒径明显较CNP-48小,粒径越小,分散程度越高,光线的透过率越大[16-17],即材料更透明,因此,CNP-64悬浮液比CNP-48悬浮液呈现出更好的光学透明性。

图1 CNP-48、CNP-64悬浮液宏观形貌图

图2为放在背景图案上的CNP/PMMA-64-20薄膜材料图片。显然,透过CNP/PMMA-64-20薄膜可以清晰地看到背景图案,说明即使在CNP添加量高达20%时,CNP/PMMA复合材料仍然具有较好的光学透明性,这是由于尺度不足光波长1/10的成分不会导致光散射,即材料呈现透明状。可见光的波长为400~800 nm,也就是说,高分子聚合物与大小为40~80 nm的物料掺混不会产生光散射[18],CNP粒径一般在1~100 nm,因此用CNP增强高分子透明材料,可以很好地保持材料的透明度。

图2 CNP/PMMA-64-20宏观形貌图

2.2 傅立叶变换红外光谱(FTIR)

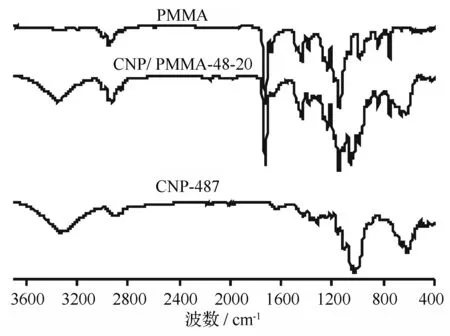

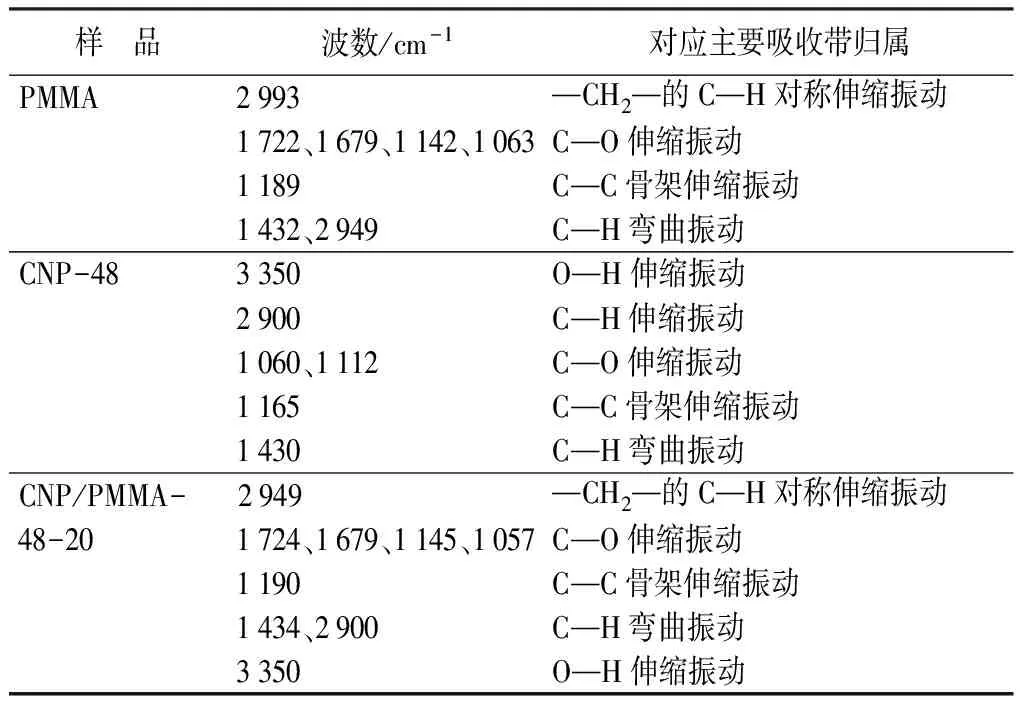

为了证实复合材料中PMMA与CNP已复合,将CNP与PMMA及其复合材料进行红外测试,图3为PMMA、CNP/PMMA-48-20、CNP-48的红外光谱,红外图谱中各吸收峰归属见表1。可见,PMMA的红外曲线特征峰值:在2 993 cm-1附近对应为亚甲基(—CH2—)的C—H对称伸缩振动吸收峰[19],在1 433 cm-1附近有饱和C—H的弯曲振动峰,在1 722 cm-1处有一主峰,对应C—O伸缩振动峰值,在区域1 300~1 600 cm-1出现很多较弱的肩峰,1 142、1 189 cm-1分别对应分子内醚键的C—O伸缩振动和C—C骨架的伸缩振动吸收峰,1 063 cm-1对应C—O伸缩振动[13,20-21]。比较图谱中PMMA、CNP-48与CNP/PMMA-48-20曲线,CNP/PMMA-48-20仍保留着PMMA的特征峰,同时在3 350 cm-1处出现了新的振动峰,这是纤维素纳米粒子的特征峰值,即醇羟基的伸缩振动峰。由此可见,CNP/PMMA-48-20的红外光谱兼备PMMA与CNP的特征峰,即复合材料中PMMA和CNP共存[11]。CNP/PMMA-64复合材料红外数据也得到相似的结果。

图3 CNP-48、PMMA和CNP/PMMA-48-20的红外图谱

样 品波数/cm-1对应主要吸收带归属PMMA2993—CH2—的C—H对称伸缩振动1722、1679、1142、1063C—O伸缩振动1189C—C骨架伸缩振动1432、2949C—H弯曲振动CNP-483350O—H伸缩振动2900C—H伸缩振动1060、1112C—O伸缩振动1165C—C骨架伸缩振动1430C—H弯曲振动CNP/PMMA-2949—CH2—的C—H对称伸缩振动48-201724、1679、1145、1057C—O伸缩振动1190C—C骨架伸缩振动1434、2900C—H弯曲振动3350O—H伸缩振动

2.3 广角X射线衍射(WXRD)

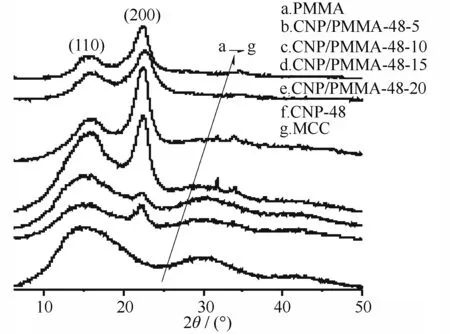

DMF溶解处理后的PMMA、MCC、CNP-48和CNP/PMMA-48复合材料的WXRD曲线如图4所示。PMMA在2θ=15.3°和2θ=30.1°处表现出两个明显的衍射峰;由于PMMA曲线没有结晶峰,表明研究所用PMMA几乎都是非结晶区。在PMMA和CNP共混体系中,每种成分都在复合材料中体现了其各自的衍射峰。随着高度结晶的CNP逐渐加入到非结晶PMMA基体中,PMMA衍射峰变小且出现结晶峰,这种现象主要是由于复合过程中CNP与PMMA中羟基发生反应,使CNP与PMMA之间具有良好的相容性和较强的相互作用。CNP/PMMA-48-5和CNP/PMMA-48-10复合材料的结晶峰较弱,说明当CNP加载量低于10%时,这些材料仍然表现出非结晶特性。然而,随着CNP在PMMA基体中加载量的进一步提高,复合材料在2θ=22.5°处的结晶峰增强,明显表现为结晶度的提高,CNP/PMMA-48-15和CNP/PMMA-48-20的结晶度分别增加到20.8%和26.8%。复合材料的结晶度随CNP添加量的增加而逐渐增大,这主要归因于纯纤维素材料的高结晶结构(CNP-48的结晶度高达47.8%)。CNP-64增强PMMA复合材料中也存在着相似的规律。CNP/PMMA复合材料结晶度的增加还有利于提高材料的力学性能。

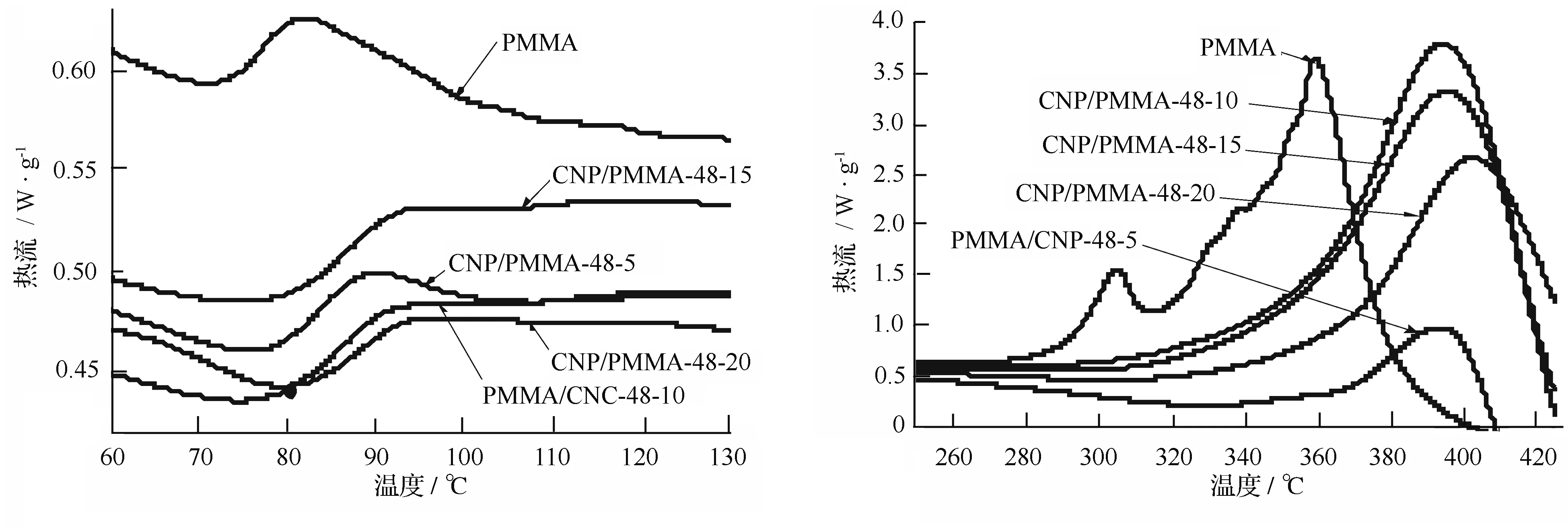

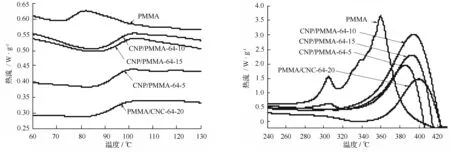

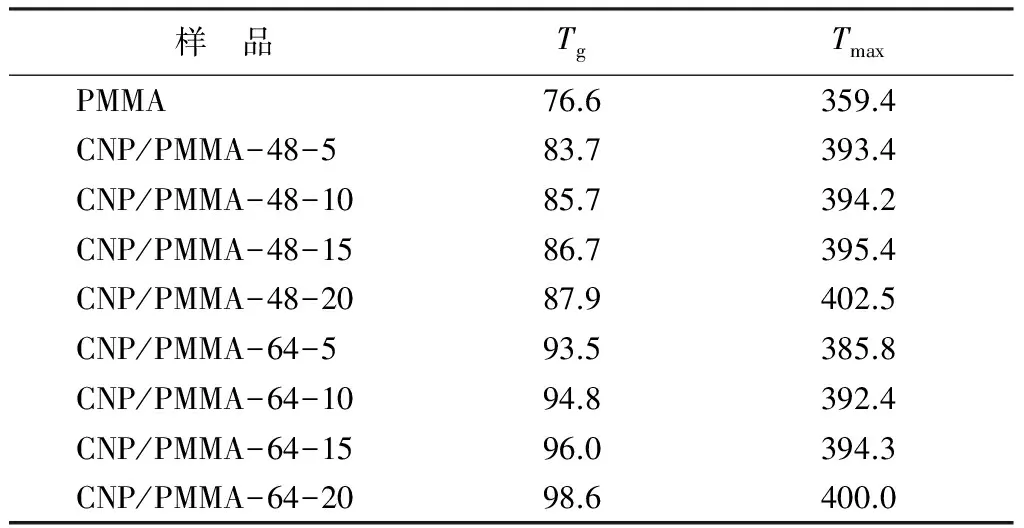

2.4 差示扫描量热分析(DSC)

图5、图6分别为经DMF溶解处理的PMMA与CNP/PMMA-48复合材料、CNP/PMMA-64复合材料在60~130 ℃和240~420 ℃的DSC曲线。可得到相应的PMMA及其复合材料的玻璃化转变温度(Tg)和最大熔融温度(Tmax)(见表2)。可知,PMMA

的Tg为76.6 ℃,Tmax为360 ℃左右;CNP/PMMA-48的Tg在80~90 ℃,Tmax在390~405 ℃;CNP/PMMA-64的Tg高于90 ℃,Tmax在385~400 ℃。由此可见,随着CNP在PMMA基体的加入,复合材料的Tg和Tmax都有所提高,且CNP/PMMA-64的Tg略高于CNP/PMMA-48。这可能是因为纯PMMA体系中只有少量支链,聚合物主体为线性,链锻极易发生运动;而CNP的加入在复合材料中形成了比较好的网络结构,使PMMA链段的热运动受到限制,从而有效提高了复合材料的Tg和Tmax[22-23],即CNP的加入提高了材料的热稳定性。

图4 PMMA、MCC、CNP及其复合材料的WXRD衍射图样

a.60~130 ℃的DSC曲线 b.240~420 ℃的DSC曲线

图5 PMMA及其CNP/PMMA-48复合材料的DSC曲线

a.60~130 ℃的DSC曲线 b.240~420 ℃的DSC曲线

图6 PMMA及其CNP/PMMA-64复合材料的DSC曲线

表2 PMMA及其复合材料的最大熔融温度和玻璃化 转变温度 ℃

3 结论

宏观形貌分析表明:MCC经48%和64%两种质量分数的硫酸水解和高压均质处理后,形成了CNP分散均匀的稳定悬浮液CNP-48和CNP-64。与CNP-48相比,CNP-64悬浮液具有更好的光学透光性。在CNP添加量为20%时,CNP/PMMA-64-20薄膜材料仍然具有良好的光学透明性。

FTIR数据显示:CNP与PMMA混合体系中,复合材料的红外曲线兼备CNP与PMMA的特征峰值,即复合材料中CNP与PMMA共存,复合良好。

WXRD数据表明:经DMF溶解处理的PMMA几乎都是非结晶区,随着高度结晶的CNP逐渐加入到非结晶PMMA基体中,PMMA衍射峰变小且出现结晶峰,复合材料的结晶度随着CNP添加量的增加而逐渐增大,表现出明显的增强效果。

DSC数据表明:CNP的加入使CNP/PMMA-48-20和CNP/PMMA-64-20复合材料的Tg升高10 ℃和20 ℃左右,两种复合材料的Tmax均升高40 ℃左右,有效提高了材料的热稳定性能。

本研究充分利用CNP的性能优势,将CNP作为增强材料加入到PMMA基体中,成功制备出具有高透明度、高结晶度、热稳定性良好的复合材料。

[1] 詹怀字,李志强,蔡再生.纤维素化学与物理[M].北京:科学出版社,2005:106-109.

[2] Sturcová A, Davies G R, Eichhorn S J. Elastic modulus and stress-transfer properties of tunicate cellulose whiskers[J]. Biomacromolecules,2005,6(2):1055-1061.

[3] Orts W J, Shey J, Imam S H, et al. Application of cellulose microfibrils in polymer nanocomposites[J]. Journal of Polymers and the Environment,2005,13(4):301-306.

[4] Petersson L, Kvien I, Oksman K. Structure and thermal properties of poly (lactic acid)/cellulose whiskers nanocomposite materials[J]. Composites Science and Technology,2007,67(11):2535-2544.

[5] Noorani S, Simonsen J, Atre S. Nano-enabled microtechnology: polysulfone nanocomposites incorporating cellulose nanocrystals[J]. Cellulose,2007,14(6):577-584.

[6] Dalmas F, Chazeau L, Gauthier C, et al. Large deformation mechanical behavior of flexible nanofiber filled polymer nanocomposites[J]. Polymer,2006,47(8):2802-2812.

[7] Azizi Samir M A S, Alloin F, Dufresne A. Review of recent research into cellulosic whiskers, their properties and their application in nanocomposite field[J]. Biomacromolecules,2005,6(2):612-626.

[8] Favier V, Canova G R, Cavaille J Y, et al. Nanocomposite materials from latex and cellulose whiskers[J].Polymers for Advanced Technologies,1995,6(5):351-355.

[9] Chuayjuljit S, Su-uthai S, Tunwattanaseree C, et al. Preparation of microcrystalline cellulose from waste-cotton fabric for biodegradability enhancement of natural rubber sheets[J]. Journal of Reinforced Plastics and Composites,2009,28(9):1245-1254.

[10] Liu H, Liu D, Yao F, et al. Fabrication and properties of transparent polymethylmethacrylate/cellulose nanocrystals composites[J]. Bioresource Technology,2010,101(14):5685-5692.

[11] Dong H, Strawhecker K E, Snyder J F, et al. Cellulose nanocrystals as a reinforcing material for electrospun poly (methyl methacrylate) fibers: Formation, properties and nanomechanical characterization[J]. Carbohydrate Polymers,2012,87(4):2488-2495.

[12] Yue Y, Zhou C J, French A D, et al. Comparative properties of cellulose nano-crystals from native and mercerized cotton fibers[J]. Cellulose,2012,19(4):1173-1187.

[13] Han G, Huan S, Han J, et al. Effect of acid hydrolysis conditions on the properties of cellulose Nanoparticle-Reinforced polymethylmethacrylate composites[J]. Materials,2013,7(1):16-29.

[14] Han J, Zhou C, French A D, et al. Characterization of cellulose II nanoparticles regenerated from 1-butyl-3-methylimidazolium chloride[J]. Carbohydrate Polymers,2013,94(2):773-781.

[15] Lu P, Hsieh Y L. Preparation and properties of cellulose nanocrystals: Rods, spheres, and network[J]. Carbohydrate Polymers,2010,82(2):329-336.

[16] 樊新华,张忆,裴亚利.粒径对二氧化硅消光粉应用性能的影响[J].现代涂料与涂装,2009,12(9):41-42.

[17] 吴六六,陈国建,吴秋芳,等.含纳米ATO透明抗静电涂料的研究[J].涂料工业,2004,34(2):13-16.

[18] 孙宝昌,李建民.纤维素纳米纤维增强透明胶膜的制备和性能[J].黏接,2012,33(1):88-90.

[19] Alemdar A, Sain M. Isolation and characterization of nanofibers from agricultural residues: wheat straw and soy hulls[J]. Bioresource Technology,2008,99(6):1664-1671.

[20] Pandey J K, Chu W S, Kim C S, et al. Bio-nano reinforcement of environmentally degradable polymer matrix by cellulose whiskers from grass[J]. Composites Part B: Engineering,2009,40(7):676-680.

[21] Na M, Rhee S W. Electronic characterization of Al/PMMA [poly (methyl methacrylate)]/p-Si and Al/CEP (cyanoethyl pullulan)/p-Si structures[J]. Organic Electronics,2006,7(4):205-212.

[22] 于兴华,霍冀川,李娴.溶胶—凝胶法SiO2/PMMA复合材料的制备及性能表征[J].有机硅材料,2010,24(2):89-91.

[23] 毕于铁,秦元成,任洪波,等.PMMA/丙烯酰倍半硅氧烷共聚物的合成与性能表征[J].有机硅材料,2009,23(2):73-76.

Preparation and Performance of Cellulose Nanoparticles-Reinforced Polymethylmethacrylate Composites/

Cai Qi, Han Guangping, Huan Siqi, Shang Lu, Cheng Wanli(Northeast Forestry University, Harbin 150040, P. R. China)//

Journal of Northeast Forestry University.-2014,42(6).-103~107

Cellulose nanoparticles; Polymethylmethacrylate; Composites; Properties

1) 国家林业局“948”项目(2013-4-11)、国家自然科学基金(31070505)。

蔡琪,女,1985年2月生,东北林业大学材料科学与工程学院,硕士研究生。

韩广萍,东北林业大学材料科学与工程学院,教授。E-mail:guangpingh@hotmail.com。

2014年1月25日。

O636.1

责任编辑:戴芳天。