钛合金铣削加工的切屑形态仿真及实验研究

2014-08-01于凤云

于凤云, 吴 林, 王 贺, 涂 元

(黑龙江科技大学 机械工程学院,哈尔滨150022)

0 引 言

钛合金是一种理想的轻质结构材料,具有密度小、强度高、低温性好、抗腐蚀性强等优点[1],因此,在航空航天、船舶、电子等行业得到了迅猛地发展,被大量应用于制造飞机等航天器材的零部件。由于钛合金同时具有切削温度高、摩擦系数大、单位面积切削应力大等特点,导致其加工性差,刀尖磨损严重,受力较大时容易弯曲变形,引起振动[2]。

在切削钛合金过程中,锯齿状切屑是其典型的特征[3],其切屑的形态不仅影响刀具的寿命,同时降低了加工表面的质量,故研究锯齿形切屑的形成机理及工件材料与切削参数之间的关系对钛合金切削加工的发展具有重要意义。

笔者利用有限元软件AdvantEdge FEM 模拟钛合金TC4 锯齿状切屑的形成过程,探讨锯齿状切屑的形成机理以及切削参数对锯齿状切屑形态的影响,在改变刀具前角和切削速度的情况下,对钛合金TC4 进行有限元仿真,找出上述因素对切削力和切削温度的变化规律,为优化铣削钛合金TC4刀具几何参数及切削用量的合理选择提供参考依据。

1 铣削有限元模型

1.1 有限元模型的建立

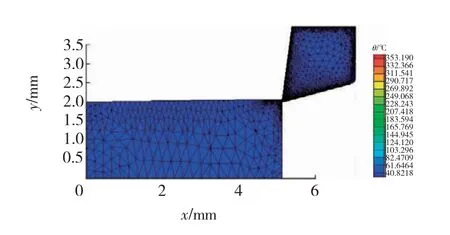

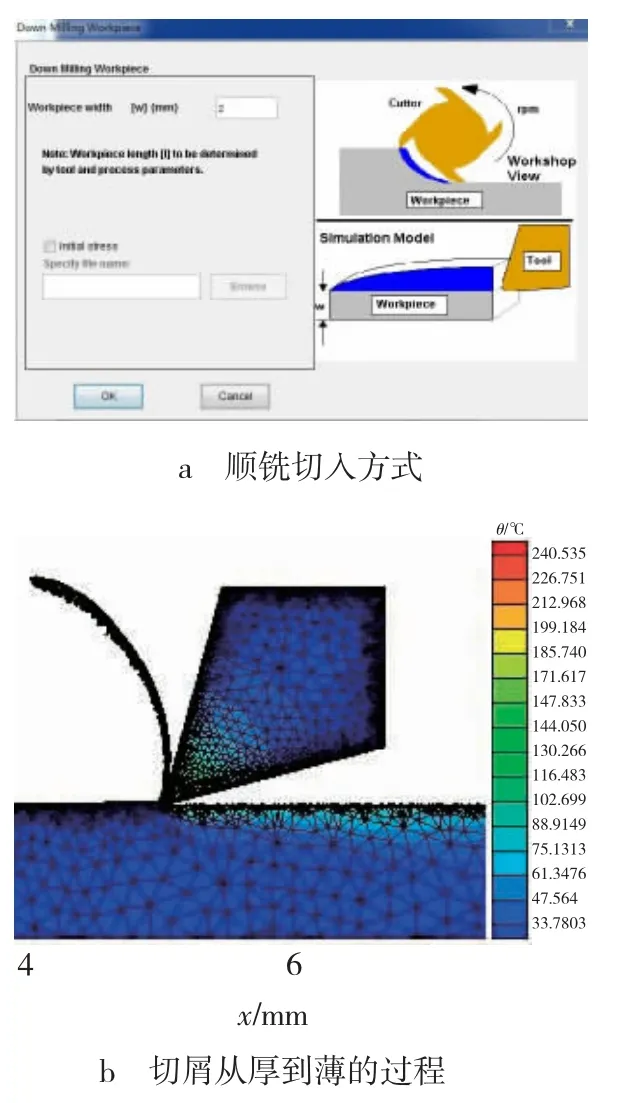

AdvantEdge FEM 软件可以模拟铣削、车削和拉削等多种加工方式。文中采用AdvantEdge FEM 软件分析钛合金TC4 的切屑形态。选择2D 顺铣,工作面的高度采用默认值2 mm,铣削的长度为5 mm,从材料库中选择Ti -6Al -4V 作为工件的材料,从刀具库(Tool Material)中选择Carbide -General(硬质合金刀具)作为刀具材料。建立仿真2D 几何模型,如图1 所示。

图1 二维铣削有限元模型Fig.1 Two dimensional finite element model of milling

1.2 有限元网格划分

AdvantEdge FEM 软件采用自适应网格划分技术,非切削的区域采用粗网格,对切削区域的网格进行逐层加密,该方式可提高仿真结果的准确性,缩短仿真时间,提高仿真的效率[4]。网格划分尺寸的变化梯度决定了从刀尖与工件接触的附近到远离接触表面网格转化程度,其影响模拟的稳定性。

(1)刀具网格的划分,最大刀具网格单元尺寸为1 mm,最小刀具网格单元尺寸为0.02 mm,网格尺寸梯度变化为0.5。

(2)工件网格的划分,非切削区网格最大单元尺寸为0.2 mm,网格最小网格单元尺寸是0.02 mm,网格尺寸梯度变化为0.5。

(3)自适应网格重划系数,刀具网格细化系数为1,工件网格细化系数为5,切屑网格细化系数为1[5]。

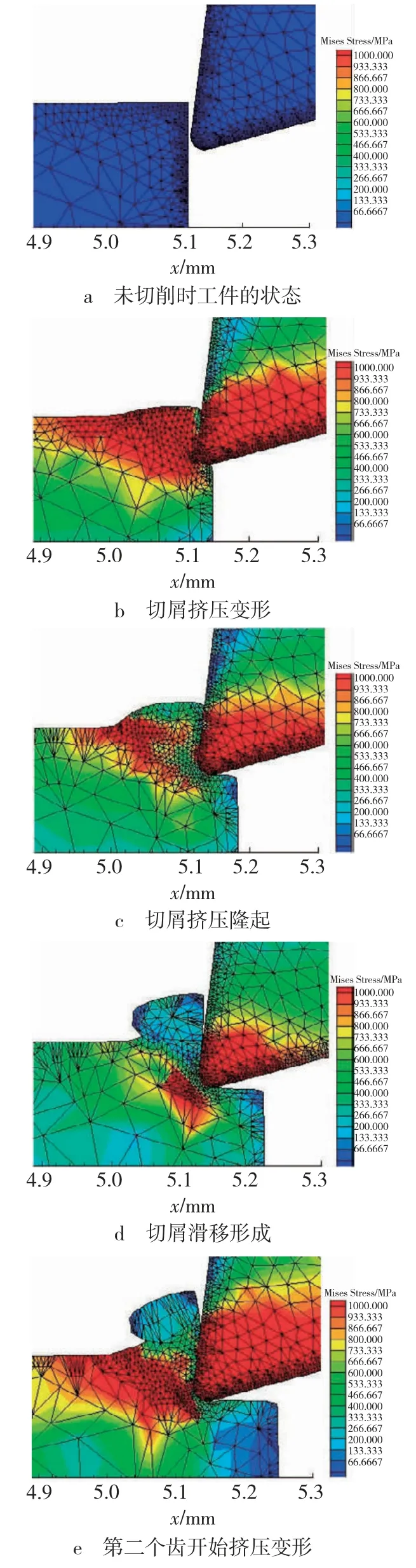

2 切屑形成过程及仿真结果

在铣削加工过程中,切屑的形态影响加工表面的质量,因此,研究切屑的形成过程显得尤为重要,文中对硬质合金刀具铣削TC4 进行有限元仿真,观察切屑的形成过程,分析切屑的形成机理。仿真的具体参数为:刀具参数,前角α=7.5°,后角β =15°,刀尖半径r = 0.2 mm;切削参数,切削速度v =18.84 m/min,背吃刀量ap=1 mm,每齿进给量af=0.05 mm/r。结果见图2。

由图2 可见,图2a 为刀具准备切入时的模拟状态,工件与刀具未发生接触无应力产生。图2b 为刀具刚开始切入工件时,刀具刃口与工件接触处应力最大,此时刃口附近由于刀具的触碰发生挤压变形。由于刀具刃口切削力做功,动能转化为热能,刀具刃口与工件表面温度开始升高。图2c 在刀尖处附近的材料因变形程度和温度均比较高,此处形成软化区,同时切屑根部由于滑移区受力部分不断减少,导致失稳现象发生。图2d 说明工件内部产生晶格的剪切滑移,发生塑性变形,已经形成锯齿状。图2e说明第二个齿开始挤压变形。

在铣削钛合金TC4 的过程中,材料产生较大的塑性变形,在变形的过程中出现加工硬化,其剪切滑移面上的应力不断增加,导致应力集中[6],使附近部位的剪切应力超过材料的强度极限,导致切屑上端发生断裂下端仍然连接在一起,其表现为工件与刃口接触的部位较为光滑,工件表面则呈现锯齿状[7]。

图2 钛合金铣削加工切屑形成的模拟过程Fig.2 Titanium alloy milling process simulation of chip formation process

3 铣削加工实验

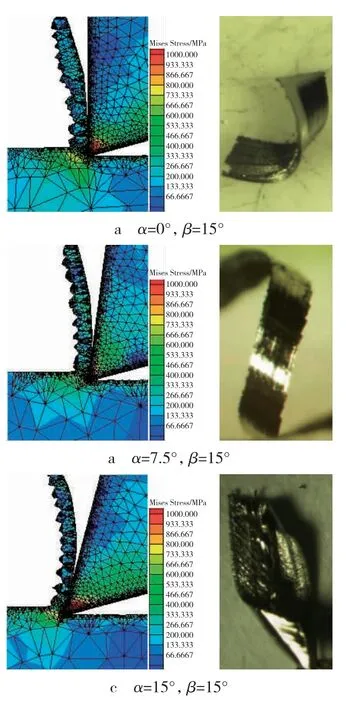

3.1 刀具前角对切屑形态的影响

铣削钛合金TC4 的加工过程中,加工设备采用立式加工中心XH716E;刀具材料为YG8,整体硬质合金立铣刀,直径10 mm,后角15°,刀具长60 mm,切削部分长30 mm,刀尖圆弧半径1 mm;主轴转速n为600 r/min,进给速度vf为150 mm/min,背吃刀量ap为1 mm,铣削宽度ae为2 mm;电子显微镜为Olympus SZX12。

在上述实验条件下,改变刀具前角,分别为0°、7.5°、15°,进行TC4 的铣削加工实验。在相同条件下,应用AdvantEdge FEM 对切屑形成过程进行仿真,将仿真与铣削实验所得到的切屑形貌进行对比,如图3 所示。

图3 不同刀具前角仿真与实验切屑对比Fig.3 Different rake angle of tool chip simulation and experiment comparison

从图3 中可以看出,有限元仿真的切屑形态与实验结果非常接近,因此可以应用仿真模拟锯齿的变化状况。由仿真结果可以看出,刀具前角从0°改变到15°时,刀尖主切削区内的切屑变形随着刀具前角的增大而减小,这说明刀具的前角对切屑形态具有重要影响,当使用较小的前角时,容易形成锯齿状切屑。

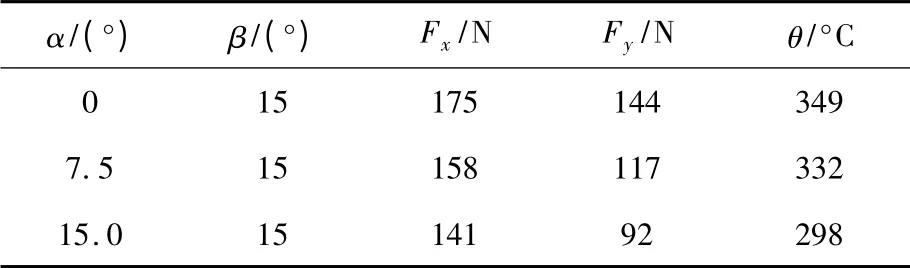

在实际铣削加工中,由于铣刀切削刃是逐渐切入和切出工件,使得切屑厚度时刻变化,文中采用的是顺铣,刀具每齿切入的厚度是从厚到薄的[8],如图4a 所示。仿真的是刀具一个齿从切入到切出的过程,其仿真出的切屑是由厚到薄的过程,如图4b所示。

图4 刀具进给过程Fig.4 Tool feed process

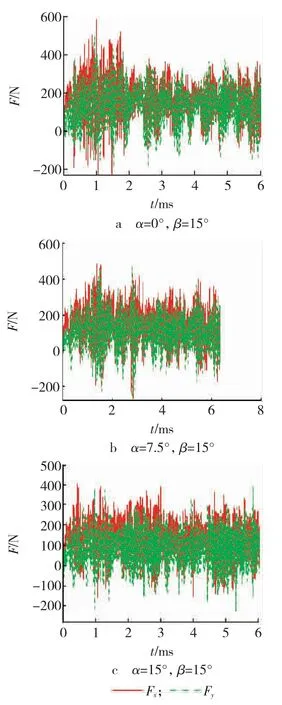

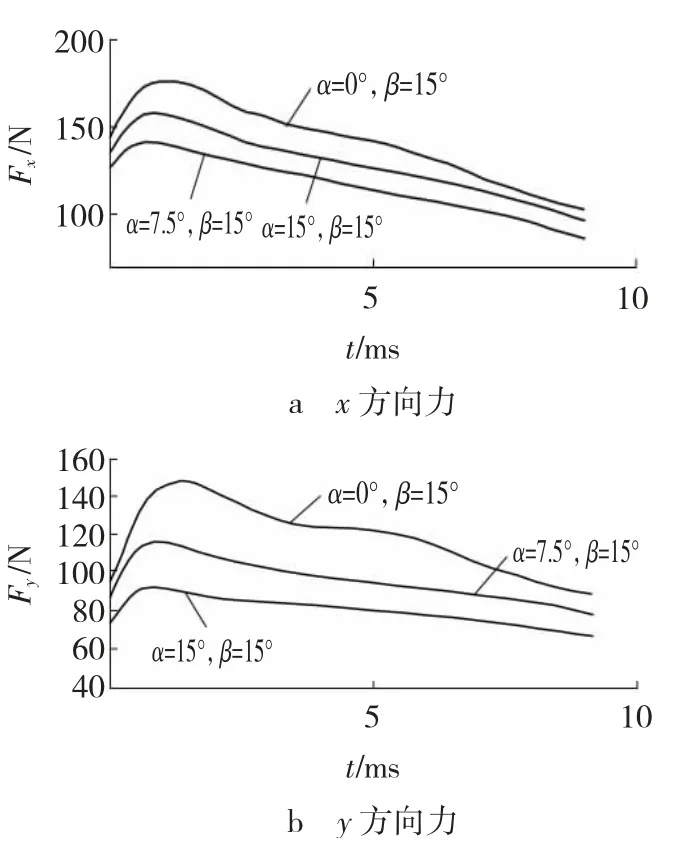

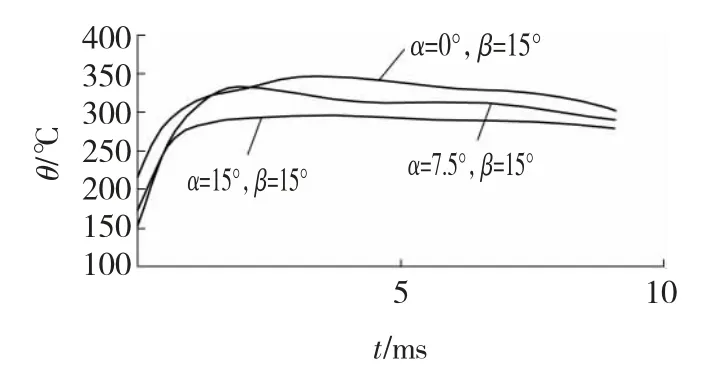

由于铣削是断续切削,考虑铣削受力情况往往是峰峰值的平均值,仿真考虑的也是峰值受力的状况,模拟出来的力是处于高频波动的状态,要辨别力的情况,通过对原始数据进行高频过滤,获得所需要的切削力,再通过十阶多项式拟合生成平滑拟合的过滤曲线,如图5~7 所示。图5~7 中分别对x、y力及温度在不同刀具前角条件下进行了对比,考虑单个切削刃在切入到切出时峰值的变化情况,发现在相同条件下刀具前角越大力及温度到达峰值的时间越短,力和温度下降趋势越明显。铣削力和铣削温度的变化情况,如表1 所示。

表1 不同刀具前角时铣削力和铣削温度的变化情况Table 1 Milling force and temperature different tool rake angle

图5 不同刀具前角,铣削力和铣削温度的变化Fig.5 Different rake angle,milling force and temperature changes

图6 不同方向切削力与时间的关系Fig.6 Relationship between different direction cutting force and time

图7 切削温度与时间的关系Fig.7 Relation between cutting temperature and time

从表1 中可以发现,随着前角的增大,铣削力和铣削温度均呈下降的趋势。采用较小前角时,刀具与切屑接触较长,同时切屑体积较大,此时切屑产生更大的变形,同时刀具上承受较大的铣削力,结块间的绝热剪切带变形较大,且变形区较窄,所以铣削力越大,所产生的切削温度也就越高。随着前角的增加,主变形区与刃口前刀面变形程度就越小,锯齿状切屑中的绝热剪切带也就越宽,带中的应变梯度也就越小,应力也就越小,温度也就越低,增大前角可以同时缓解主变形区与前刀面接触区域的变形程度。

3.2 铣削速度对切屑形态的影响

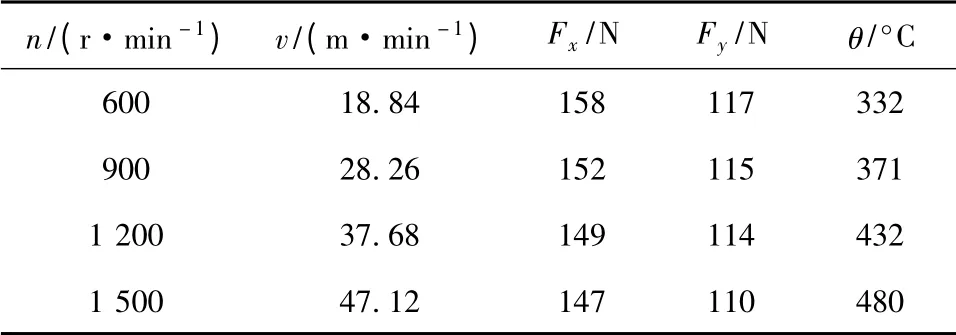

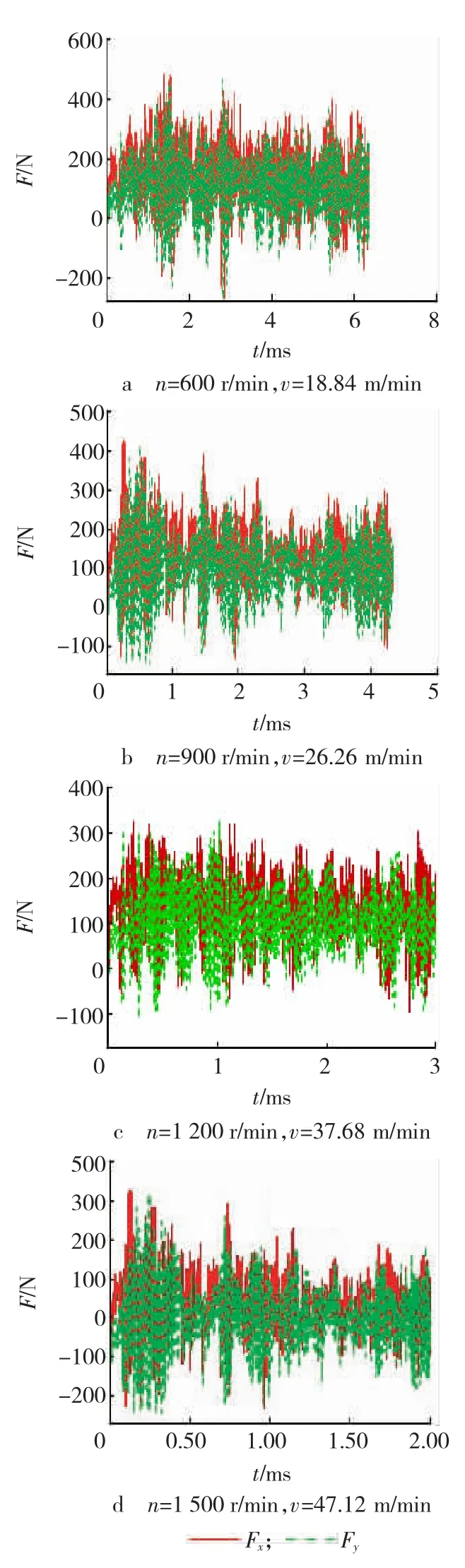

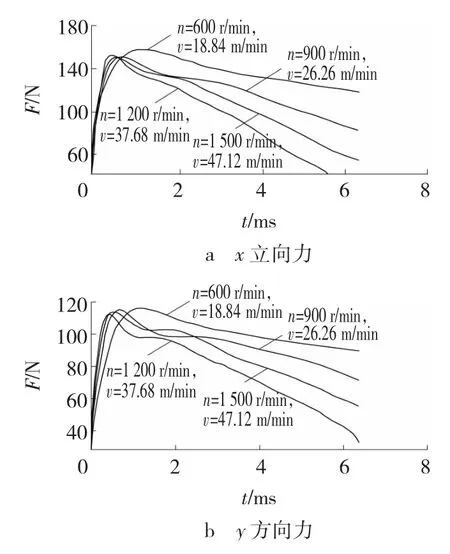

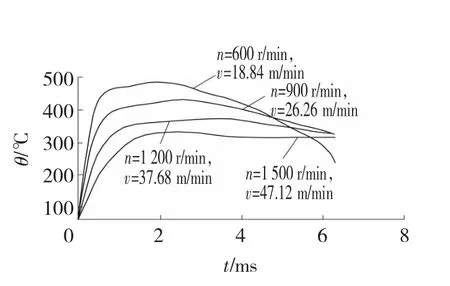

在上述实验条件下,改变主轴转速,分别为600、900、1 200 和1 500 r/min,进行TC4 的铣削加工实验,参数如表2 所示。在相同条件下,应用AdvantEdge FEM 对切屑形成过程进行仿真,将仿真与铣削实验所得到的切屑形貌进行对比,如图8 所示。图9 和图10 对x、y 力及温度在不同铣削速度下进行对比,在相同条件下,速度越高到达峰值时间越短,铣削力缓慢下降,温度明显上升。不同铣削速度下铣削力和铣削温度数值如表3 所示。

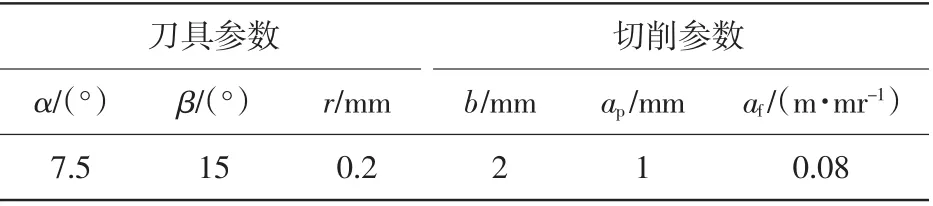

表2 刀具参数和切削参数Table 2 Tool parameters and cutting parameters

表3 不同铣削速度下铣削力和铣削温度数值Table 3 Milling force and temperature values under different milling speed

由表3 可以看出,改变铣削速度,铣削力呈缓慢下降的趋势,铣削温度呈明显地上升,可见在低速下,速度的改变对铣削力影响较小,而速度的改变,使单位时间内所做的功增大,单位时间内热量同样也增多,大量的热量集聚在刀刃口,使温度上升的较为明显,此外铣削速度越高,切屑的流速越快,切屑与刃口处发生更为强烈的摩擦,产生大量的切削热,也是温度升高的原因。

图8 不同切削速度时铣削力的变化Fig.8 Different milling force and milling temperature changes during cutting speed

图9 不同方向切削力与时间的关系Fig.9 Relationship between different direction cutting force and time

图10 切削温度与时间的关系Fig.10 Relation between cutting temperature and time

4 结 论

(1)采用AdvantEdge FEM 软件模拟了钛合金锯齿形切屑的形成过程,分析了锯齿从受力变形、隆起、剪切滑移的变化过程,发现在铣刀刚切削工件表面时,其需要承受更大的应力。

(2)通过刀具前角的单因素实验发现,随着刀具前角的增大锯齿形越来越不显著,铣削力和铣削温度均呈下降趋势。

(3)在低速情况下,改变切削速度,铣削力呈缓慢下降的趋势,铣削力变化不明显,可见在低速下,速度的改变对铣削力影响较小,铣削温度呈明显的上升趋势,受影响较大。

[1]吕 杨.航空用钛合金切削力的试验研究与仿真[D].沈阳:沈阳理工大学,2012:21 -32.

[2]康 凤,陈嫚丽,宁海青,等.TC4 钛合金材料的切削变形模拟及实验研究[J].稀有金属与硬质合金,2012,40(6):13 -18.

[3]管小燕,任家隆,李 伟,等.基于数值模拟的钛合金锯齿状切屑研究[J].江苏科技大学学报,2007,21(4):21 -28.

[4]许业林,朱春临,张 冲.钛合金铣削仿真分析及实验研究[J].电子机械工程,2012,28(4):18 -21.

[5]解 鹏.钛合金铣削的实验与有限元仿真[D].兰州:兰州大学,2009.

[6]于凤云,王 贺,吴 林,等.钛合金铣削加工切屑形成机理的仿真与实验[J].黑龙江科技学院学报,2013,14(9):13 -16.

[7]张相琴,张雪萍.Ti6A14V 钛合金高速切削实验与有限元建模[J].机械设计与研究,2012,20(6):16 -19.

[8]高连生,袁云霞,张 辉.钛合金切削力建模与试验研究[J].装备制造技术,2012,25(8):13 -15.