焦化厂脱硫系统改造

2014-07-30訾东升

訾东升

(西山煤电(集团)公司 质量管理处,山西 太原 030053)

近几年来,随着国家产业政策的不断调整、环保法规的不断完善以及对炼焦行业准入标准的提高,高效、无污染、资源化成为脱硫工艺的发展主流[1]。五麟煤焦公司煤气脱硫系统所采用HPF法,因系统工艺不合理,无法满足《炼焦化学工业污染物排放标准》(GB16171-2012)规定的SO2排放浓度限值,故对脱硫系统进行技术改造。

1 脱硫系统工艺

脱硫工段的主要任务是脱除焦炉煤气中的H2S,通过脱硫使H2S的含量由6~7 g/m3降至低于20 mg/m3,同时生产副产品硫磺。脱硫方法采用以氨为碱源,以PDS与对苯二酚为复合催化剂的湿法氧化脱硫工艺。

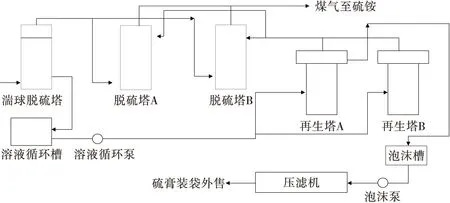

冷鼓后的煤气先进入湍球脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触,洗涤塔内聚丙烯小球不断湍动从而增大接触面积,提高脱硫效率,而后依次串联进入填料脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤后(脱硫液与煤气完全逆流),煤气中的H2S含量小于20 mg/m3送至硫铵工段。吸收了H2S和HCN的脱硫液经湍球脱硫塔液封槽至溶液循环槽,补充剩余氨水蒸氨后的浓氨水和催化剂贮槽均匀加入的催化剂溶液后,用溶液循环泵抽送至再生塔,溶液与空压站送来的压缩空气并流再生,再生后溶液自流进入脱硫塔循环喷洒。上浮于再生塔顶部的硫泡沫因位差自流进入泡沫槽,用硫泡沫泵送入压滤机,清液从压滤机侧面排出进入缓冲槽,沉淀后进入反应槽循环使用,脱水后硫膏定期排出,袋装外销[2],工艺流程见图1。

在脱硫塔内发生的主要反应如下:

NH3+H2O=NH4OH

H2S+NH4OH=NH4HS+H2O

NH4OH+HCN=NH4CN+H2O

NH4OH+CO2=NH4HCO3

2 脱硫系统存在的主要问题

五麟煤焦公司脱硫系统始建于2004年,建成后系统脱硫效果不佳,导致焦炉烟囱废气SO2浓度平均在70 mg/m3左右,不能满足现炼焦行业大气污染物SO2排放浓度标准(SO2≤50 mg/m3)。综合分析各方面影响因素,发现系统存在如下问题:

1) 对再生塔出来的硫泡沫,配置的熔硫釜装置因运行效果不理想而搁置多年,现已不能正常使用。

2) 脱硫液分布不均匀,塔内存在偏流和“干区”。再生塔出来的脱硫液进入脱硫塔后,通过旋流板进行分配。因结构问题,造成脱硫塔内溶液分布不均匀,影响脱硫效果。

图1 脱硫工艺流程图

3) 煤气进入脱硫系统时杂质较高,较多的杂质(主要指焦油、萘)在脱硫塔中沉积,直接减少填料的传质面积,降低了吸收效率。

3 脱硫系统的改造

为取得较好的脱硫效果,达到国家环保标准,经过反复设计研究,并与同行业交流、考察煤气脱硫先进技术,提出改造方案如下:

3.1 熔硫系统改造

3.1.1工艺对比

连续熔硫工艺:硫泡沫经泵打入熔硫釜,80~90 ℃的清液连续排入清液沉淀池,经3次沉淀冷却,清液再打入系统循环,每3月清理1次水泥沉淀池,沉淀池为三级沉淀,总长15 m,宽3 m,深4 m,清液回收泵为液位自动联锁泵,全自动回收清液,2台脱硫塔并联,每年清理一台脱硫塔轻瓷花环,1台再生塔系统。

间歇式熔硫工艺:蒸汽压力0.4 MPa,硫泡沫经压滤机分离后,硫膏由料斗自重掉入熔硫釜,釜满后关闭顶部刀阀,开夹套蒸汽熔硫。熔硫过程中产生的废气、废水经管道插入废液池中,消除生产中产生的污染物。整个脱硫系统稳定,脱硫后H2S稳定在20 mg/m3以内,脱硫塔无需定期清理填料,无特殊情况可持续运转。

3.1.2熔硫方案选择

根据五麟煤焦公司现场实际运行情况,若改为连续熔硫工艺,则每年检修1台脱硫塔、清理轻瓷花环、重新防腐等工作费用较高,整体脱硫系统抵抗恶劣工艺条件能力较差。

本方案选择间歇式熔硫工艺,现场动工范围小,熔硫后的废水、废气较少,可不用重新打入循环系统,系统抵抗恶劣工艺条件能力强,改造投资费用较低。

3.1.3改造后熔硫工艺

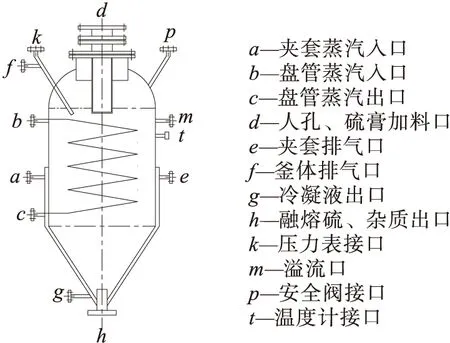

新加2台熔硫釜,安装在离心机料斗下,离心机分离产生的硫膏自重掉入熔硫釜内,釜满后,关闭釜进口刀阀,开夹套加热蒸汽,确认废水、废气排入废液池,压力稳定,熔硫3~4 h后,开底部阀门排硫。待硫全部排完无压力后,关闭底部阀门,开顶部硫膏进口刀阀,重新熔硫操作,熔硫可排入制作好的铁盒中,制成成品块状硫磺。排硫时,打开一层、二层厂房的轴流风机,防止腐蚀性气体损伤设备,减少对人体的伤害。新加熔硫釜结构图见图2。

图2 新加熔硫釜结构图

3.2 脱硫塔改造

为了均匀分配溶液,避免出现“干区”,使气液两相充分接触,借鉴陕西黑猫焦化改造经验,在各个叶片间隙处加定位支撑,保证间隙在流体冲击下均匀不变形。

4 脱硫系统的运行管理

4.1 指标管理

脱硫液温度:30℃~40℃

焦炉煤气入口温度低于溶液:3℃~5℃

溶液pH值:8~10

再生塔鼓风强度:100~120 m3/m2·h

单塔循环量:450~800 m3/h

脱硫液中NH4CNS和

(NH4)2S2O3总盐量<250 g/L。

4.2 操作管理

1) 再生塔内泡沫少,适当提高溶液温度、提高空气压力、调节流量、按化验分析添催化剂,若煤气中杂质较多而污染溶液,需要换溶液。

2) 脱硫效率下降:调节循环量,增加鼓风强度;加大空气量;提高溶液中的游离氨含量;提高溶液成份;调节溶液温度至符合技术规定。

3) 再生塔跑液:空气压力不稳时,加强调节;循环大管堵塞时,应检查管道;泡沫管堵塞时,检查处理溢流管,塔液位表失灵时,联系修表,控制塔位。

4) 再生塔断空气改用手动调节自控仪表;空气压力不够时,提高空气压力;空气管道堵或塔内盘管眼堵时,可将空气猛开几次或检查处理,空气管道冻时,用蒸汽吹扫。

5 改造效果

通过采用间歇式熔硫工艺,脱硫塔内部加装支撑技术改造,加强脱硫系统运行管理等多方面的有效结合,五麟煤焦公司脱硫系统自2014年初改造完成投入运行至今,H2S含量基本控制在20 mg/m3以内,达到了预期目标,从而能够满足炼焦行业大气污染物SO2排放浓度标准。

参 考 文 献

[1]潘立慧,魏松波.炼焦技术问答[M].北京:冶金工业出版社,2011:14-15.

[2]杨永利,陈 涛.焦化脱硫系统的改造措施[J].燃料与化工,2009:58-59