浅议新元矿井建井期间安全高效通风技术

2014-07-30王海凤

王海凤

(阳泉煤业有限责任公司 安全监察局,山西 阳泉 045000)

新元矿井设计生产能力为一期300万t/a。主采3#煤,煤层厚度平均2.5 m,埋藏深度500 m。矿井采用斜井开拓方式,采用无轨胶轮车运输,布置主、副斜井和中央进、回风立井4个井筒。矿井属于高瓦斯矿井,相对瓦斯涌出量为22.62 m3/t,3#煤层预测具有突出危险性。

1 新元矿井建设期瓦斯防治通风技术的提出

新元矿井建设遵循高效安全的原则,实现矿井快速建设的关键就是解决建设期间瓦斯治理的问题,保障建设矿井通风能力,确保掘进工作面的供风量。

矿井建设期通风分3个阶段,第一阶段井筒开掘后井筒施工期,一般采用地面局扇向开拓巷供风,此段施工岩巷,供风长度一般为500~600 m;第二阶段为煤巷施工期,井下采掘大巷和运输巷道掘进,此期间巷道瓦斯涌出量大,且掘进头数布置较多,只有形成全负压通风系统,才能提高建设期通风能力。另外,减少回风巷长度增加巷道掘进安全是一个至关重要的因素;第三阶段为建设期接近结束到回采面形成,矿井井筒全部贯通,且主扇投用,建设期通风结束。

2004年3月底,新元矿中央进风井、中央回风井井筒已全部到底,副斜井与中央进风井施工的集中辅助运输巷主贯通头、主斜井与中央回风井施工的集中胶带巷主贯通头未贯通,在此期间,从中央进、回风井地面局扇供风只能满足4个掘进工作面的生产,按以往常采用的回风井井筒封闭,采用回风井地面安装1台临时主扇进行通风的办法,解决基建通风存在的较多问题,特别是安全性能差的缺点。为此,探索一套安全可靠的矿井建设通风方式,提高建设矿井的通风能力,增加掘进工作面施工,是新元矿井实现快速建设矿井的关键。

经过考察论证,新元矿井采用大直径管道和地面临时风机,实现了矿井全风压通风及矿井建设的稳定、安全、经济。

2 矿井建设临时主扇通风方案

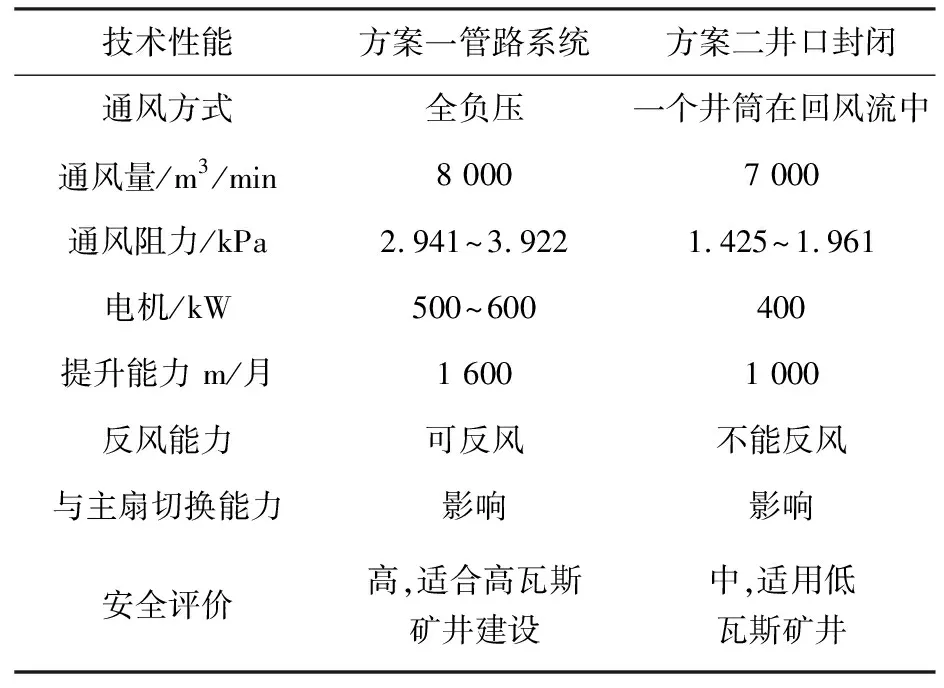

为解决地面局扇供风不能满足矿井掘进头增加后的用风量问题,必须采用临时主扇通风方案,实现矿井的全负压通风,通过对国内建井期间通风方案的比较,提出以下两种通风方案:

方案一:地面安装临时主扇,利用大直径风管作为回风风路,中央进、回风井作进风系统的全负压通风方案。

方案二:以中央回风井作为回风系统,回风井井口封闭,在回风井口安装临时主扇,进风立井进风。

2.1 方案一概况

地面安装1台临时主扇,临时主扇与风机房接通,风机房与地面8趟玻璃钢风管连接,地面管路与井筒内管路连接,管路顺中央进风井、回风井井壁延伸到井下,初期井底施工时,井筒均在井底南北车场,后期运输掘进期间,管路延伸到专用回风巷,形成全负压通风系统。

井下通风系统。进风流:中央进风井、回风井井筒—进风巷—局扇—风筒;回风流:工作面—回风巷—井下玻璃钢管—井筒玻璃钢管—地面玻璃钢管—主扇。

管道通风面积和管道摩擦阻力是本方案通风能力技术关键,通过对1 200 mm管道按照摩擦阻力为0.000 1计算,管道总通风量在8 000 m3/ min时通风阻力为1 598.48 Pa,地面管道8趟,井筒内管路4趟,新元矿井地面主扇利用风管假回风通风系统图见图1。

图1 新元矿井地面主扇利用风管假回风通风系统图

2.2 方案二概况

在中央回风井井口修筑临时风机房,风机房一侧安装临时主扇,在风机房的两侧设置进出车风门,两井均做提升井,形成以下通风系统:入风为中央进风立井—井下巷道—局扇—工作面—巷道—中央回风井—地面临时主扇。

回风井筒用作回风的同时兼做提升井,相应的一部分提升设备及电缆、人员布置在回风系统中,高突矿井规程规定不允许回风巷内有电和人员。井下巷道衔接必须先考虑构成通风系统,为加快进度,可考虑大量增加长距离独巷掘进工作面,相应地需要提供更多的风量。

2.3 方案比较

1) 方案一。

优点:a) 进风井、回风井同时作为建井期间的提升井,可满足矿井建设期间掘进1 200 m的提升要求,井筒所设通风管道与提升设备的运作不会相互影响。提升能力提高,可以在井下同时布置10~20个高效掘进工作面,掘进能力提高,按实现矿井投产共需井巷工程量48 404.4 m计算,可提前一年投产。吨煤按100元利润计算,一期年产量300万t,可实现利润3亿元,经济效益显著。

b) 可提高矿井的通风能力,选择高负压的通风机,通风量可达到8 000 m3/ min。风机设置于地面,实现双风机互备、双回路供电,且井下通风设施少,设施的构筑全部采用坚固抗压材料,井下通风网络简单,调节方便,实现了系统稳定的目标。

c) 矿井主要运输、供电设备均在进风风流中,高瓦斯涌出矿井回风流无电器设备。各个掘进工作面采用压入式通风,满足各用风地点风量,监测监控系统完备,可以实现矿井的通风安全。

d) 前期投入的400万元管路,不仅可以服务于建井期而且矿井投产后,回风井安装的玻璃钢风管也可用作矿井生产期间的抽放管道,在管道安装期不影响矿井建设生产,可节约大量资金。

缺点:玻璃钢风管阻力大。

2) 方案二。

优点:通风阻力小。

缺点:a) 限制了矿井的提升能力,回风井回风,且作为提升井时,提升能力降低一半以上,最大提升能力为800 m/日。限制了井下同时作业掘进工作面的数量,由此导致矿井投产推迟。

b) 回风立井在作为提升井的同时兼作回风,作为高瓦斯矿井,瓦斯涌出不平衡性较大,回风风流中的电器设备实现联锁困难,且回风巷有人作业,一旦发生瓦斯突出,很容易造成伤亡,给瓦斯管理带来安全隐患。

c) 井口漏风大,外部漏风率难以控制在15%以下。

两种通风方案的技术比较见表1。

通过对两种方案的比较分析,结合新元矿的实际情况,选择方案一。

3 玻璃钢风管假回风临时通风系统的实施情况

3.1 玻璃钢风管临时通风系统

玻璃钢临时通风系统设备选型如下:

临时主扇:山西安瑞风机制造厂生产的BDK-Ⅱ-8-NO.26型对旋轴流式风机,电机功率:280×2 kW。

表1 通风方案技术比较表

玻璃钢风管:d1 200 mm。管壁:回风井安装的2趟管道壁厚18 mm,进风立井安装的2趟玻璃钢风管壁厚15 mm。管道连接方式:插接式,接头处安装2个皮圈,管道承受负压能力68.647 kPa。玻璃钢风管内壁光滑,耐高温。管道安装形式:悬挂式和支撑式。

3.2 临时通风系统实施情况

主系统安装实施:2004年6月新元矿井安装玻璃钢风管、临时主扇,在进风井安装2趟玻璃钢风管,进风井顺井壁东西两侧各安装1趟,立井共安装管道1 050 m;在回风立井安装2趟玻璃钢风管,回风井沿风井一侧安装2趟玻璃钢风管,安装管道1 040 m。

临时主扇投用后风量及风机参数见表2。

表2 临时主扇投用后风量风机参数表

进风立井2趟管道出井后连接三通变为4趟玻璃钢风管连接120 m与临时风机房接通;回风井2趟管道出井后连接三通变4趟管道连接80 m与临时风机房接通。地面共安装8趟d1 200 mm管道。

进风井井底管道出井底后分南北两侧延伸,在南侧连接三通接2趟管道延伸40 m。回风井管道出井底后分南北两侧延伸,在南、北侧分别接三通后接2趟管道延伸50 m。

通过以上系统调节,建立了立井4趟,井上、下8趟d1 200 mm的假回风系统。2004年7月15日,临时主扇开启,停止地面局扇供风。

临时主扇投用后,井下测定最大风量7 650 m3/ min,风机房测定压力2.598 kPa,大直径风管临时通风系统的投用,提高了矿井建设的通风能力,保障了井下风量15个以上掘进工作面的施工。

4 结 论

1) 提升系统全部在进风风流内,矿井安全性能高,人员作业安全,消除了因瓦斯浓度超限引发事故的隐患。

2) 新元矿井采用大直径管道全负压通风技术,保障了井下用风量,提高了通风能力,是高瓦斯矿井快速建井的一项新技术。

3) 大直径管道全负压通风技术可保证建井期间地面局扇供风向永久主扇供风的过渡。

4) 在高瓦斯矿井快速建井通风方案选择时,如果鉴定矿井瓦斯涌出量大或为煤与瓦斯突出矿井,在矿井设计时,要优先考虑此通风方案。

该项技术的推广可以保证建设单位安全的生产环境,良好的经济效益,对需要建立永久抽放系统的矿井有先期建设同时受益的效果,可适用于绝大部分大井型矿井。

参 考 文 献

[1]袁 亮.煤矿总工程师技术手册[M].北京:煤炭工业出版社,2004:334-376.