USL直线振动筛在马兰矿选煤厂的改造

2014-07-30聂洪溢

聂洪溢

(西山煤电股份公司 马兰矿选煤厂,山西 古交 030205)

西山煤电股份公司马兰矿选煤厂是一座年设计能力为400万t的矿井型炼焦煤选煤厂。投产初期煤质比较稳定,精煤回收较容易,随着开采的不断进行,井下煤质发生了变化,原工艺系统生产的产品无法达到用户的需求。为适应矿井原煤煤质变化及市场对产品质量的要求,该厂将跳汰-浮选联合工艺流程重介技术改造为无压三产品重介旋流器洗选工艺。新工艺的应用使旧系统原有振动筛无法满足现有工艺配套要求。因此,经考察,选用鞍钢矿山机械厂生产的USL型直线振动筛,用于中煤、矸石脱水(脱介),实践证明,该设备具有较好的机械性能,性价比高,满足了生产需求,值得推广与借鉴。

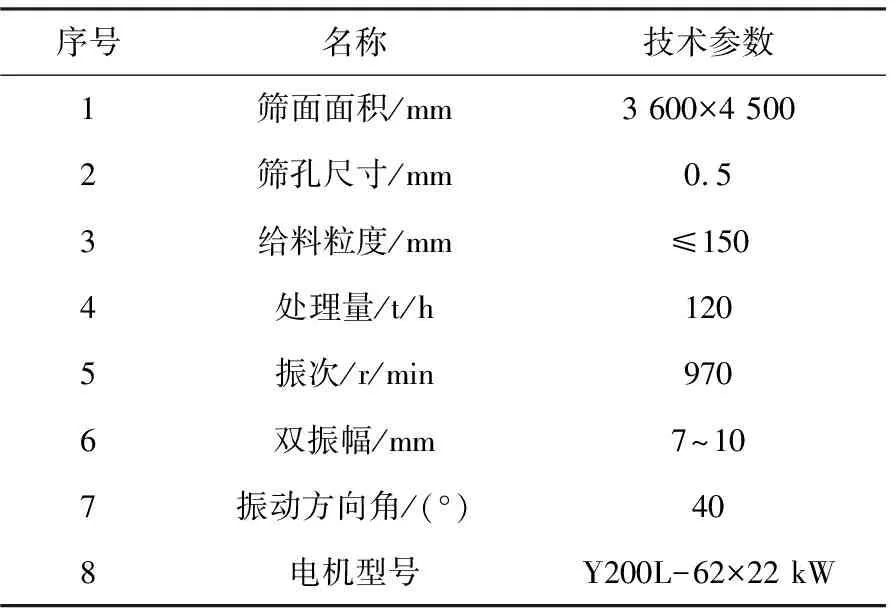

1 结构特点及主要技术参数

马兰矿选煤厂采用的由国内鞍山矿山机械厂生产的USL3.6×4.5直线振动筛分布在重介3套系统,共计6台,处理三产品旋流器分选后的中煤、矸石脱介。

1.1 整机结构特点

USL系统振动筛引进德国KHD公司的先进技术,该筛机采用先进的环槽铆钉连接,组成框架式结构,振动器采用块偏心式,4个激振器对称分布在两侧板上。激振力直接作用在侧板上,筛机受力合理,使筛机在单位面积处理量相同的情况下具有重量轻、耗能低等优点。

1.2 主要技术性能

主要技术性能见表1。

表1 主要技术性能表

2 USL直线振动筛的运行情况

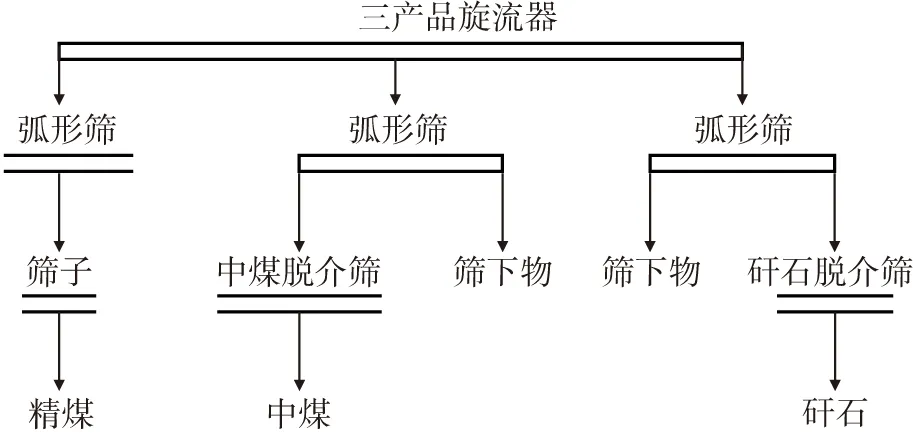

1) 重介技改后,马兰矿选煤厂形成了现有的工艺系统,见图1。

2) 设备的运行状态指标。

空载试车条件下,检测到筛子的主要指标:双振幅为7.5 mm,振动频率为965 转/min,振动方向角为40°,核心指标都在厂家要求范围内;另外,通过停车时的共振振幅测试以及轴承温升测试,发现其运行状态指标无异常情况,满足投入生产使用的技术要求。

图1 马兰矿选煤厂现有的工艺系统示意图

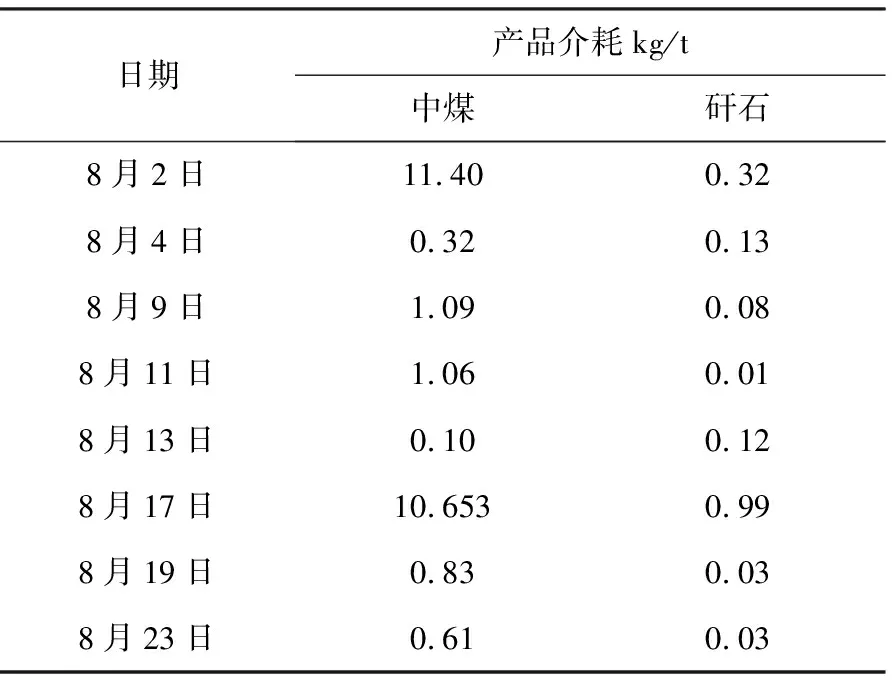

3) 筛上物产品带介情况见表2。

表2 筛上物产品带介情况表

从某一阶段生产过程中产品技术损失检查情况来看,矸石振动筛脱介效果较为稳定,产品带介情况正常;中煤振动筛脱介效果有一定波动,甚至波动幅度有时较大。

3 USL直线振动筛工艺性能方面的改进

USL直线振动筛处理料来源于弧形筛YHS3400的筛上物。生产中考虑到影响设备本身工艺性能发挥的因素,进行了改进。

1) 在保障设备可靠运行的前提下,适当提高其振幅值。空车运行时,检测到筛子双振幅值约为7.5 mm,虽然符合厂家要求的技术指标,但该值明显偏低。在振动频率一定的条件下,振幅的大小影响筛子的振动强度,考虑到筛箱的正常工作以及筛分物料较粗的实际,为了更易于松散物料,该厂在厂家工程技术的指导下调整了激振器主、副偏心块的相对位置(必须保证所有的激振器偏心块同步),适当提高激振力,提升筛子运行的振幅值。

2) 增设挡水堰,有效延长筛分时间。一般振动筛筛面越长,则其筛分时间越长,筛分效率就越高。但对于一台成型的设备来说,不能通过增加筛板数量来增加筛子的长度。在实际运用中,该厂在筛面上通过螺丝固定2条L40的角钢,增设了挡水堰,有效地延缓了物料在筛面通过的时间,提高了物料的筛分效率,增加了筛子的脱介性能,降低了产品的水分。

4 USL直线振动筛结构方面的改进

USL直线振动筛正常运行一段时间后,在检修工作中,该厂逐渐发现了其原有结构的不合理,对筛子的部分结构进行了改进,提升了检修质量和效率。

1) 万向轴外罩变整体为分拆。原来设计的筛子万向轴防护罩采用的是整体结构,相对方向激振器通长安装固定罩子起到安全防护的作用,但如果检修万向轴或激振器时,就必须先拆下外罩,需要3~4人配合作业,费时费力。目前,将其分拆为两部分,原3 m长分拆为2个450 mm结构,只需要2人作业,提高效率50%左右;同时,对万向轴花键采取密封措施,这一改进已得到了厂家的认可,其后续产品均采用这类分体结构,适应了安全检修需要。

2) 改变设备注油方式,降低设备维护成本。USL直线振动筛润滑方法为润滑脂润滑,以前使用过程中,该厂安排专人定时、定量、定质对设备进行人工注油作业。这种注油方式,难免存在注油过多或缺少的情况。经过调研,该厂选用RZK润滑脂泵配合RBK系统程控器实现自动润滑,该系统只需人工设定注油时间间隔及每次注油量,具有补脂报警并自动停机功能,现在工作人员巡检设备状态时,定期查看、补加油脂即可,减轻了工人作业量。

3) 维护与保养。

在随机设备使用手册中,厂家对该系统直线振动筛子维护与保养给出了明确的技术要求。在实际检修维护中,该厂基本上做到了严格按照厂家的技术要求进行维检工作,同时适时改进维检工作,使设备更好地满足集中化生产的需要。

a) 改进筛梁高强螺栓的紧固方式。厂方明确要求螺栓最初8 h检查一次,以后每隔720 h(指设备开车时间)进行检查,确保其牢固可靠。但在实际检修中,发现该时间间隔过长,完全按照此要求检修,螺栓容易松动,进而影响筛梁的使用。因此,改为每周动态、静态巡检2次,同时改进高强螺栓紧固方式,把单纯依靠人力紧固的检修方式改为采用专用铆钉机的方式,按照10.9 s级M20高强螺栓扭矩420 N·m要求进行机械液压紧固,进一步提升了高强螺栓紧固质量。

b) 改进设备润滑方式。该系列振动筛主要润滑点有驱动轴承、迷宫密封、万向轴节,要求每次填充的润滑脂量分别为2.5 kg、0.25 kg,人工控制的难度大,实践证明,采用RZK润滑脂泵有效地解决了该问题。

c) 筛侧板裂缝处理方式的改变。在说明书中,厂方明确要求:绝对禁止任何形式的气割和电焊作业。遇到筛侧板裂缝处理时,按照要求不进行电火焊作业,采用电钻在裂纹终端处打孔(d5~8 mm)并补加加强板方法,以防止裂纹继续延伸。但遇到振动筛出现常规检修解决不了的裂缝故障时,该厂改变了筛侧板裂缝处理方法,选用了电焊与加强板同时施工的工艺。按照新型检修工艺,选用适宜的焊条,在已打磨好的坡口处进行焊接,并在打磨平后安装合适的加强板。实践证明,该处理方法,可以有效延长筛子的使用寿命。

5 建 议

USL直线振动筛使用多年来,整体性能较为稳定,基本上满足了该厂的生产需要,同时发现该系列筛子结构仍需改善,性能仍有待进一步提升。

1) 筛侧板结构不合理,仍出现裂缝事故。振动筛晒侧板开裂是筛子使用过程中常见的故障之一,可从结构方面考虑,在筛侧板最下边沿加设小加强板,从而增强筛侧板整体的抗振性能。

2) 改变筛面侧衬板的材质。现有的USL直线筛子侧衬板采用的是普通钢材质用螺栓固定直接与筛板接触,使用过程中,容易发生筛面边缘跑粗现象并且增加设备的噪声,建议改为聚氨酯结构的侧衬板配合楔子块固定方式。

3) 改变筛板的固定方式。现有的筛板固定方式采用普通的螺栓紧固,检修相对费时费力,建议改为燕尾槽结构的固定,实现无螺栓的固定方式。

4) 完善激振器轴承的油路设计,延长轴承使用寿命。国产USL直线振动筛虽然和国外先进的筛子设备具有一定的差距,但价格只是同类型进口设备的25%~40%,使用寿命也能达到预期,而且后期运行成本也远低于进口设备,性价比高。经过厂家和使用单位的共同努力,进一步改进设备的材质与结构性能,国产USL筛子能更好地满足选煤生产的需要。

6 结 论

改造后USL直线振动筛经过长时期的使用,结构性能、使用寿命等方面均满足该厂的生产需求,更好地满足了工艺生产要求,值得推广与借鉴。

参 考 文 献

[1]新编选煤实用综合技术手册编委会.新编选煤实用综合技术手册[M].北京:煤矿科技出版社,2010:407.

[2]程志刚.新编电气工程师手册[M].合肥:安徽文化音像出版社,2004:1313.