重选中煤的利用现状及其发展前景

2014-07-30邬金亮夏云腾赵林盛

邬金亮,夏云腾,赵林盛,沙 杰

(1.中煤科工集团 北京华宇工程有限公司,北京 100067;2.阳煤集团 发展计划部,山西 阳泉 045000;3.山西焦煤集团有限责任公司,山西 太原 030024;4.中国矿业大学 化工学院,江苏 徐州 221116)

近年来,由于煤炭开采程度的不断加大,夹矸煤和中间密度物料比例越来越高,使选煤厂入选原煤的可选性越来越差[1]。由于煤炭用户对炼焦精煤质量的要求越来越严格,选煤厂在生产过程中,为了保证精煤质量合格,一般通过适当降低重选精煤段分选密度,而得到灰分更低的合格精煤;同时由于粗精煤和浮选精煤灰分往往高于主选重介精煤灰分,而选煤厂为了使销售精煤总体灰分合格,通常会更进一步降低主选的分选密度而降低主选精煤灰分,这样就导致部分低灰精煤进入中煤段,而有些产地的中煤中含有大量未充分解离的夹矸煤,这部分夹矸煤若经过充分破碎解离,会得到合格的低灰精煤和高灰的矸石产物,造成炼焦精煤这种稀缺资源的浪费。同时,由于夹矸煤的存在,使得这部分中煤含有一定量的高灰矿物质,在燃烧过程中会产生大量的燃煤污染物,严重影响社会效益[2]。因此,基于精煤回收率最大化的原则,本文尝试对重介中煤进行二次破碎解离,对解离后的产物再次进行分选回收,得到合格精煤,更大程度地提高选煤厂总精煤回收率,避免稀缺炼焦精煤的损失,提高企业的经济效益和社会效益。

1 中煤的进一步解离

中煤的产生主要是由于煤和矸石的混杂,没有彻底的解离,称之为夹矸煤,其本身的灰分也介于精煤和矸石之间,在分选过程中无法将其并入两种主要产品中,但鉴于其特殊的性质,将其列成了单独产品。为了充分回收这部分精煤,就必须将中煤进一步解离。所谓解离就是将煤粉碎至一定的粒度,使其中的有用矿物与脉石分离。由矿物学原理和破碎知识可知,随着煤样破碎粒度的减小,低密度物料和高密度物料的含量均增加,而中间密度物料的含量则显著减少。这说明经过破碎,煤样实现了部分解离[3],即在相同的精煤灰分要求下,随着煤样破碎粒度减小,其产率逐渐提高; 在相同的产率要求下,随着煤样破碎粒度的减小,其灰分逐渐降低。因此,要从夹矸煤中选出低灰分精煤,首先必须进行破碎,使煤和其他矿物质充分解离,然后再利用常规的重选和浮选回收精煤。

1.1 中煤的煤岩学特征

中煤是在原煤洗选过程中产生的次产品,煤岩分析表明,中煤的煤岩组成与原煤相比,主要表现在镜质组及壳质组含量较少,惰质组较多,含有大量的矿物质[4,5]。掌握中煤的煤岩类型对于其再次分选有着非常重要的意义,其中微二合煤含量最高,为70.63%;其次是微三合煤,为25.94%,微四合煤为3.425%。在大部分的煤岩组成中都含有矿物质,主要为黏土矿物和黄铁矿,并以细粒分散状分布,从中煤的浮沉产品进行煤岩分析表明,不同密度段产品的煤岩特征差别很大。中煤特殊的煤岩组成决定了其需要在一定的粒度条件下才能够有效分选。矿物质的赋存形式决定了分选的有效粒度大小。中煤中的矿物质与煤大多都紧密连生,因此,为了最大限度地脱除矿物质必须对煤进行粉碎,解离矿物质和其它组分,才能实现煤与矿物的高效分选,增加回收率[6]。

1.2 中煤的破碎组成及其分析

中煤的破碎解离应根据煤质情况而定,以实现低灰煤与高灰矿物分离的目的,尽量避免过度解离,既增加了经济投入,同时也带来了超细粒煤回收的问题。有些煤中矸石易泥化,应尽量避免过度粉碎;而有的煤种细粒、超细粒高灰物夹带严重,需要破碎到较小的粒度才能实现解离。因此,解离需要选择合适的粒度[7]。

2 中煤再选方案的提出

针对中煤的特殊性质,中煤破碎再选也具有灵活的回收方式。

2.1 中煤破碎后重选

对于较难选煤,中间密度物含量较高,主选机中煤变得更为难选,一般采取主再选工艺。如果矸石易泥化,要尽量避免过度破碎,对于一般中煤,应采用破碎再选工艺[8]。

1) 破碎有压返回重介系统。

结合选煤厂的实际工艺特征,可以将中煤进行适当破碎,进行一定程度地解离,并将其混入到有压给料的混料桶或是无压给料的介质桶中,随介质一起进入重介系统中,进行再次分选,提高分选效果。

2) 破碎后直接返回到原煤中。

中煤主要是由于煤与脉石没有彻底解离而产生的中间产物,不可能直接将原煤破碎到充分解离。在主选中产生的中煤量相对较少,将其解离后符合重选的入料要求,因此,可以将其直接返回到原煤中,通过主选来回收精煤,既可以使精煤得到有效回收,也可获得一定的经济效益。

2.2 破碎、超细磨后使用絮凝剂-浮选

通常使用破碎机破碎后,再使用球磨机进行超细磨,在磨碎后的矿浆中加入少量絮凝剂,使精煤结成一定的絮团,再放入浮选槽中搅拌均匀,通过浮选方法进行分离,而亲水的矿物则留在矿浆中。该方案比较适用于夹杂较细的物料。

2.3 破碎后利用粗煤泥分选与浮选联合的方法

由于受重介旋流器与跳汰机分选下限的影响以及中煤解离粒度的约束,同时随着粗煤泥分选工艺的成熟,可以采取粗煤泥工艺与浮选工艺联合的方法来回收精煤。比如,将煤破碎至1 mm以下,先通过0.25 mm分级;将0.25~1 mm粒级选取粗煤泥分选工艺,如TBS、螺旋分选机或煤泥重介质旋流器;-0.25 mm粒级选取浮选机或者浮选柱分选,从而得到较高的精煤回收率。

3 中煤再选可行性研究

3.1 原煤的可浮性研究

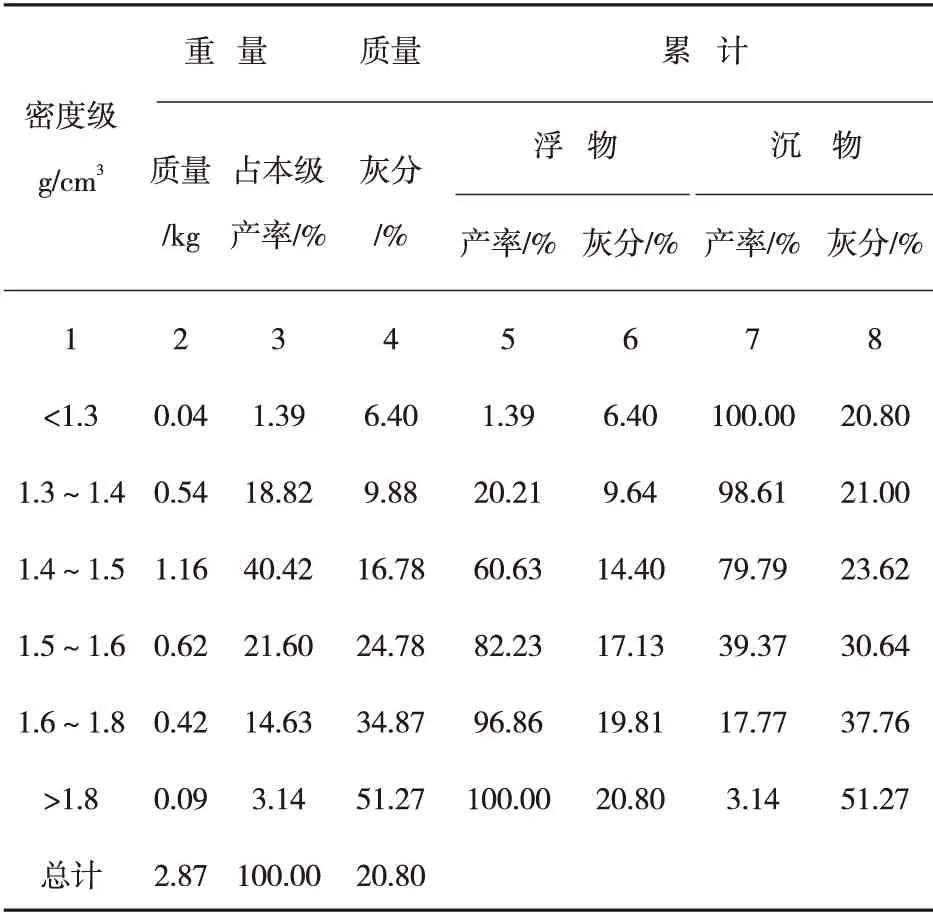

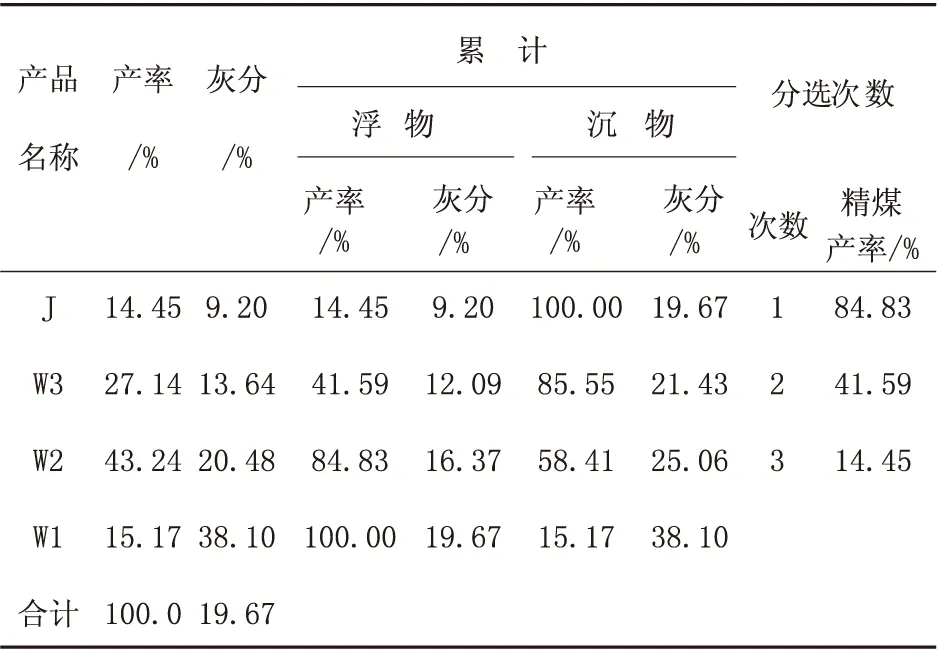

试验选用山东济宁矿区的中煤,先对原煤进行浮沉试验,结果见表1。由表1绘制的中煤浮沉可选性曲线见图1。

表1 中煤浮沉试验结果表

从表1可以看出:该中煤-1.4 kg/L低密度级含量占20.21%,灰分为9.64%,存在跑煤问题。而1.0~1.8 kg/L中间密度级含量较大,占76.66%,灰分为22.49%。

从图1中可以得到:当精煤灰分要求为9.00%时,精煤产率为17.05%;当精煤灰分要求为10.00%时,精煤产率为22.36%。

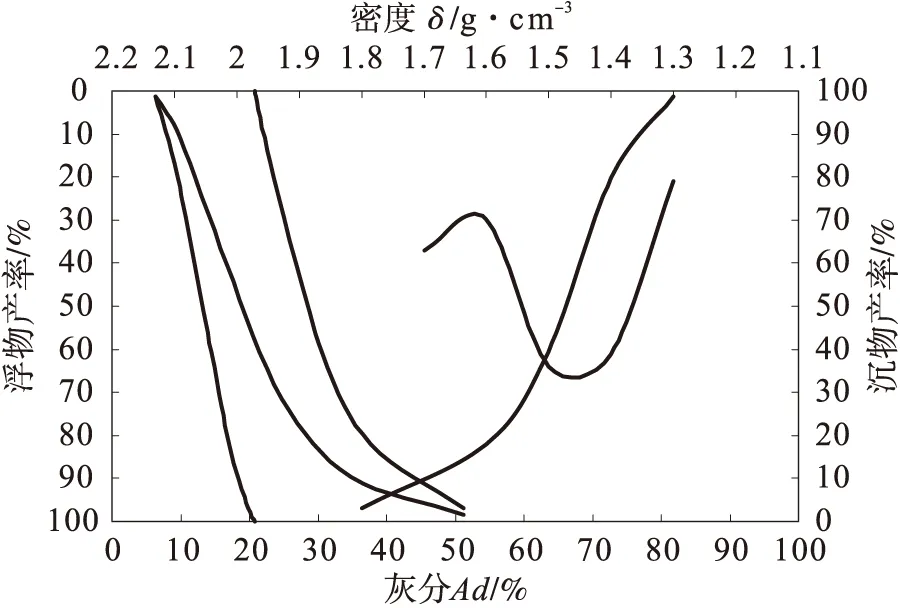

图1 中煤浮沉可选性曲线图

由于1.4~1.8 kg/L中间密度级含量较大,考虑通过中煤破碎可回收一部分低密度级的产物,故将中煤破碎至1 mm以下。

3.2 粗煤泥的可选性研究

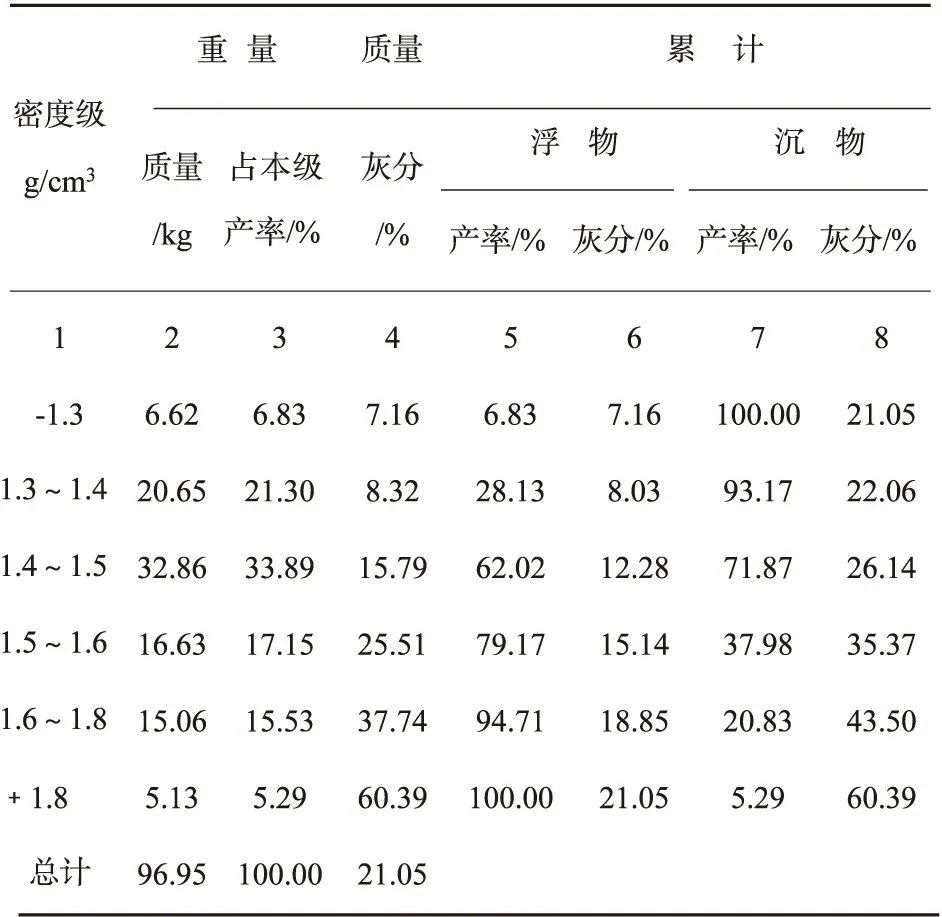

将破碎后的中煤进行0.25 mm分级,1~0.25 mm煤泥占66%,-0.25 mm煤泥占34%。对1~0.25 mm粒级的中煤进行了浮沉实验,结果见表2。由表2绘制的中煤浮沉可选性曲线见图2。

表2 中煤1~0.25 mm小浮沉试验结果表

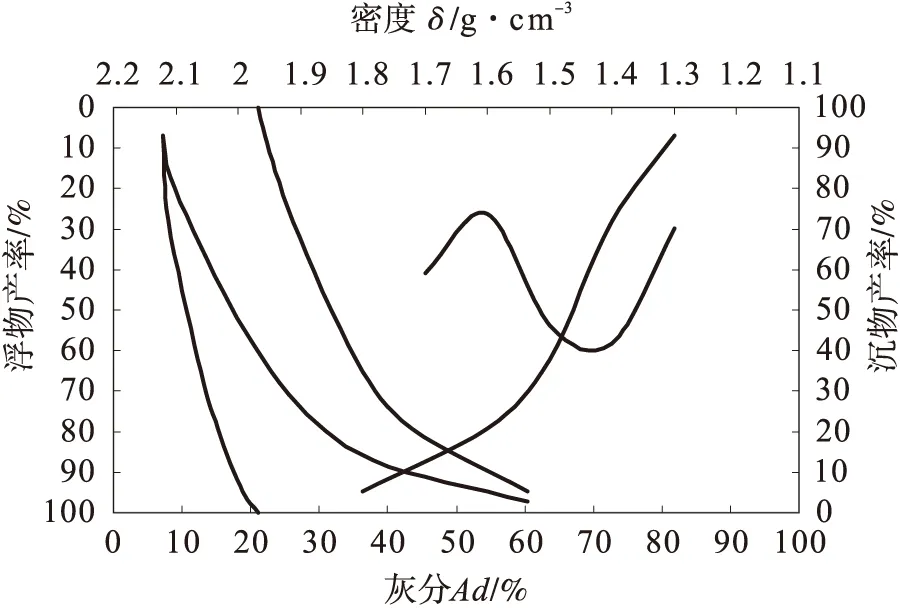

图2 中煤1~0.25 mm小浮沉可选性曲线图

由图2可以得到:当精煤灰分要求为9.00%时,精煤产率为38.00%。当精煤灰分要求为10.00%时,精煤产率为46.00%。

3.3 煤泥的可浮性研究

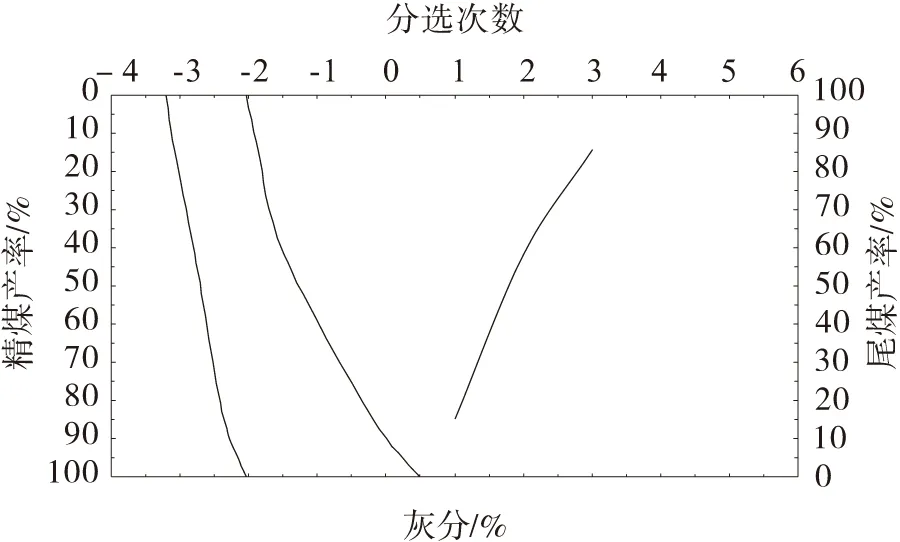

中煤破碎后-0.25 mm的煤泥采用浮选工艺,通过浮选机浮选得出最佳试验条件后,进行煤泥分步释放试验研究,结果见表3。根据表3的分步释放浮选试验结果,绘制出分步释放浮选试验曲线图,见图3。

表3 煤泥分步释放浮选试验结果表

图3 煤泥灰分-产率曲线图

煤泥浮选理论指标可通过煤泥分步释放试验确定,即理想条件下煤泥浮选可得到的灰分和产率。由图3可得:当浮选精煤灰分要求为9.00%时,理论精煤产率为12.00%。当浮选精煤灰分要求为10.00%时,理论精煤产率为23.51%。

3.4 中煤破碎后再选效果分析

将中煤破碎后的煤泥进行粗煤泥分选与浮选试验后,按照等灰分分选,可以得到:当精煤灰分要求为9.00%时,理论精煤产率为29.16%。当精煤灰分要求为10.00%时,理论精煤产率为38.35%。

可以看出,精煤产率有了较大的提高,效果良好。通过破碎后分选,可以从目前已分选的精煤中回收大量的低灰合格精煤,不仅避免了跑煤的问题,还提高了总精煤的回收率。

4 经济效益分析

综上所述,对中煤产品进一步解离或破碎到适当的粒度,再选用适当的分选方法进行分选,从而回收其中的精煤产品,不仅具有显著的经济、社会和环保效益,而且具有一定的科研价值。

1) 对中煤进行简单处理与分选后,可以从中煤中回收30%~40%的合格低灰精煤,具有较高的经济效益。

2) 由于煤质的不同,对于较难选煤会产生大量的中煤,这些中煤中含有丰富的精煤,对中煤的进一步回收利用可以节约煤炭资源,优化产品结构,改善生态环境。

3) 中煤的再选工艺目前研究较少,因此具有较大的研究价值与空间。炼焦中煤高性能破碎、超细磨矿技术、粗煤泥高精度分选技术以及高灰细泥的深度降灰、细粒物料的高性能脱水等问题的研究,对于研究中煤的再选利用和精煤的加工回收具有非常重要的意义。

5 结 论

中煤的性质特殊,利用价值大,而目前优质煤在中煤中损失现象严重,对中煤充分解离,分离煤与脉石矿物后,再使用循环重介分选或粗煤泥分选与浮选相结合的分选,对中煤中的精煤进行回收,提高其利用价值。通过对济宁矿区炼焦中煤进行深度破碎解离,并分别对粗煤泥的可选性和细煤泥的可浮性进行试验研究,发现在要求9%的精煤灰分下,可以得到29.16%的精煤产率;在要求10%的精煤灰分下,可以得到38.35%的精煤产率。通过分析,可以再次解离分选,从中煤中得到大量的低灰合格精煤,为企业带来较大的经济效益和社会效益。

参 考 文 献

[1]赵闻达,李延锋.中煤破碎再选的应用研究[J].煤炭工程,2012(7): 97-99.

[2]沈笑君,史春华.中煤再选的必要性和可选性[J].加工转化,2007(3): 53-55.

[3]曾凡桂,王祖讷.中煤的煤岩学特征[J]. 燃料化学学报, 1998(2):165-169.

[4]J·威斯特.中煤的再选[J].选煤技术,2012(7): 97-99.

[5]张 镜,刘莉君,杨 涛.中煤再选改造方案初步设[J].中国矿业, 2012, 21(6): 165-169.

[6]谢广元,张明旭.选矿学[M].徐州:中国矿业大学出版社,2001:116-118.

[7]张燕丽.粗煤泥设备技术的比较[J].煤炭加工与综合利用,2012(4): 26-29.

[8]张海军.关于煤炭洗选工艺发展前景的思考[J].山西焦煤科技,2008(2): 19-22,27.