超深基坑工程地下连续墙支护施工技术

2014-07-30王敏

王 敏

(铁道部机关服务局 基建处,北京 100844)

1 工程概况

新建铁道部调度指挥中心工程位于北京市海淀区原铁道部机关院内,基础埋深27.85 m。建筑东侧距铁道部机关大楼5.85 m;南侧距北京铁路局家属楼22.11 m,距围墙2.21 m;西侧距住宅楼23.56 m;北侧距围墙5.87 m,场区内地下有人防通道,环境较复杂,施工安全要求高。地表15 m以下普遍分布砾岩、泥岩,为棕褐色,泥质半胶结,且含有500 mm以上的卵石、漂石,最大粒径1 200 mm。地下室相邻建筑物较多且距离较近,基坑围护结构采用1 200 mm厚地下连续墙支护体系。地下连续墙共计93幅,其中转角幅10幅,标准段幅宽6 m。施工中主要存在以下技术难点:

1)根据经验,对于本工程土质,采用常规液压抓斗作业关闭抓斗时存在严重的斗体上浮现象,抓斗吃不住力,挖不到土。

2)若靠常规的抓斗自重冲击成槽,在软硬土层交界处成槽垂直度难以控制。

3)土层胶结力小,成槽施工时容易引起塌孔。

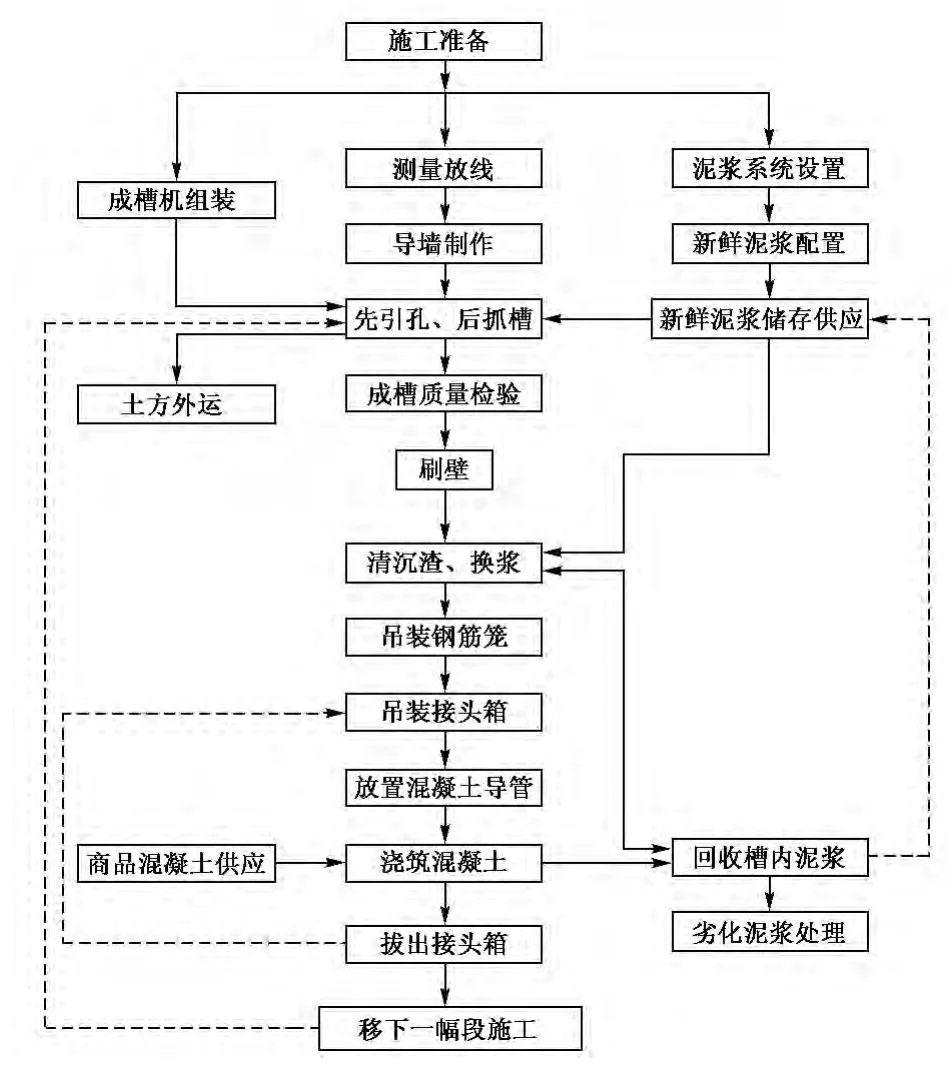

2 地下连续墙施工工艺流程

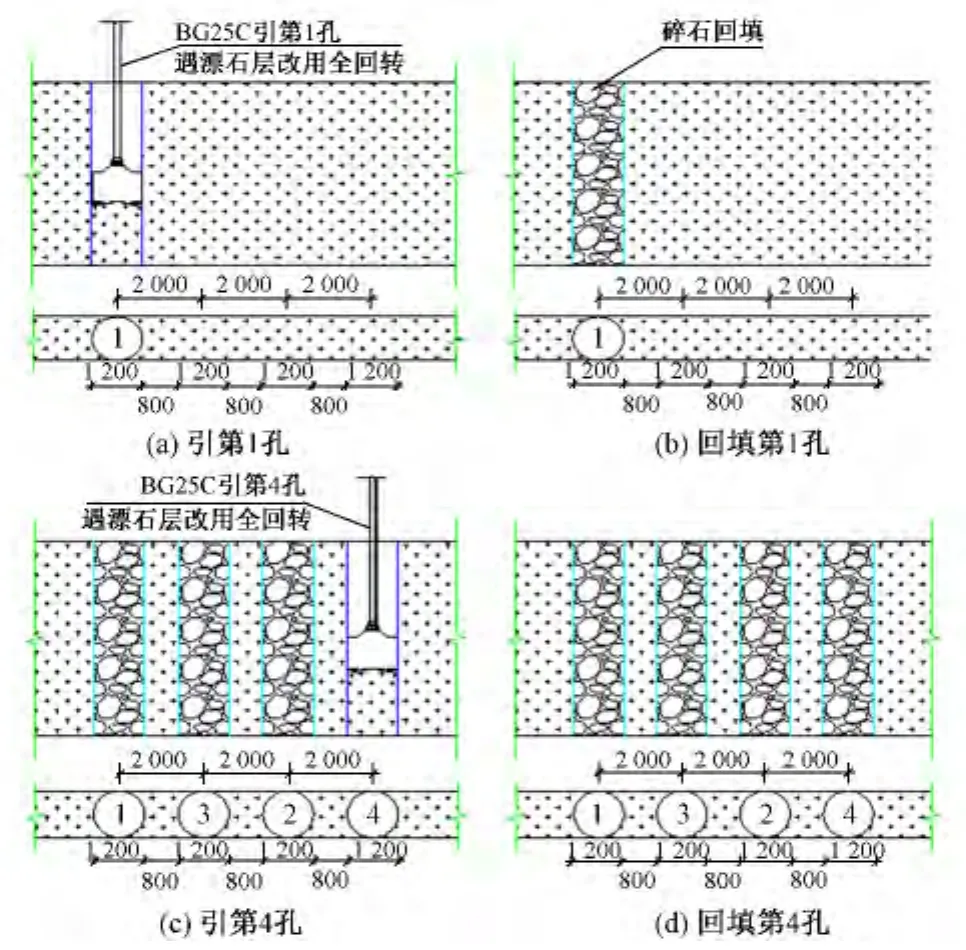

地下连续墙施工时采用“四钻三抓,泥浆护壁”工艺,由4台德国宝峨 BG25C进行引孔,利勃海尔HS883HD、利勃海尔HS855HD、德国宝峨 GB34和上海金泰SG40A液压成槽机进行成槽作业。在引孔过程中,如遇大块漂石致使引孔受困时,改用全回转钻机和冲击抓斗引孔。成槽过程中如遇到坚硬岩层抓不动时,利用宝峨BG25C进行排桩湿引孔辅助成槽施工。地下连续墙施工工艺流程如图1所示。

图1 施工工艺流程

3 施工方法

3.1 测量放线

根据控制点在基坑外围布设一条闭合平面导线。并确定各主轴线控制点,对导线、轴线基准控制点定期进行复测。

3.2 导墙形式及制作

导墙采用“┓┏”型整体式钢筋混凝土结构,混凝土强度等级C30,导墙深1.5 m,混凝土厚度为200 mm且插入土层内。导墙顶面标高与硬化地面一致。

3.3 泥浆制备

在地下连续墙挖槽过程中,泥浆起到护壁、防止坍方、携渣、冷却机具、切土润滑的作用。因此护壁泥浆生产循环系统的质量控制是保证成槽安全与质量的关键,同时对保证混凝土的浇注质量起着重要作用。

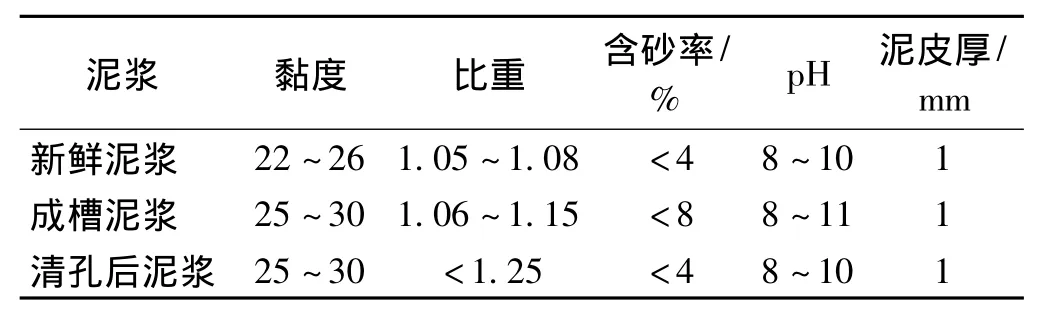

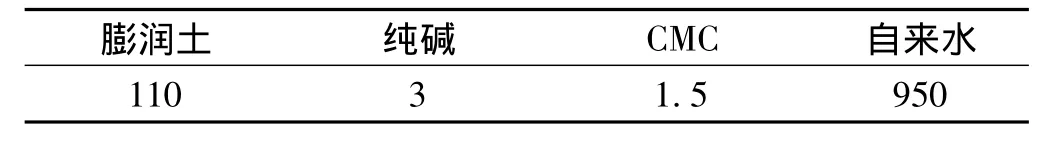

1)根据现场的土质情况确定泥浆配合比,本工程的新鲜泥浆性能指标见表1,配合比设计见表2。

表1 新鲜泥浆性能指标

表2 新鲜泥浆配合比(1 m3投料量) kg

2)采用泥浆箱组成的泥浆系统储存泥浆。泥浆循环采用3LM型泥浆泵输送,4PL型泥浆泵回收,由泥浆泵和软管组成泥浆循环管路。循环泥浆经过分离净化之后,将泥浆作再生处理,调整其性能指标,恢复其原有的护壁性能。

3)施工中要防止泥浆漏失并及时补浆,始终维持稳定槽段所必须的液面高度,保证泥浆液面比地下水位高5 m。夏天地下水位上升时应及时加大泥浆比重和黏度,雨量较大时暂停挖槽,并封盖槽口。

3.4 成槽施工

本项目一个标准槽段按6 m长施工,采用“四钻三抓”工艺进行成槽施工,见图2、图3。

图2 挖槽“四钻”(单位:mm)

图3 挖槽“三抓”(单位:mm)

成槽精度控制是难点,要求成槽垂直度必须控制在3‰以内。根据安装在液压抓斗上的探头,实时将偏斜情况反映到驾驶室里的电脑上,驾驶员可根据电脑上四个方向动态偏斜情况启动液压抓斗上的液压推板进行动态纠偏,确保地下连续墙的垂直精度要求。

3.5 钢筋笼制作及吊装

1)为防止钢筋笼吊装过程中产生塑性变形,各类钢筋笼均设置纵向抗弯桁架,拐角形钢筋笼还需增设定位斜拉杆。对于拐角幅及特殊幅钢筋笼除设置纵、横向起吊桁架和吊点之外,另要增设“人字”桁架和斜拉杆进行加强,以防钢筋笼在空中翻转角度时发生变形。

2)安放过程中应做到稳、准、平,防止因钢筋笼上下移动而引起槽壁塌方。

3.6 锁口管吊放

槽段清基合格且钢筋笼安放完成后,立刻用100 t吊车分节吊放拼装锁口管,并垂直插入槽内。锁口管底部插入槽底30~50 cm,以保证密贴,防止混凝土倒灌。

3.7 槽段接头清刷

保证地下连续墙的接缝质量,是地下连续墙施工关键所在,因此对地下连续墙的接头一定要做好保护并彻底清除接头范围内的淤泥,以满足接缝止水要求。用吊车吊住刷壁器上下刷动槽段接头混凝土壁,以清除混凝土壁上的杂物。要求在铁刷上没有泥时才可停止刷壁。

3.8 水下混凝土浇注

1)墙体混凝土按照浇注水下混凝土规范要求采用高于设计强度一个等级的商品混凝土。其设计强度等级C40,抗渗等级P10,实际浇注混凝土强度等级C45,抗渗等级 P10。

2)钢筋笼沉放就位后,应及时浇注混凝土。采用导管法浇注,选用φ250的钢导管,导管插入到离槽底300~500 mm处。浇注混凝土前应在导管内设置球胆,以起到隔水作用,并检查混凝土配合比后方可浇注。待两车混凝土同时就位后,两根导管同时浇注,以保证混凝土的初浇量。浇注时导管插入混凝土深度应始终保持在3~6 m。导管间水平距离一般为1.5 m,最大不大于3 m,距槽段端部不应大于1.5 m。在混凝土浇注时,不得将路面洒落的混凝土扫入槽内,污染泥浆。混凝土泛浆高度30~50 cm,以保证墙顶混凝土强度满足设计要求。

3)不允许发生导管拔空现象。如万一拔空导管,应立即测量混凝土面标高,将混凝土面上的淤泥吸清,然后重新开管放入球胆浇注混凝土。开管后应将导管向下插入原混凝土面下1 m左右,完成混凝土浇注后,还要在地下连续墙外侧采取旋喷桩加固等防水补救措施。

4)为保证商品混凝土的质量,在混凝土浇注前要测试混凝土的坍落度,并做好试块。每幅地下连续墙抗压试块留置2~3组,每两幅地下连续墙留置1组抗渗试块。

3.9 顶拔锁口管

由于本次施工深度较大,对锁口管顶拔的要求很高,锁口管是否能顺利地起拔直接关系到施工的成败。

1)采用顶拔能力达600 t的引拔机,配备长度6 m左右钢锁口管基座,减少对导墙的单位作用力。

2)对分幅进行合理的调整,尤其是部分特殊幅,避免在较小的范围内同时设置2个接头。混凝土浇注4 h后就要开始顶拔锁口管,但第1次顶拔高度不大于10 cm,顶动后,松开引拔机,任锁口管回落到原处。之后,每间隔5 min顶起1次,并根据混凝土浇注上升曲线表和预先留有的混凝土试块判断混凝土是否凝固,从而确定锁口管逐段拔除时间。

3)控制好时间,避免早拔,避免混凝土流到锁口管孔内,一般锁口管提空的下部混凝土浇注完成的时间不少于6 h。

3.10 连续墙墙底注浆

地下连续墙标准段每幅槽段内设置2根注浆管,采用DN40钢管。

1)地下连续墙墙趾注浆时为了保证施工质量,采取隔孔跳注的方式进行施工,采用单向阀式注浆器。在地下连续墙墙身混凝土达到设计强度的70%后开始注浆,注浆压力必须大于注浆深度处土层压力。每根注浆管的注浆压力最高不宜超过2.5 MPa且注浆水泥用量为2 t,水灰比控制在0.5~0.6。

2)墙底注浆终止标准应实行注浆量与注浆压力双控的原则,以注浆量(水泥量)控制为主,注浆压力控制为辅。当注浆量达设计要求时可终止注浆;当注浆压力>2.5 MPa并持荷3 min,且注浆量达到设计注浆量的80%时,可终止注浆,否则需采取补救措施。

3.11 冠梁施工

冠梁将地下连续墙连接成整体,使其形成封闭框架。地下连续墙浇注完毕后即可排除其上部泥浆,待混凝土终凝后即将超灌部分凿除,预留10 cm待冠梁施工时再凿除,并将锚固筋上砂浆除去,采用商品混凝土浇注。

4 结语

目前新建客运专线铁道部调度指挥中心工程已竣工,地下连续墙围护结构未出现渗透水情况。基坑土方开挖完全在无水情况下进行,克服了开挖深度特别深、开挖面积狭长、施工环境复杂等不利因素,支护结构安全,基坑周边土体位移和沉降均符合规范要求,确保了周围道路、地下管线、建筑物的安全。主要有以下3个方面的施工经验:

1)地下连续墙采用“四钻三抓”工艺成槽施工,在抓斗两头钻孔,通过钻孔可以提前将地下部分大块漂石破碎,从而提高地下连续墙的成槽效率。

2)成槽施工前先调整悬吊装置,防止偏心,机架底座应保持水平,并安设平稳。成槽机配备垂直度显示仪表和自动纠偏装置,挖槽时及时纠偏。

3)钻孔完成后,孔内要及时进行回填。泥浆配比要能够护住砂层和卵石层。遇到竖向节理发育的软弱土层或流砂层,应慢速钻进并适当加大泥浆比重。成槽后要尽快浇注混凝土。

[1]郑伟荣.地下连续墙深基坑支护施工技术[J].福建建筑,2012(4):166-168.

[2]闫绍松.建设项目深基坑施工中地下连续墙施工工艺[J].建筑知识:学术刊,2011(10):309-310.

[3]程振华,袁晓晴,李建高.粉砂富水地层超深地下连续墙接头质量控制[J].铁道建筑,2012(3):89-91.

[4]严家友.地下连续墙施工工艺及措施分析[J].江苏建筑,2010(5):97-99.

[5]蔡龙成,李建高.地下连续墙成槽设备选型[J].铁道建筑,2011(9):75-76.

[6]曾海燕.浅谈某建筑地下连续墙基坑支护施工技术[J].建材与装饰,2010(10):169-171.