隧道二衬脱空原因分析及防治

2014-07-30梁敏

梁 敏

(铁道部工程质量安全监督总站上海站,上海 200071)

随着新建铁路等级的提高,隧道施工质量日益受到重视。作为支护和安全储备的二衬结构在混凝土浇筑过程中常受到地质因素、人为因素、技术因素的影响,在衬砌混凝土与围岩之间形成脱空,并在各类隧道病害中占有最大的比重,形成安全隐患。如已开通运营的某沿海铁路,全线74座共计约108.484 km的隧道,检测发现在各类隧道病害中,隧道二衬脱空占病害总数的 94.9%;某城际铁路,全线 26座共计约47.658 km隧道,隧道二衬脱空占病害总数的99.4%。二衬脱空首先会改变衬砌受力结构,使围岩与二衬接触不均匀导致二衬局部受力增大,最终致使二衬开裂;其次会在脱空处形成水囊,随时间推移水囊压力逐渐增大,也会导致二衬开裂渗水。线路开通运营后,每天只能利用有限的天窗时间进行维修,不仅需要投入大量的人力物力,而且还会给列车安全运营带来极大扰动。因此,在建设期间保证衬砌施工质量,杜绝二衬脱空现象是病害防治的根本之策。

1 隧道二衬脱空的分级

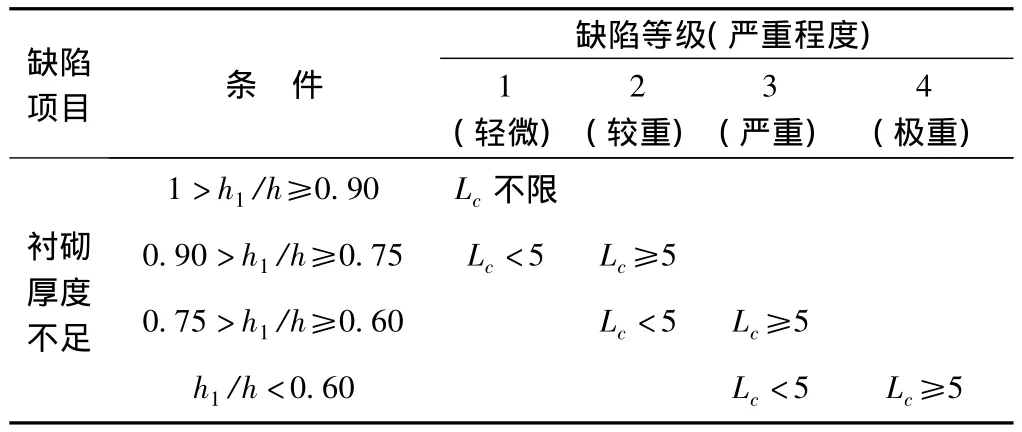

原铁道部发布的《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函[2004]174号)第十三条和第十四条中对隧道衬砌混凝土缺陷进行了量化分级,详见表1、表2。通常情况下严重程度为轻微,则不需整改,其他均需进行整改或者返工。表1、表2中:h为设计衬砌厚度;h1为检测衬砌厚度,当衬砌混凝土存在内部缺陷时,检测衬砌厚度应换算为有效衬砌厚度,即将检测衬砌厚度减去内部缺陷削弱的部分厚度;kLc为衬砌背后回填有空洞地段的测线连续长度;sLc为衬砌背后回填不密实地段的测线连续长度。

表1 隧道衬砌厚度及混凝土强度缺陷量化指标

表2 隧道衬砌背后有空洞或回填不密实、基底不密实的量化指标

2 隧道二衬检测相关规定

隧道衬砌是隐蔽工程,传统的目测或钻孔检测已较少采用,目前常应用地质雷达法对隧道衬砌混凝土厚度及结构进行无损检测,发现可能存在脱空时,再采取钻孔取芯确认。随着无损检测技术的发展,隐蔽工程已不再隐蔽,隧道施工中的质量问题易被发现,若在拱顶回填注浆完成后检测发现二衬存在脱空将难以整改。

《铁路隧道衬砌质量无损检测规程》(TB 10223—2004/J341—2004)中对衬砌需检测的部位给予了明确规定。测线布置应符合下列规定:

1)隧道施工过程中质量检测应以纵向布线为主,横向布线为辅。纵向布线的位置应在隧道拱顶、左右拱腰、左右边墙和隧底各布1条;横向布线可按检测内容和要求布设线距,一般情况下线距8~12 m;采用点测时每断面不少于6个点。检测中发现不合格地段应加密测线或测点。

2)隧道竣工验收时质量检测应纵向布线,必要时可横向布线。纵向布线的位置应在隧道拱顶、左右拱腰、左右边墙各布1条;横向布线线距8~12 m;采用点测时每断面不少于5个点。需确定回填空洞规模和范围时,应加密测线或测点。

3)三线隧道应在隧道拱顶部增加2条测线。

4)测线每5~10 m应有一里程标记。

金丽温扩能改造工程的汤村隧道为双线铁路隧道。施工过程中,上海工程质量监督站委托第三方检测单位上海建科检验有限公司检测时,纵向布线的位置为隧道拱顶、左右拱腰、左右边墙和左右隧底各布1条。见图1。

图1 隧道衬砌检测测线位置示意

3 隧道二衬脱空原因分析

隧道二衬脱空的原因不仅仅是混凝土施工引起,而是涉及多方面,主要有以下几点:

1)光爆控制不好,超欠挖情况较多,初支面不平整。初支面坑洼不平会导致防水板挂设后在其背后形成空洞。

2)防水板挂设松弛度不合适。防水板如果挂设太松,在混凝土浇筑过程中会因挤压形成褶皱,褶皱之间会留下空隙;防水板如果挂设太紧,会造成防水板与初支面之间留下空洞或因压力太大撑坏防水板。隧道防水板施工主要使用热风枪焊接热熔垫圈。施工作业时,热量过大会焊伤防水板,甚至烧穿防水板,若热量偏小则焊接质量差,容易脱焊。两者都易造成防水板挂设的粘结力不足。

3)二衬封端模板拼接不严,尤其是拱部端头模板拼接不密实,存在漏浆、跑浆现象。混凝土由于自重而在初凝前下沉导致拱部局部混凝土脱空。

4)混凝土在浇筑过程中振捣不密实,浇筑完成后附着式振动器振动时混凝土下沉产生空洞。

5)拱部混凝土浇筑不到位,混凝土冲顶不满,在拱部留下空洞。

6)输送泵的泵管拆除过早,混凝土掉落形成漏斗。在混凝土浇筑后,现场施工人员急于拆下输送管,在拆管时,未形成自稳能力的混凝土掉落下来,形成漏斗,造成衬砌脱空。

7)拱顶注浆管埋设不规范。二衬混凝土浇筑时注浆管堵死导致拱顶回填注浆无法施作,二衬拱顶的脱空得不到填充。

4 防治措施

为防止隧道二衬存在质量缺陷影响列车运营安全,通过对隧道二衬施工中各环节的分析可知,在隧道施工中必须注意以下几方面:

1)加强光爆控制和初支控制。光爆不好时岩面坑洼不平,极易导致初支面平整度超标,防水板挂设后会在防水板背后形成空洞。防水板挂设前应先对初期支护喷射混凝土平整度进行检验,对喷射混凝土表面凸凹显著的部位,应在保证不出现欠挖的同时分层喷射找平。外露的锚杆头及钢筋网端头应齐根切除,并用水泥砂浆抹平,确保混凝土表面平顺。

2)防水板采用热熔焊接时应严格按照设计要求的技术条件执行,尽量保持作业人员的稳定性。此外,防水板最好边挂设边用手将防水板压向岩面,测试松弛度是否合适,尤其要注意拱部吊点的连接数量和间距是否满足设计要求。要保证拱部防水板挂设稳固,防止防水板因挂设不稳在混凝土浇筑过程中掉落压入两侧混凝土,造成拱部空洞。

3)因为木模易在现场加工,二衬封端模板一般采用木模板拼接而成。模板拼接时须随时用电动木工锯按现场需要进行木模加工,确保模板拼接密贴,同时也要加固牢靠。二衬端模施工完毕后要有专人检查并将模板缝密封,浇筑混凝土时也要安排专人随时检查端模漏浆及加固情况,如有异常及时处理。

4)混凝土浇筑时务必保证振捣密实,浇筑完成后需要安排专人复检拱部混凝土是否浇筑盈满,若浇筑不满则继续通过地泵压入混凝土直致完全盈满。根据施工经验,以长12 m、高9.5 m衬砌台车为例,台车上需设置高40 cm、宽60 cm的振捣窗口24个,每侧12个。在振捣窗口底边距地面1.8,3.8,5.8 m处各布设1层,窗口沿线路方向间距3 m均匀布设。附着式振捣器在距地面7.6,8.9 m处各布置1排,沿线路方向间距4 m均匀布设,见图2。附着式振捣器开启后振动力强,长时间开启极易造成封端模板爆模,也会导致下部已浇筑好的混凝土表面起砂。当浇筑至拱顶时,上下两层附着式振捣器不可同时开启,每层振捣器开启时间3 s左右,不宜超过5 s,两次开启的间隔时间为5~10 min。

图2 台车振捣窗口及振捣器布置示意(单位:m)

5)二衬混凝土浇筑时常因浇筑工艺及混凝土和易性差等原因导致混凝土无法压满拱顶。根据施工经验,混凝土的现场坍落度应控制在180~200 mm。坍落度过大易导致混凝土和易性差,粗骨料会在竖向泵管的底部堆积导致堵管;坍落度过小则混凝土流动性不佳,不仅容易堵管,而且受地泵压力限制,难以将拱顶完全压满。

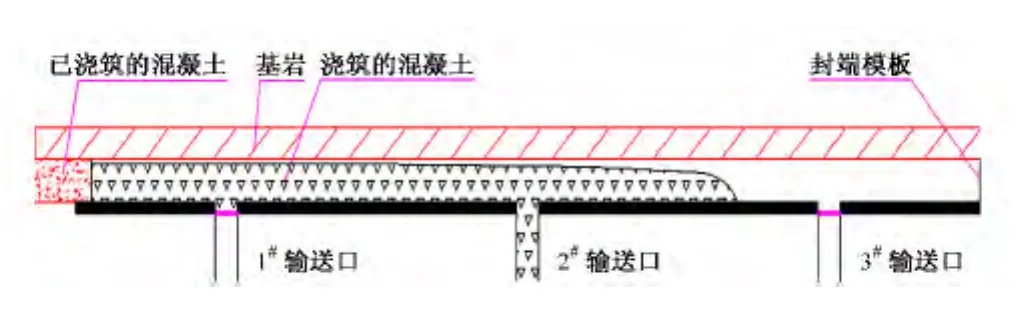

12 m台车在拱顶设置3个混凝土灌入口(见图3),混凝土先由1#输入口压入,将靠近已浇筑端的二衬拱顶浇满混凝土后,逐步将混凝土向模板端挤推,从而既能有效保证靠近已浇筑端的二衬拱顶浇满混凝土,也便于旁站人员从端模处观察拱顶混凝土的浇筑情况。当地泵功率不足以继续输送混凝土时,改由2#输送口继续输送至结束。3#输送口是应急备用口。

图3 二衬混凝土浇筑口示意

混凝土浇筑到拱部时设置观察孔,安排技术员或质检员值班,及时观察浇筑情况,确保拱部混凝土填筑饱满。

6)混凝土浇筑时,应安排专人现场值班。混凝土浇筑完成后要求施工人员不要急于拆下输送管,须待混凝土有一定自稳能力(可观察最后一车混凝土试块的凝固情况)后再拆。在拆下输送管的同时,迅速关闭窗口,用球状松软物堵塞,再用条木和楔木支撑牢固,防止漏浆,避免混凝土掉落。

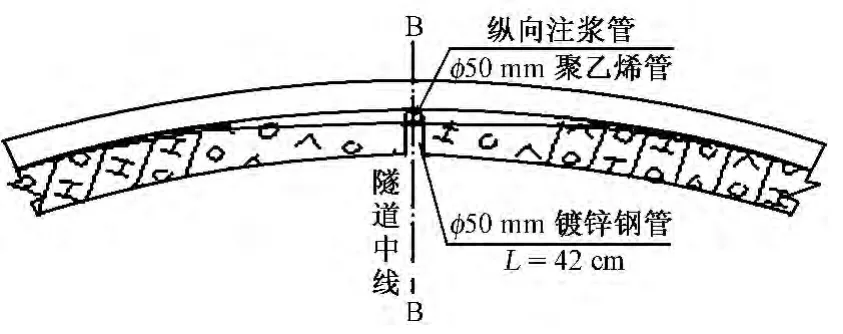

7)预埋好拱顶注浆管,做好拱顶回填注浆工作。拱顶回填注浆是补救二衬拱部脱空的最佳措施。在隧道最顶部贴紧防水板纵向打孔埋设PVC管,再用镀锌钢管引出二衬(引出的管口位于拱顶),在二衬强度达到设计强度后进行拱顶注浆。考虑到拱顶至底板高度差产生的水头压力0.1 MPa和现场试验的终压,注浆泵出口处注浆压力0.1~0.2 MPa,持压时间10 min时注浆效果最理想。注浆压力过小,则注浆不密实甚至浆液不能注入注浆管;注浆压力过大,浆液会渗流至纵向盲管,导致盲管堵塞。拱顶注浆管布设见图4。

图4 拱顶注浆管布设示意

5 结语

隧道运营安全日益受到重视,隧道二衬质量是隧道工程质量评定及运营隧道病害整治的重点之一,研究改良二衬施工工艺,加强施工过程质量管控是预防二衬产生脱空的必要措施。

[1]中华人民共和国铁道部.铁运函[2004]174号 铁路运营隧道衬砌安全等级评定暂行规定[S].北京:中国铁道出版社,2004.

[2]中华人民共和国铁道部.TB 10223—2004/J341—2004 铁路隧道衬砌质量无损检测规程[S].北京:中国铁道出版社,2004.

[3]铁道部工程设计鉴定中心.高速铁路隧道[M].北京:中国铁道出版社,2006.

[4]铁道部第二勘测设计院.铁路工程技术手册 隧道[M].北京:中国铁道出版社,1999.

[5]田家琳.地铁新线区间隧道下穿地铁既有线的二衬施工技术[J].铁道建筑,2008(6):60-62.

[6]佘健,何川.隧道二次衬砌病害通用处治方法研究[J].中国铁道科学,2005(1):26-31.