集装箱码头自动化堆场综合管理系统设计

2014-07-30褚英双

褚英双

随着世界经济和国际贸易的发展,集装箱运输业经历了高速发展阶段。然而,近年来,受全球经济危机的冲击,航运企业结构性供需失衡加剧,经营下行压力加大,并逐步向下游企业传导,这对集装箱码头生产作业和操作模式管理的精细化、系统化、自动化提出更高要求。集装箱码头传统生产作业工艺受人为因素、天气因素、安全事故、人工成本等影响较大,已经很难适应新形势的要求;因此,有必要应用堆场设备自动化及一对多远程操控等技术来提高设备技术性能,优化资源使用效能,顺应集装箱码头操作工艺发展趋势。本文以天津五洲国际集装箱码头有限公司(以下简称五洲国际码头)为例,介绍集装箱码头自动化堆场综合管理系统,以期为集装箱码头提高堆场作业效率、完善管理提供途径。

1 集装箱码头传统操作工艺存在的问题

(1)集装箱码头现有装卸工艺以场地使用为核心,在资源的有效配置及其效能的充分发挥方面存在瓶颈。为此,有必要利用相关设备技术参数及其高度标准化的优势,创新装卸工艺,优化资源使用效能。

(2)集装箱码头场地机械资源配置满足覆盖绝大部分场区低密度分布的要求,由此带来场地设备作业率低、单位工作时间产出量小等负面影响。

(3)五洲国际码头运行数据显示,在传统操作模式下,轨道式集装箱龙门起重机(以下简称轨道吊)运行时间占登录时间的比例为32.8%,等待时间占比为67.2%,也就是说,轨道吊司机平均2/3的上机工作时间均在无动作等待中。

2 集装箱码头自动化堆场综合管理系统设计

2.1 设计目标

(1)在分析集装箱码头传统操作工艺存在问题的基础上,结合顺岸型码头的布局,分析并完善集装箱堆场全自动化轨道吊作业(涉及场到车、车到场、场到场、应急作业等)流程;同时,分析并形成轨道吊与集卡协同作业工艺模式,提出内集卡和外集卡在全自动化轨道吊跨内的远程控制工艺模式。

(2)综合运用视频图像采集技术、超声波传感检测技术、3D激光扫描技术、无线射频技术等,设计和研发远程监控系统、大车防撞系统、吊具定位及防摇系统、集装箱目标定位系统、轨道吊电控系统等,形成轨道吊全自动远程操控关键核心技术。

(3)在集装箱码头原有生产作业系统的基础上,开发生产控制优化系统和堆场任务管理系统,实现原有系统与自动化堆场系统的集成,形成集卡与轨道吊协同作业码头操作系统;通过集卡-轨道吊智能识别定位技术和集卡自动引导技术,实现轨道吊与集卡智能协同作业。

(4)开发自动化堆场综合管理系统软硬件平台,实现全自动化轨道吊与生产作业管理系统的有机结合;开发堆场作业指令智能优选技术和堆场中控技术等,实现轨道吊异步吊箱和远程操控作业;应用集卡防吊起技术、目标定位技术、防撞技术、视频监控技术、远程喊话技术等,保障自动化堆场的安全运行和管理。

2.2 设计框架

五洲国际码头自动化堆场综合管理系统主要由生产指挥中心、中央控制室、自动轨道吊等组成,其通过数据接口与码头原有的COSMOS操作管理系统有机结合。集装箱码头自动化堆场综合管理系统架构如图1所示。

2.3 设计内容

2.3.1 智能集卡跟踪系统

智能集卡跟踪系统集成用于集卡车号识别和定位的有源射频识别技术,并结合电子发卡器实现外集卡入闸发卡和出闸收卡的智能物联模式。该物联模式利用信息提示牌及闸道系统、集卡引导系统,配合红绿灯等多重保护装置完善系统功能,实现集卡准确定位,是解决堆场与岸线平行布局码头自动化模式的关键技术。

2.3.2 堆场任务管理系统

堆场任务管理系统用于堆场资源的管理和分配。首先,该系统根据客户信息,在堆场为集港集装箱预留箱区;其次,该系统按照集装箱的目的港、航线、质量、尺寸等,实现集装箱分类,便于后期集装箱在预留箱区的箱位分配。箱位分配采用启发式算法,按照系统默认选项或操作人员设置的选项进行,规则与算法的参数和模式选择相关。如果堆场没有合适的预留箱区,则需要人工为集装箱安排箱位。堆场任务管理系统不仅实现箱位分配,而且能够有效获取箱区、贝位、箱位等信息,通过可视化界面快速管理和浏览集装箱堆场。

2.3.3 码头生产控制优化系统

码头生产控制优化系统通过指令优选,对作业指令进行系统排列,并根据优先级进行优化后逐条发送给轨道吊,以便轨道吊按照优化后的作业指令进行作业。优先级原则为默认规则,根据指令到达时间并结合集卡定位进行指令作业。如果优先级原则为经济优先规则,系统按照轨道吊当前贝位由近至远、先出口方向后进口方向的原则进行指令排序,轨道吊按此顺序作业;如果优先级原则为航运优先规则,系统按照轨道吊指令先航运后陆运的原则进行指令排序,轨道吊按此顺序作业;如果优先级原则为陆运优先规则,系统按照轨道吊指令先陆运后航运的原则进行指令排序,轨道吊按此顺序作业;如果优先级原则为倒箱优先规则,系统按照轨道吊指令先倒箱后航运和陆运的原则进行指令排序,轨道吊按此顺序作业。

2.3.4 设备远程中央监控系统

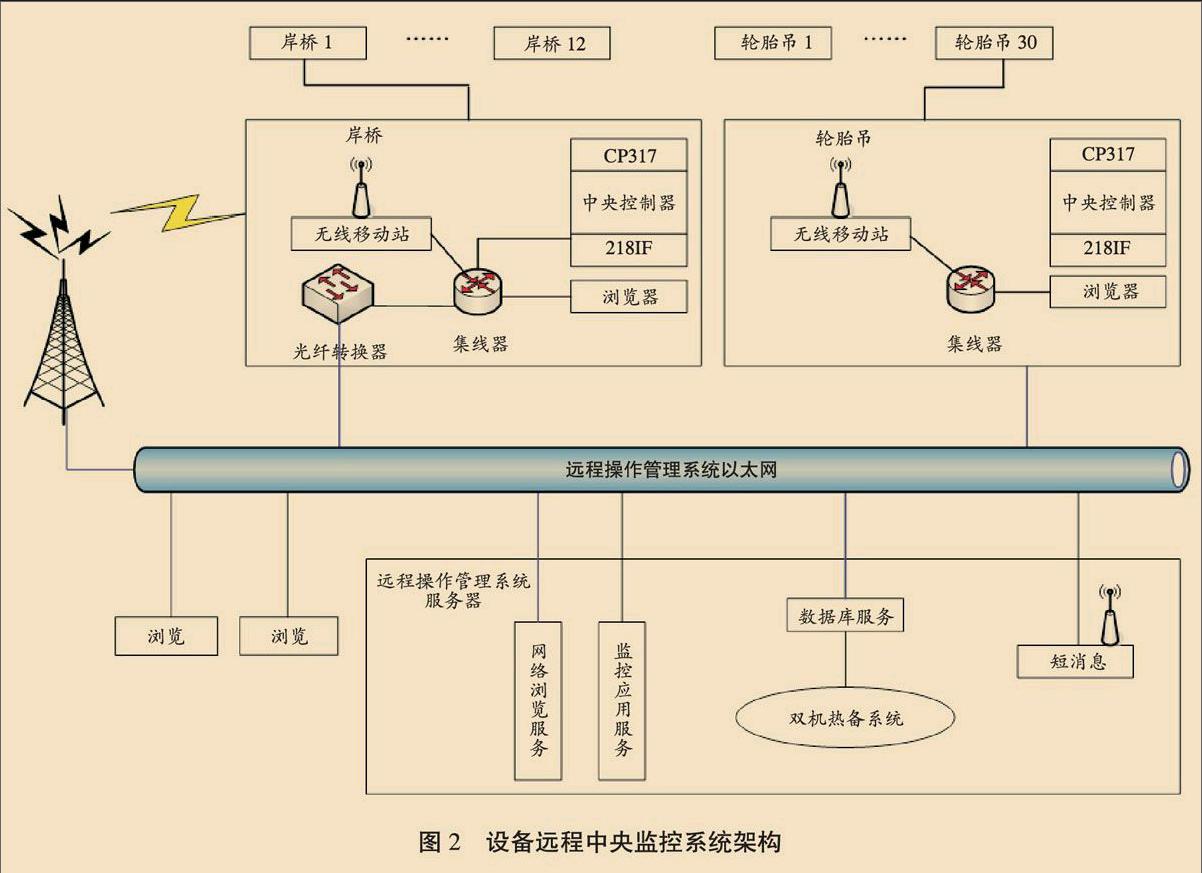

设备远程中央监控系统可以显示起重机的所有信息,模拟仿真起重机,监控设备异常信息,并具有提供设备故障帮助信息以及故障追踪诊断的功能。设备维护画面通常用来监控起重机各个工作组的状态,包括发动机运行时间、制动器和计数器工作状态等。性能报表便于客户获悉起重机运行和生产状况,包括任意时间内集装箱作业量查询、起重机各大机构工作时间及故障发生次数等。设备远程中央监控系统提供的故障报表具有故障过滤、故障帮助、保存打印等功能,例如,当设备发生故障时,系统可以通过发送短信和邮件的方式通知用户。设备远程中央监控系统架构如图2所示。

2.3.5 中央控制室

中央控制室由多个远程操作台组成,操作员通过多个远程操作台监控更多个自动轨道吊。远程操作台包括1台主机、3台显示器、1个输入/输出模块、按钮手柄和1套通信设备。在地面集卡装卸位的侧面安装双向广播设备,该设备与远程操作台上的通信设备进行广播通信。当监控中心监控人员需要提醒自动轨道吊下的集卡司机或指挥集卡司机时,可以使用监控中心的远程操作台,通过设在自动轨道吊大车位置的扩音喇叭进行喊话。监控人员可以根据远程操作台显示的信息远程监控整个自动化堆场,也可以辅助某台自动轨道吊完成较精细的动作(如抓箱等)或处理应急事件。

2.3.6 自动轨道吊

自动轨道吊设计涉及轨道吊可编程逻辑控制器和自动化控制器。轨道吊可编程逻辑控制器主要实现自动轨道吊与远程操作台的信号切换和对接以及轨道吊机构的半自动运行等功能。自动化控制器主要实现自动控制数据处理和系统数据采集:一方面,其直接与轨道吊上原有可编程逻辑控制器通信模块进行实时交互,实现对轨道吊各机构运行的半自动化控制;另一方面,其与远程中央控制室系统服务器进行通信。中央控制室系统服务器为中央控制室数据处理中心,负责与COSMOS码头操作系统通信以及远程操作台动态分配。

3 结束语

五洲国际码头通过实施自动化堆场综合管理系统,在保证整体作业效率的前提下,实现堆场全自动化作业和管理,提高堆场作业智能化水平,实现全天候作业,大幅降低码头生产作业成本。自动化堆场综合管理系统的成功应用推进五洲国际码头整体堆场的全自动化改造,进而使该码头率先建成天津港首个全自动化、智能化集装箱码头堆场。

集装箱码头自动化堆场综合管理系统是形成智能化堆场轨道吊自动操控的关键技术,为港口建设全自动化集装箱码头提供强有力的技术支撑,是集装箱码头实施堆场自动化改造的成功探索,有助于提高集装箱码头整体效率,推动“智慧港口”的建设和发展。

(编辑:曹莉琼 收稿日期:2014-03-25)