某SUV汽车油门踏板振动原因分析与解决

2014-07-27王丽梅郭世辉王海涛李军帅

王丽梅,郭世辉,王海涛,李军帅

(1.长城汽车股份有限公司 技术中心,河北 保定071000;2.河北省汽车工程技术研究中心,河北 保定071000)

某SUV汽车油门踏板振动原因分析与解决

王丽梅1,2,郭世辉1,2,王海涛1,2,李军帅1,2

(1.长城汽车股份有限公司 技术中心,河北 保定071000;2.河北省汽车工程技术研究中心,河北 保定071000)

汽车油门踏板是一种与驾驶员接触频繁的机构,提高其振动舒适性有利于行车安全。针对某SUV油门踏板振脚问题,应用道路车内振动测试、底盘测功机车内振动测试、模态测试等手段逐一排查激励源、传递路径、响应分析,运用CAE手段分析油门踏板安装点动刚度,发现IPI曲线上有异常峰值,油门踏板安装支架加强后,异常峰值消失,油门踏板振动幅值降低1.4 m/s2,主观评价脚麻感消失,最终通过优化油门踏板安装支架问题得以解决。

振动与波;油门踏板;IPI;安装支架;优化

随着汽车行业高速的发展,人们对汽车各方面的振动也越来越关注。保持汽车振动环境的舒适性,对确保行驶安全非常重要,汽车油门踏板作为一种与驾驶员接触频繁的机构,其舒适性是一项不可或缺的品质指标。

油门踏板振动大会使驾驶员感到脚麻,不利于行车安全。本文通过测试分析油门踏板振动,发现问题是由防火墙刚度不足局部模态共振引起,最终通过优化油门踏板安装支架结构问题得以解决。

1 问题描述

某款新研发的四驱SUV,在样车试制阶段,通过主观评价发现车辆在定置升速、行车加速工况下,踩踏油门过程中有振动现象,主观感觉为脚麻。

2 原因分析

2.1 油门踏板振动测试

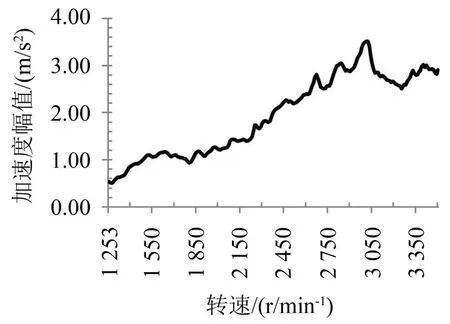

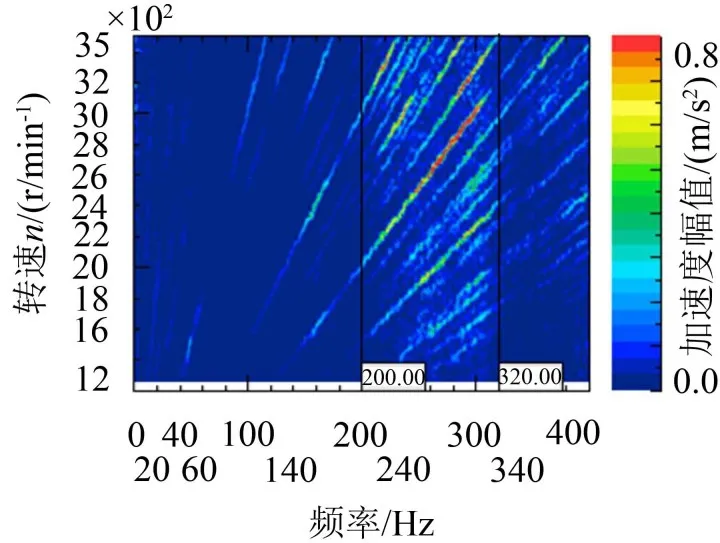

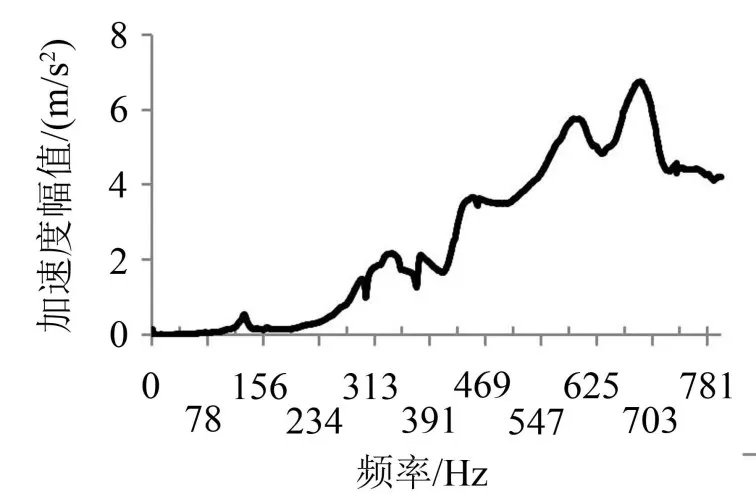

为找到振源,先对振动特性进行分析。在油门踏板摇臂上靠近踏板处沿振动法向布置加速度传感器,同时拾取转速信号,测试工况为三挡部分负荷,测试结果如图1、图2所示。

2.2 问题分析

通过分析油门踏板振动测试结果可知:油门踏板振动幅值随着转速的升高而增大,3 000 r/min时振动幅值达到最大,从频谱图分析可得在200 Hz~320 Hz区间内存在宽频能量带。NVH问题一般通过激励源-传递路径-响应依次排查,该问题跟转速相关,激励源除了发动机外还有加速过程中燃油泵工作频率,结合系统结构依次通过以下途径排查。

图1 油门踏板振动曲线

图2 油门踏板振动频谱图

1)燃油泵工作油管脉动通过防火墙引起油门踏板振动;

2)发动机激励引起油门踏板本体共振;

3)发动机激励引起防火墙局部模态共振传到油门踏板。

2.3 油管脉动影响

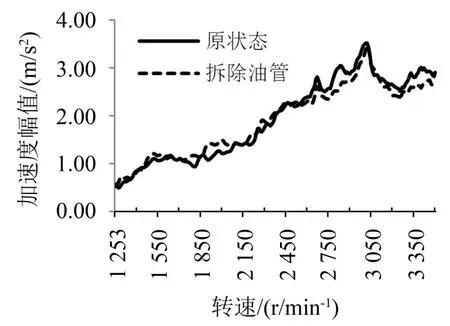

为验证燃油泵工作油管脉动是否为引起问题的根源,需将油管与车身地板和防火墙脱离开,相当于切断传递路径。考虑到行车安全,在底盘测功机上对样车进行道路模拟试验。传感器布置在油门踏板摇臂上靠近踏板处,对油门踏板进行振动测试,采集工况为3挡部分负荷,发动机转速从1 300 r/min升至3 500 r/min,分别采集车辆原状态和隔离油管两种状态下的振动数据,测试结果如图3所示,图中实线为车辆原状态数据,虚线为拆除油管后数据。

通过数据分析,两条曲线基本重合,由此判断油管的脉动频率对油门踏板的振动无贡献,因此排除油管的脉动频率对油门踏板振动的影响。

2.4 油门踏板约束模态测试

图3 拆除油管前后油门踏板振动曲线

在SUV样车整车状态下对油门踏板进行模态测试,由于约束条件不同对踏板测试值影响很大,结合实际使用中油门踏板的开度,分别对0开度、1/2开度、全开三种状态进行测试。测试结果如图4所示。

图4 油门踏板不同开度下的频响函数

由测试结果可知油门踏板0开度时1阶模态值为73 Hz、1/2开度时一阶模态值为106 Hz、全开时1阶模态值为149 Hz,对比油门踏板振动测试数据,这三种状态下的模态值均未与问题频率吻合,因此排除油门踏板本体共振。

2.5 防火墙局部模态影响

油门踏板安装支架在系统结构中起着连接防火墙和油门踏板的作用,且属于刚性连接,油门踏板直接悬挂安装在踏板安装支架上,因此车身振动通过踏板安装支架传递到踏板上的可能性较大。

由于整车状态下防火墙没有多余空间可以布置传感器,结合实际问题,只对油门踏板安装处进行防火墙局部模态测试,共布置两个测点。测试结果如图5所示。

通过数据分析发现防火墙油门踏板安装处局部模态分布较多,且在132 Hz、296 Hz处的模态与图6中油门踏板振动频谱图中的能量带频率吻合,初步判定该问题是由防火墙上油门踏板安装支架处刚度不足,局部模态共振引起油门踏板强迫振动。

3 优化方案制定及实施

若车身防火墙刚度不足,尤其在踏板安装处,这些局部模态很容易被激起能量放大产生共振,所以优化方案方向为提高油门踏板安装点处的动刚度。

图5 防火墙局部频响函数

图6 油门踏板振动测试频谱

动刚度分析是评价车身安装点NVH性能的重要方法。动刚度是结构产生单位振幅所需要的动态力,表征了结构在动态载荷下抵抗变形的能力。动刚度并不是一个常数,其对频率的改变而变化,是频率的函数。

对车身进行动刚度分析时,输入为源点单位力,输出为源点加速度响应,源点加速度曲线则称为IPI(Input Point Inertance)曲线,IPI分析是评价车身安装点NVH性能的重要方法,用于考察车身各连接点的局部刚度。IPI的计算公式为[3]

由IPI分析得到一个连接点某方向的响应曲线,根据前面的公式可得到该点的动刚度Κa,如果该点在某个频率的动刚度太低,IPI曲线在此处就会有一突显峰值。

3.1 优化油门踏板安装支架结构,提高安装点动刚度

油门踏板安装支架通过点焊刚性连接到防火墙上,支架的结构形状、厚度及焊点分布都会影响三个安装点处的动刚度。

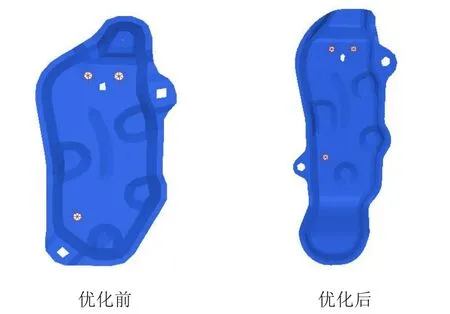

基于上述,针对油门踏板安装支架提出优化方案,结构上加宽顶端、加长下端,将厚度由原来的0.8 mm增加至1.5 mm,增加并合理布置相应的焊点,综合考虑防火墙整体空间布置后优化结构如图7所示。图中三角形区域为油门踏板安装点,分别命名为左上安装点、右上安装点、下安装点,圆点代表焊点位置。

图7 油门踏板支架结构优化

3.2 优化方案CAE分析

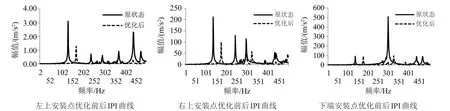

为了缩短方案验证周期,先运用CAE分析软件进行计算,运用LMS Virtual Lab软件对三个安装点进行IPI分析计算,将每个连接点的每个方向(X、Y、Z)的激励载荷定义为一个载荷工况,载荷为1 N的集中力,频率范围为所关注的中低频率,同时将激励点定义为响应点,且响应自由度与激励自由度相同。由于油门踏板振动法向在整车坐标系中表现为X,所以我们只关注X方向的IPI曲线特征,计算结果如图8所示,图中实线为原始方案计算结果,虚线为优化方案实施后计算结果。

由以上数据分析可知,优化前两个上安装点在134.2 Hz处、下端安装点在296 Hz处存在明显的峰值,与防火墙局部模态频率132 Hz、296 Hz吻合,进一步验证了问题是由安装点刚度不足引起,安装支架优化后三个安装点X方向的IPI曲线峰值均得到削减,下端安装点效果最明显。

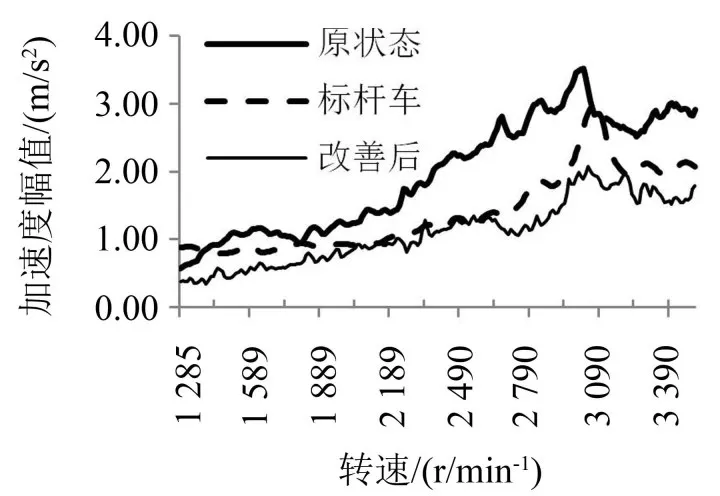

3.3 优化方案实施验证

最终针对优化方案制作样件装车,对标杆车及优化方案实施后车辆进行油门踏板振动测试,测试结果对比如图9所示,图中粗实线为原始状态油门踏板振动曲线,虚线为标杆车油门踏板振动曲线,细实线为优化方案实施后油门踏板振动曲线。

同时对优化方案进行主观评价,验证方案的可行性及优化效果,主观感觉行车加速过程中脚麻感消失,结合测试数据,充分验证了优化方案的改善效果。

图8 IPI计算结果

图9 优化前后油门踏板振动数据

4 结语

通过“源-路径-响应”的思路,排查到油门踏板的振脚现象是由防火墙在油门踏板安装处刚度不足引起局部模态共振,通过优化油门踏板安装支架问题得以解决。

优化过程中运用到了CAE分析手段,结合车身安装点动刚度分析,利用LMS Virtual Lab软件对车身防火墙上油门踏板三个安装点进行IPI分析,结构优化后IPI曲线上突出峰值频率处幅值得以削减,然后对优化后的方案进行试验验证,油门踏板振动法向上振动幅值有了明显的降低,主观评价脚麻感消失,最终验证了优化方案的有效性及可行性。

[1]Kim K,Choi I.Design optimization analysis of body attachment for NVH performance improvements[J].SAE Paper,2003-01-1604.

[2]庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理工大学出版社,2006.309-323.

[3]王志亮,刘波,桑建兵,等.动刚度分析在汽车车身结构设计中的应用[J].机械设计与制造,2008(2):30-31.

[4]高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

[5]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[6]张猛,陈剑,陈勇敢.基于频率响应灵敏度的车身结构的优化设计[J].噪声与振动控制,2011(6):135-138.

[7]张守元,张义民.动力总成—车身系统的导纳与振动传递的特性[J].噪声与振动控制,2012(1):69-71.

CauseAnalysis of Vibration of an SUVAccelerator Pedal and Its Solution Strategy

WANG Li-mei,GUO Shi-hui,WANG Hai-tao,LI Jun-shuai

(1.R&D Center of Great Wall Motor Company,Baoding 071000,Hebei China; 2.Automotive Engineering Technical Research Center,Baoding 071000,Hebei China)

∶Accelerator pedal of the vehicle is a mechanism used frequently by drivers,and its comfort is immediately related to driving safety.In this paper,the vibration of an SUV accelerator pedal was analyzed.The internal vibration test and the modal test of the vehicle on road with chassis dynamometer were conducted to analyze the excitation source, transmission path and the response.The dynamic stiffness at the installation points of the accelerator pedal was simulated by means of CAE.Some abnormal peak values were found on IPI curve,but they disappeared after strengthening the installation bracket of the pedal.The test result shows that after optimizing the bracket installation of the pedal,the vibration amplitude of the accelerator pedal is reduced by 1.4m/s2,and the vibration of the pedal disappears according to subjective evaluation.

∶vibration and wave;acceletator pedal;IPI;installation bracket;optimization

O422.6< class="emphasis_bold">文献标识码:ADOI编码:

10.3969/j.issn.1006-1335.2014.06.051

1006-1355(2014)06-0232-04

2014-03-11

王丽梅(1988-),女,山西吕梁人,学士,助理工程师,主要研究方向:汽车车身振动控制。

E-mail∶meizi1204@126.com