叉车振动仿真及发动机总成悬置优化

2014-07-27周洪威李雪梅刘夫云杨运泽伍建伟

周洪威,李雪梅,刘夫云,杨运泽,伍建伟

(桂林电子科技大学 机电工程学院,广西 桂林541000)

叉车振动仿真及发动机总成悬置优化

周洪威,李雪梅,刘夫云,杨运泽,伍建伟

(桂林电子科技大学 机电工程学院,广西 桂林541000)

利用ADAMS软件建立某型叉车整车在怠速工况下的振动仿真模型,并进行实验验证,实验表明通过采用对连接螺栓的柔性化方法可以有效提高叉车仿真模型的准确性。在此基础上利用ADAMS试验设计方法,对整车动力总成悬置刚度阻尼匹配进行优化,结果表明通过刚度阻尼的合理匹配能在一定程度上改善整车车架上的振动情况。

振动与波;叉车;ADAMS仿真分析;刚度阻尼匹配;减振

内燃叉车因为功能广泛、机动性强得到广泛应用,但随着市场竞争的加剧以及客户对产品要求不断提高,对叉车的振动噪声控制变得日益重要。叉车在怠速工况下的振动是叉车振动最为剧烈的工况之一,叉车在怠速工况下发动机的激励传递至车架,并通过叉车护顶架的座椅、方向盘和脚踏板的振动传递给叉车的操作者,影响了叉车的操控性和舒适性。目前对叉车的振动控制主要通过对叉车车架结构的优化和叉车护顶架结构的优化进行改进。这些改进措施在一定程度上可以减少整车的振动,但优化方法较复杂而且成本较高。本文应用ADAMS动力学仿真软件建立了怠速工况下叉车整车的振动仿真模型,通过柔性化连接螺栓提高了整车振动仿真模型的准确性,并对动力总成悬置处刚度阻尼进行了优化,优化结果表明,通过刚度阻尼的合理匹配能在一定程度有效改善叉车的振动特性,达到减振的目的。

1 叉车整车的三维实体模型

叉车的整车结构划分为护顶架、车架、驱动桥、后桥、动力总成和门架起升装置等。车架是叉车全部零部件布置连接、安装的基础平台,不仅承担着发动机、底盘、护顶架和装卸搬运货物的全部重量[1],它的前端刚性地安装并固定到驱动桥上,后端通过中间铰轴支撑在转向桥上。驱动桥和转向桥一起,支撑着全车。本文主要是对车架和动力总成的仿真,不考虑护顶架及门架处的响应情况。因此,在三维软件Creo中建立了车架、驱动桥,动力总成等关键部件的实体模型,如图1所示。然后再转化为中间格式stp文件,为后续导入动力学仿真软件ADAMS中进行仿真及优化做好准备。

图1 Creo中叉车三维模型

2 叉车怠速工况下的振动激励

车辆在作业和行驶过程中必然受到各种振动激励的影响,发动机工作时的振动和路面不平度激励是车辆发生振动的主要原因。叉车工作环境通常较为狭窄,运输货物时的频繁起步和装载与卸载货物时都为怠速工况,怠速工况为叉车主要工况之一,而且主观体验本叉车怠速工况振动较为剧烈,因此本文仿真与优化主要考虑是怠速工况,对怠速工况下的激励进行了分析。在发动机工作时,发动机既是激励源又是受迫的振动体。发动机工作时,发动机气缸的燃气压力和运动部件产生的不平衡惯性力与力矩的作用,激励着车辆不断的产生振动,如果这些力和力矩与整车的其它子系统或者来自路面的激励发生耦合时,那么整车的振动将会大大的加剧,影响乘坐的舒适性与安全性。

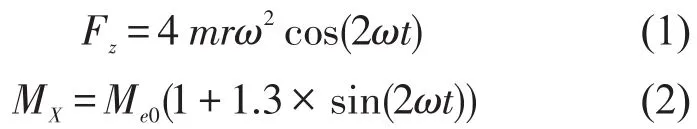

本文分析的叉车采用的四缸直列四冲程柴油机,点火顺序依次为1-3-4-2,曲柄夹角为180°。在对发动机施加激励时气缸工作压力难以施加,依据内燃机动力学理论可知,发动机所产生的激励主要为2阶往复惯性力Fz和绕曲轴旋转的倾覆力矩

式中m为单缸活塞及往复运动部分质量,单位为kg;r为曲柄半径,单位为m,ω为发动机曲轴转动的角速度,单位为rad/s,Me0为发动机的输出扭矩,单位为N×M。

3 叉车传动系振动测试

叉车的传动系主要为:发动机飞轮与变速箱连接,变速箱与前桥连接作为驱动桥,后桥与车架连接作为转向桥。因此发动机产生的激励传递路径为:一,通过悬置传递传递至车架,二、通过传动系向前传递。飞轮与变速箱的连接以及变速箱与前桥的连接通过螺栓连接。为了了解整车的振动传递,对该叉车传动系进行振动测试。实测数据表明,整车怠速工况下传递系功率谱密度主要集中在23 Hz处,发动机飞轮端与变速箱飞轮端在23 Hz处功率谱密度分别为0.46 g2/Hz和0.21 g2/Hz,可以推断连接螺栓在怠速工况下存在弹性变形。针对这种情况,本文提出了对连接螺栓的柔性化方法进行建模,提高仿真的准确性。同时也建立了刚性连接螺栓仿真模型,并对整车进行实验测试,通过对三组数据的对比分析,结果表明柔性化连接螺栓可以有效提高整车建模的准确性,为整车的动力学仿真优化提供了较为准确的模型。

4 ADAMS动力学模型及仿真

ADAMS是机械系统动力学分析和仿真的主流软件之一,用于虚拟样机分析,可对整个机械进行静力学、运动学和动力学等分析。它有强大的分析和后处理功能,任何有运动部件的机械系统都可以进行建模与仿真分析,在与机械系统经历的真实环境相似的条件下对系统进行运动学和动力学仿真分析。同时,它还可以用来检验实验数据的正确性以及发现影响机械系统性能主要参数,并通过优化来寻求这些参数的最优组合以改进整个系统的性能[3]

4.1 ADAMS整车模型的建立

把前面通过Creo建立的整车三维模型,通过中间格式step导入ADAMS,导入后进行简化,简化掉一些不影响动力学响应的结构,这样可以加快仿真速度,节约系统资源。因为是导入模型需要对模型重新赋予属性。该叉车的各项基本参数如表1。

表1 动力总成基本参数

其他参数如下:

额定起重量/N:30 000

额定功率/kW/r/min:37/2 650

最大转矩/Nm/r/min:145/1 800

前轮胎的静力半径/mm:345

后轮静力半径/mm:222

前轮静刚度/kg/cm:813.15

后轮静刚度/kg/cm:166.25

4.2 螺栓柔性化建模

4.2.1 ADAMS多柔体系统动力学理论

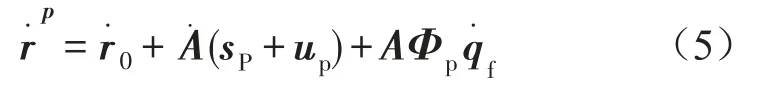

ADAMS柔性模块采用模态来表示物体弹性,其基本思想是赋予柔性体一个模态集,采用模态展开法,用模态向量和模态坐标的线性组合来表示弹性位移。

在ADAMS柔性体系统中的坐标系定义如图2,包括惯性坐标系er和动坐标系eb。

图2 ADAMS柔性体坐标系

动坐标系可以相对惯性坐标系进行有限的移动和转动,同时引入弹性坐标来描述柔性体上各点相对动坐标系统的变形。对于柔性体上任意一点,其位置向量为

r为P点在惯性坐标系中的向量;r0为浮动坐标系原点在惯性坐标系中的向量;A为方向余弦矩阵;SP为柔性体未变形时P在浮动坐标系中的向量;up为相对变形向量。对于点P,该单元的变形采用模态坐标来描述,有

Φp为点P里慈基向量要求的假设变形模态,qf为变形的广义坐标。

柔性体上任一点的速度向量及加速度向量可以通过式(4)对时间求1阶导数和2阶导数得到

在ADAMS中外加载荷包括单点力与扭矩、分布式载荷以及残余载荷。

(1)单点力和扭矩

力和扭矩以矩阵形式写出,在标记点K的局部坐标系表示为

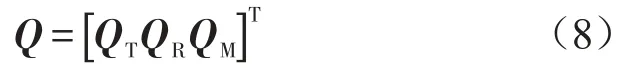

广义力Q由广义平动力,广义扭矩和广义模态力组成,可表示为

平动坐标下的广义力可以通过转换单点力Fk到全局坐标系er下来获得,即

其中A为标记点K上的坐标系相对于全局坐标的欧拉角变换阵。

通过投影单点力和单点力矩到模态坐标上,可得到P点处的广义模态力

其中Φp和对应于节点P处的平动和转动自由度的模态斜方阵。F1,T1为K点全部坐标系上的力、力矩。

(2)分布式载荷

在FEM软件中运动方程

其中M和K为柔性体上有限元的质量和刚度矩阵,而x和F为物理节点的自由度矢量和载荷矢量。利用模态矩阵Φ可以得到节点力矢在模态坐标上的投影为

(3)残余载荷

由于模态截断,很多情况下施加的力并不能进行投影,这些力被称为残余载荷,可以将其看为已投影到了被剪断的高阶模态坐标上。残余载荷可表示为

与残余载荷相关的是残余矢量,可看成是把残余载荷施加于柔性体时产生的变形。

多柔体系统能量的计算包括动能和势能

(4)动能和质量矩阵

考虑节点P变形前后的位置、方向和模态,柔性体的广义坐标可表示为

速度表达式在系统广义坐标上的时间导数ξ..中表达式

柔性体的动能为其中mP和IP分别为节点P的节点质量和节点惯性张量;为点B相对于全局坐标基德角速度在局部坐标基中的斜方阵表示。将关系式代入上式,得到动能的关系表达式

其中M(ξ)为质量矩阵

(5)势能和刚度矩阵

势能一般分为重力势能和弹性势能两部分,可用下列二次项表示

在弹性势能中,K是对应于模态坐标q的结构部件的广义刚度矩阵,通常为常量。

(6)能量损失和阻尼矩阵

阻尼力依赖于广义模态速度并可以从能量损耗函数

矩阵D包含阻尼系数dij,它是常值对称阵。

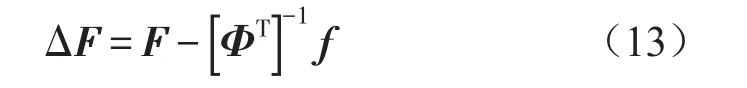

(7)多柔体动力学方程

柔性体的运动方程从下列拉格朗日方程导出

其中ψ为约束方程;λ为对应于约束方程的拉氏乘子;ξ为广义坐标;Q为投影到ξ上的广义力;L为拉格朗日项,定义为L=T-W,T和W分别表示动能和势能;Γ表示能量损耗函数。

将求得的T,W,Γ代入上式,得到最终的微分运动方程为

4.2.2 螺栓柔性化建模

根据ADAMS多柔体动力学理论知识,首先需要对螺栓进行网格划分即进行模态计算,弹性体的每阶模态对应于一个广义模态坐标,相应的影响模型的自由度。

本文在对螺栓进行柔性化时,把实体模型导入有限元软件Ansys中进行网格划分。Ansys中的柔性化螺栓采用实体单元SOLID 45进行网格划分,并定义材料属性。根据飞轮与变速箱的连接情况及变速箱与前桥的连接,在螺柱的中间长度处及螺柱的根部设置外接节点,以便传递力和力矩生成,最后生成MNF文件,该文件中已包括构件的所有信息。

在ADAMS/View Flex中导入创建的螺栓柔性化MNF文件后,把螺栓移动到安装位置,用固定副约束螺栓与连接件。

4.3 整车其他部件模型的建立

本文仿真的叉车是平衡重式叉车,所以配重对整车的响应有一定影响,在ADAMS模型中配重用矩形替代,各项参数通过Creo建立三维模型测量得到。另外还有轮胎模型,ADAMS/View中提供了五种轮胎模型:Delft轮胎模型、Fiala轮胎模型、Simithers轮胎模型、UA轮胎模型和User Defined模型[4]。仿真模型不需要进行操作性和稳定性分析,所以通过ADAMS导入较简单的Fiala轮胎模型,参数的设置按表1中的参数进行设置。前桥和后桥的参数设置通过三维软件测得输入ADAMS模型。发动机悬置用BUSHING替代,根据悬置实际数值,输入悬置的三向刚度和阻尼系数,KX=KY=600(N/ mm),KZ=426(N/mm),三个方向阻尼系数C均为0.7。此处扭转刚度和阻尼设置为0。ADAMS中的整车模型如图3所示。

图3 ADAMS中整车模型

5 ADAMS中整车仿真及结果

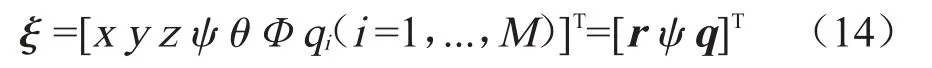

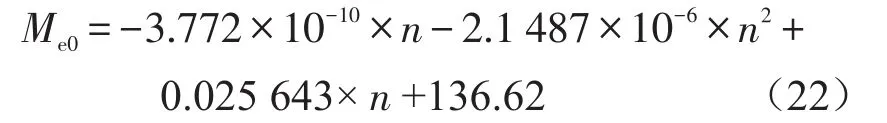

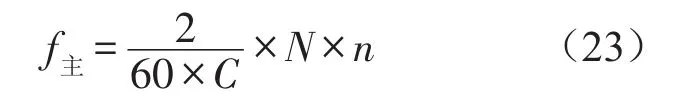

通过前文对整车的激励源的分析,将激励力(力矩)简化为发动机质心处的2阶往复惯性力和倾覆力矩,根据发动机外特性曲线拟合发动机的的输出扭矩,拟合曲线的表达式为

式中n为发动机转速单位为r/min。

对点火均匀的四缸发动机来说,其输出扭矩呈周期性脉动,在发动机怠速时表现更为明显。根据经验公式,直列四缸发动机的激励主频率为[5]

式中f主为发动机激励主频率,单位为Hz;N为气缸数;n为发动机转速,单位为r/min;C为发动机的冲程数。

本文考虑的是怠速工况,发动机的曲轴转速为750 r/min,计算发动机激励频率为25 Hz,在质心处施加激励为

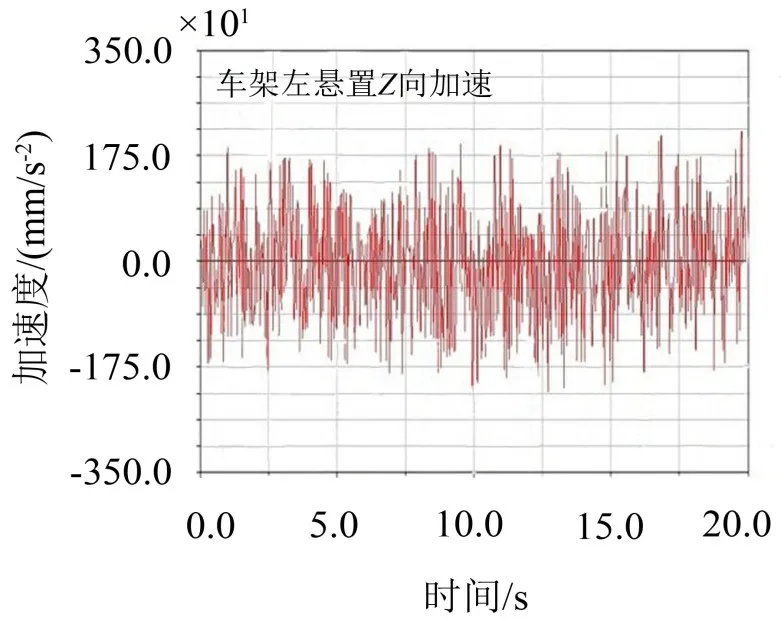

因为发动机安装角度很小,忽略发动机角度的影响,左右两边基本对称,所以只在左边发动机悬置处和车架左边悬置处设置测点,测量加速度Z向(竖直方向,下同)加速度,分析悬置处振动传递情况。仿真时间和采样时间均为20 s,柔性化连接螺栓模型仿真加速度有效值:RMS发动机=10 125 mm/s2,RMS车架=1 073 mm/s2。刚性连接螺栓模型仿真加速度有效值:RMS发动机=8 095 mm/sec2,RMS车架=608 mm/sec2。如图4、图5、图6、图7所示。

图4 柔性连接螺栓模型发动机左边悬置处Z向仿真加速度

图5 柔性连接螺栓模型车架左边悬置处Z向仿真加速度

6 整车实测数据及对比

为了验证本文仿真模型的准确性,对整车在怠速工况下进行了实测,测点为发动机左边悬置处Z向,加速度和车架左边悬置处Z向加速度。测试设备及软件清单如下:

东华测试DH 5923动态信号测试分析系统

丹麦Bruel&Kjaer公司4508 B加速度传感器

实验测试点的安装位置如图8所示。

图6 刚性连接螺栓模型发动机左悬处Z向加速度

图7 刚性连接螺栓模型车架左悬处Z向加速度

图8 实验测试测点安装位置

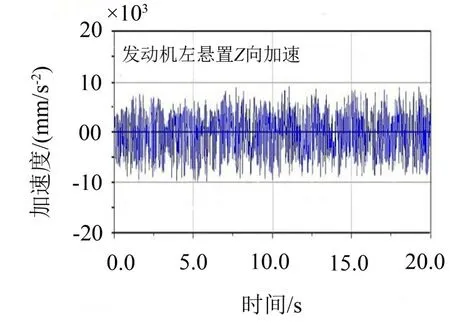

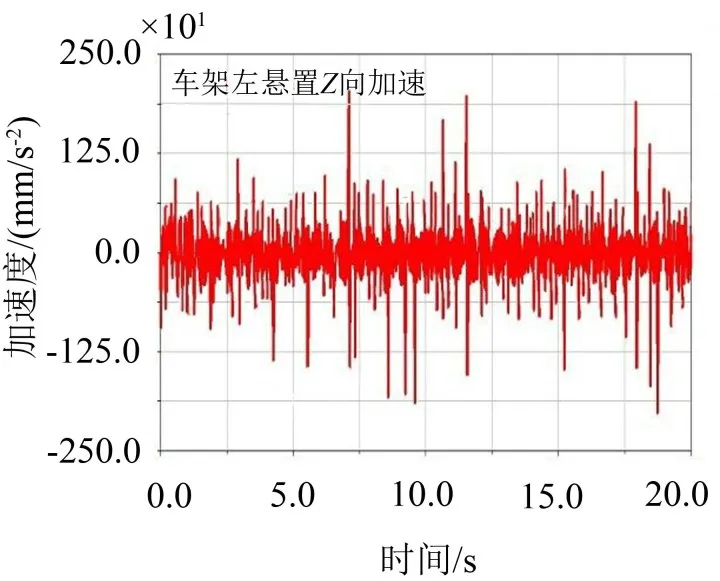

实验采集的数据导入ADAMS中进行对比。实测数据发动机左悬置处加速度有效值:RMS发动机=10 348 mm/sec2,RMS车架=1 380 mm/s2,如图9和图10所示。

定义传递率

把仿真加速度有效值和实测加速度有效值代入上式公式计算传递率,刚性连接螺栓模型传递率T仿真1=0.075,柔性化连接螺栓模型传递率T仿真2= 0.106,实测传递率T实测=0.13,刚性连接螺栓传递率误差为43%,柔性连接螺栓模型传递率误差为18%,可以看出柔性化连接螺栓准确性较高。这表明采用在ADAMS中,对飞轮与变速箱以及变速箱与前桥等连接螺栓进行柔性化的方法方法可以有效提高叉车仿真模型的准确性。

图9 实测发动机左悬置处的Z向加速度

图10 实测车架左悬置处的Z向加速度

7 ADAMS动力总成优化

动力总成悬置系统的最基本功能有[5]:

1)固定并支撑汽车动力总成;

2)承受动力总成内部发动机旋转和平移质量产生的往复惯性力及力矩;

3)承受汽车行驶过程中作用于动力总成上的一切动态力;

4)隔离由于发动机激励而引起的车架或车身的振动;

5)隔离由于路面不平度以及车轮所受路面冲击而引起的车身振动向动力总成的传递。因此动力总成的悬置系统的优化对整车振动的控制非常重要。从上文仿真与实测结果看,仿真数据具有一定准确性可以在此基础上进行优化。整车动力总成的优化一般从以下几个方面考虑:

(1)发动机总成悬置系统的六自由度解耦或者部分解耦;

(2)发动机总成悬置系统固有频率的匹配;

(3)发动机总成悬置系统的振动传递率或者支撑处加速度响应最小[6]。

动力总车悬置系统的动力学特性与发动机的质量、转动惯量及悬置系统的支承位置、支承元件刚度、阻尼及安装角度有关[7]。动力总成本身特性通常较难改变,发动机悬置的位置及角度成本较高,因此主要以发动机悬置的刚度和阻尼作为设计变量,以发动机支撑处车架上的加速度作为目标函数,对整车动力总成进行优化。

因为整车左右悬置使用相同橡胶阻尼材料,其刚度阻尼值理论上应该相等。在ADAMS中建立设计变量KX、KY、KZ、C分别表示悬置处三向刚度和阻尼,为了尽量进行较少改动,采用的悬置依旧为圆柱形橡胶悬置即KX=KY。考虑到实际情况,橡胶悬置的阻尼比依次为0.05,0.1,0.15。X,Y,Z向的刚度为300~800(N/mm)。

ADAMS中提供的参数化优化分析有设计研究、试验设计、优化分析。设计研究是指设计变量集中只有一个变量在其变化区间内变动的目标函数的变化情况,此时目标函数只是一个设计变量的函数,其他设计变量不变。设计研究只针对一个设计变量的变化进行分析,而试验设计可以同时针对多个设计变量的变化进行分析。具体分析时,将多个设计变量的取值划分组,研究这些设计变量不同组合时目标函数的变化情况。优化分析是定义好目标函数和约束函数,在满足约束条件小于等于零的情况下,目标函数达到最优。综合以上分析的特点,本文的优化分析采用DOE试验设计进行。其组合方式依次在阻尼比为常数的情况下,设计变量为KX=KY、KZ且均在取值范围内取值,以车架悬置处Z向加速度有效值为目标函数,总共仿真了75次。

依据仿真优化的结果,在KX=KY=555(N/ mm),KZ=550(N/mm),阻尼比为0.05,或者KX= KY=640(N/mm),KZ=425(N/mm),阻尼比为0.1及KX=KY=377(N/mm),KZ=550(N/mm),阻尼比为0.15时车架悬置处Z向加速度有效值较低,可以在一定程度上控制叉车振动。取优化数据中的KX= KY=555(N/mm),KZ=550(N/mm),阻尼比0.05,进行仿真,改进后的车架加速度有效值RMS车架=827 mm/s2,加速度曲线如图11所示。

从图可以看出Z向加速度较优化前振幅减少,有效值较优化前有所降低,车架加速度有效值降低23%,车架振动得到了一定程度的改善。

图11 改进后车架处Z向加速度

8 结语

本文基于ADAMS对叉车整车的振动进行了仿真,并通过对连接螺栓的柔性化提高了整车仿真建模的准确性。应用ADAMS试验设计方法进行刚度阻尼的优化,结果表明优化后的刚度阻尼匹配可以降低整车在怠速工况下的振动,提高了整车的操控性和舒适性。因此在对整车进行振动控制时,采用刚度阻尼的合理匹配可以在较低成本的情况下有效改善整车的振动性能。

[1]李甲.某型3 t叉车结构有限元分析及减振研究[D].太原:太原科技大学,2011.

[2]叶向好.汽车发动机动力总成悬置系统隔振性能的优化设计研究[D].杭州:浙江大学,2005.

[3]李增刚.ADAMS入门详解与实例[M].北京:国防科技大学,2010.

[4]李军,邢俊文,覃文洁.ADAMS实例教程[M].北京:北京理工大学,2002.

[5]梁天也,史文库,唐明祥.发动机悬置研究综述[J].噪声与振动控制,2007,01:6-10.

[6]郑忠法,张奠忠,郑国世.直列四缸柴油机二阶往复惯性力平衡机构开发研究[J].汽车科技,2003.

[7]李令兵,陈剑,吴赵生.基于ADAMS的发动机悬置系统设计[J].噪声与振动控制,2007,06:42-44+58.

Vibration Simulation of a Forklift Truck and Optimization of Its Engine Mounting System

ZHOU Hong-wei,LI Xue-mei,LIU Fu-yun, YANG Yung-ze,WU Jian-wei

(School of Mechanical&Electrical Engineering,Guilin University of Electronic and Technology, Guilin 541000;Guangxi China)

∶The model of a forklift truck is built for vibration simulation in idling condition by means of ADAMS software.The result of simulation is verified experimentally.It shows that the accuracy of the forklift truck simulation can be effectively improved by raising the flexibility of the bolt joints.On this basis,the match between stiffness and damping of the powertrain suspension of the forklift truck is optimized by using ADAMS software.Results demonstrate that the reasonable match between stiffness and damping can improve the vibration condition of the truck.

∶vibration and wave;forklift ADAMS simulation analysis;stiffness and damping match;vibration reduction

TB123

B

10.3969/j.issn.1006-1335.2014.06.015

1006-1355(2014)06-0065-06+89

2014-03-14

广西科技攻关项目:桂科攻1348014-6;国家自然科学基金:51265006;广西科技开发项目:桂科攻1348005-11

李雪梅(1972-),女,重庆人,教授,硕士生导师,研究方向:CAD及智能化设计,汽车振动与噪声控制。

周洪威(1989-),男,湖南邵阳人,硕士研究生,研究方向:汽车振动与噪声。

E-mail∶513727375@qq.com