汽车前副车架结构设计与强度对比分析

2014-07-27纪金亮

周 瑾 纪金亮

(郑州日产汽车有限公司技术中心,河南 郑州 450016)

汽车前副车架结构设计与强度对比分析

周 瑾 纪金亮

(郑州日产汽车有限公司技术中心,河南 郑州 450016)

本文以麦弗逊式前悬架系统中的副车架为研究对象,利用有限元分析方法,分析了因底盘结构布置的影响,设计的两种不同加强管梁结构的副车架总成的强度和模态对比分析。包括在两种制动工况和两种侧向力工况下的强度分析对比,以及分别在自由模态和约束模态下的频率分析与振型分布对比,为副车架的后续结构设计与改进提供了理论依据。

麦弗逊式悬架;副车架;强度;模态

1 概述

在汽车麦弗逊式前悬架系统中,副车架起着重要的作用。主要是通过很好的悬挂连接刚度,阻隔振动和噪声,减小振动直接进入车厢,从而带来较好的舒适性。另一方面副车架还是重要的承载元件,连接发动机悬置、转向器、稳定杆等零部件[1]。因此,在副车架设计开发时必须考虑其总成中各零部件的强度、刚度及模态等结构特性,以便在安全寿命时间内,保证其正常功效的发挥。在前副车架的结构设计过程中,因为整车上如发动机悬置系统、转向系统等相关系统的空间布置要求,有时需要对副车架进行一定程度的结构改进设计。在某车型麦弗逊式前悬架系统设计过程中,因发动机后悬置的布置需要,变更了副车架总成中的加强管梁,为此,利用有限元法对两种不同加强管梁结构的副车架在各工况下的强度、模态进行分析并详细对比,以便了解加强管梁结构型式的不同对副车架强度及模态的影响情况,为副车架的后续设计改进提供理论依据。

2 模型描述

2.1 副车架总成结构数模

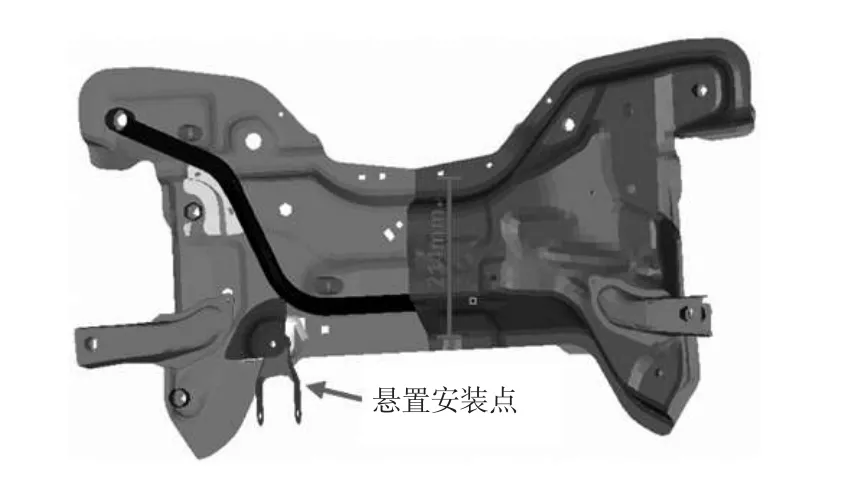

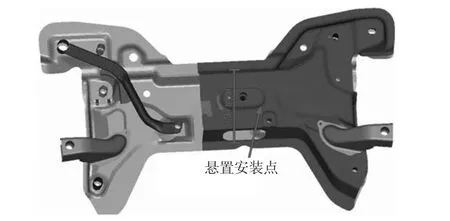

根据结构设计的不同,提出了两种副车架的方案,两种方案区别在于:一是方案1具有整体式横向加强管梁,方案2采取两端分段式管梁,并分别对副车架左右两侧进行加强;二是与方案1相比,方案2副车架本体形状发生变化;三是方案2安装平面下降约37mm,发动机悬置安装方式改变,副车架上板开挖悬置安装Ⅰ型避让孔。详见方案1与方案2模型图1与图2细节比较。

图 1 副车架方案1数模

图 2 副车架方案2数模

2.2 副车架总成结构有限元模型

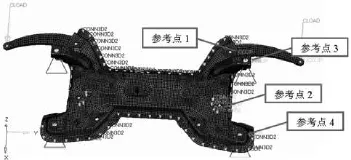

以两种方案副车架总成CAD数模为基础,在Hypermesh中创建有限元模型[2]。其中主要部件有:副车架上板焊接总成、副车架下板焊接总成、横向加强管梁、下摆臂等等。方案2副车架有限元模型如图3所示,其中副车架上下焊接总成、横向加强管梁及各螺栓孔管柱用壳单元进行离散模拟,下摆臂用六面体单元进行离散模拟。根据要求控制单元质量,并把三角形壳单元数量控制总体壳单元数量的5%以内。副车架总成坐标系的建立和副车架在整车数模中的坐标系方向一致,即:以整车前轮中心为坐标原点,整车前后方向为X向,以前轮中心连线为Y向,铅垂方向为Z向,建立整车坐标系,各种工况的载荷的施加方向按照整车坐标系。

图 3 方案2有限元模型

2.3 分析工况

进行强度分析时,确定边界条件及载荷时,约束副车架与车身四个安装点六个方向自由度。副车架总成有限元强度分析共分为四个工况[3],分别按照副车架焊接总成台架试验方法所规定的试验工况进行加载,工况设置如下:制动力工况一(两下摆臂加载点施加向前的制动力,大小为22500N,方向为X负向)、制动力工况二(两下摆臂加载点施加向后的制动力,大小为22500N,方向为X正向)、侧向力工况一(右边下摆臂加载点施加向外的侧向力,大小为18000N,方向为Y正向)、侧向力工况二(右边下摆臂加载点施加向内的侧向力,大小为18000N,方向为Y负向),副车架总成边界条件如图4所示。

刚度分析时,约束副车架与车身四个安装点六个方向自由度,分别在三个不同参考点(详见图4点2、3、4)Z方向施加1000N的力,以考察横向管梁对副车架的影响,并以此将刚度分析分为三个工况。

模态分析时,分别对副车架自由模态及约束模态进行了计算,其中自由模态无边界条件及载荷。约束模态约束位置及约束自由度为:约束副车架总成与车身安装螺栓孔六个方向自由度,其约束方式和强度分析方式一致。对副车架总成有限元模型不施加任何载荷,副车架总成边界条件如图4所示。

图 4 副车架总成边界条件

3 分析结果

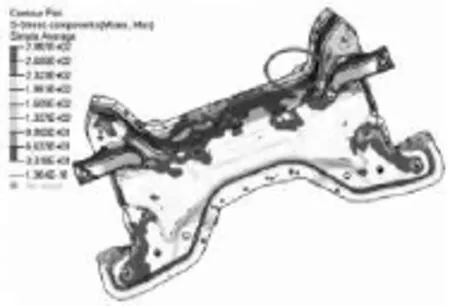

3.1 各工况下方案1与方案2强度分析结果云图对比如下图5~图18所示:

3.1.1 制动力工况一(制动力向后,大小为22500N,方向为X正向)强度计算结果:

图 5 应力分布云图(方案1)

图6 应力分布云图(方案2)

3.1.2 制动力工况二(制动力向前,大小为22500N,方向为X负向)强度计算结果:

图 7 应力分布云图(方案1)

图 8 应力分布云图(方案2)

图 9 应力分布云图(方案1)

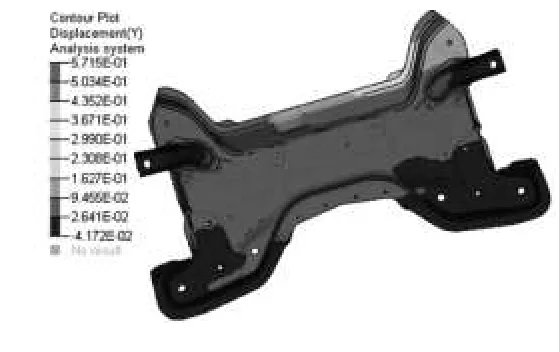

图 10 位移分布云图(方案2)

3.1.3 侧向力工况一(侧向力向外,大小为18000N,方向为Y正向)强度计算结果:

图 11 应力分布云图(方案1)

图 12 应力分布云图(方案2)

3.1.4 侧向力工况二(侧向力向内,大小为18000N,方向为负向)强度计算结果:

图 13 位移分布云图(方案1)

图 14 位移分布云图(方案2)

图15 应力分布云图(方案1)

图 16 应力分布云图(方案2)

图 17 位移分布云图(方案1)

图 18 位移分布云图(方案2)

由强度计算结果表明,方案1与方案2副车架焊接总成的变形量小于副车架焊接总成静强度试验所规定的变形量(≤5mm)标准。变形量变化百分比如表1所示。

表1 变形量汇总

刚度计算工况下加载点位移计算结果及刚度结果汇总如表2所示。

表 2 副车架总成刚度分析结果

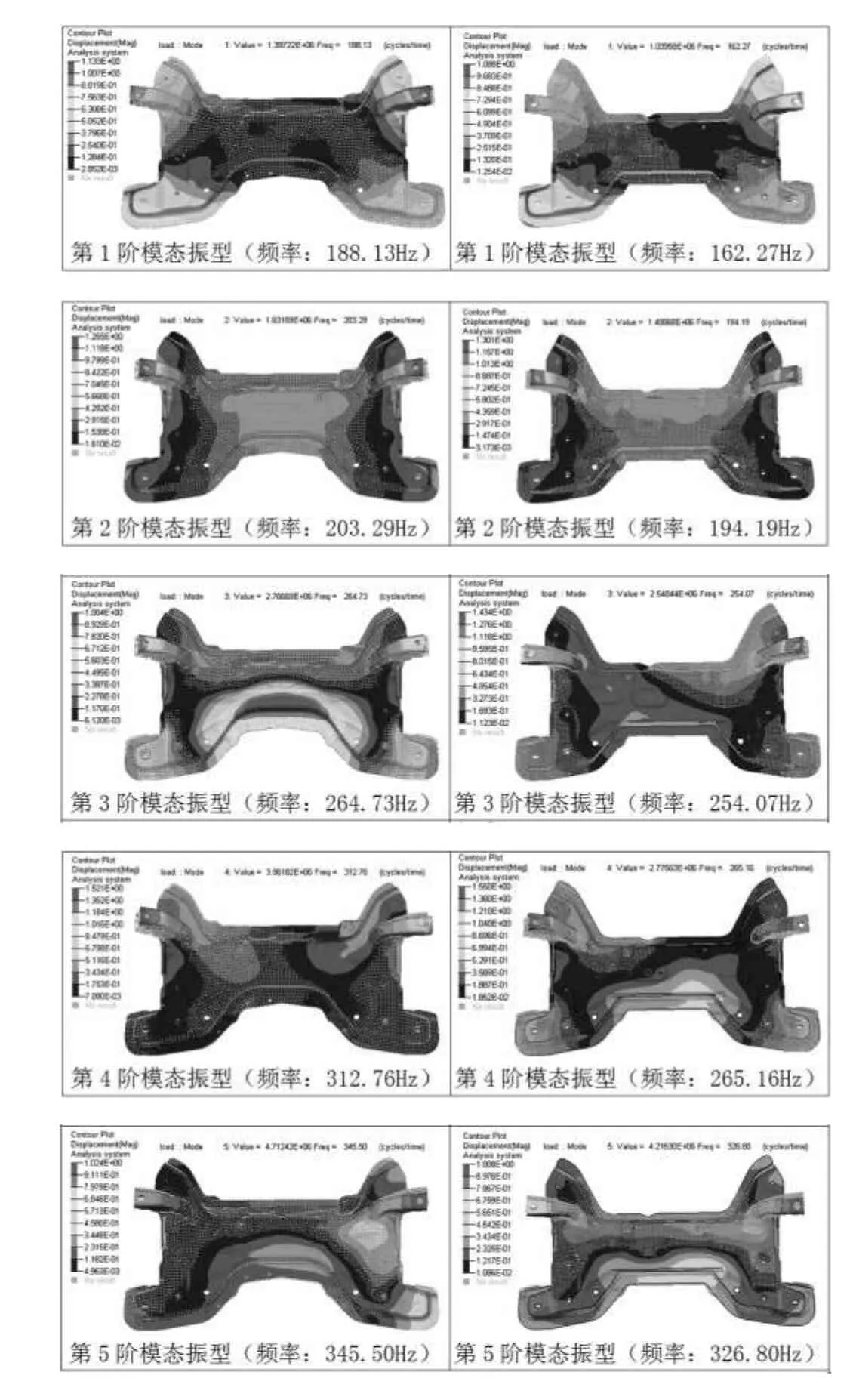

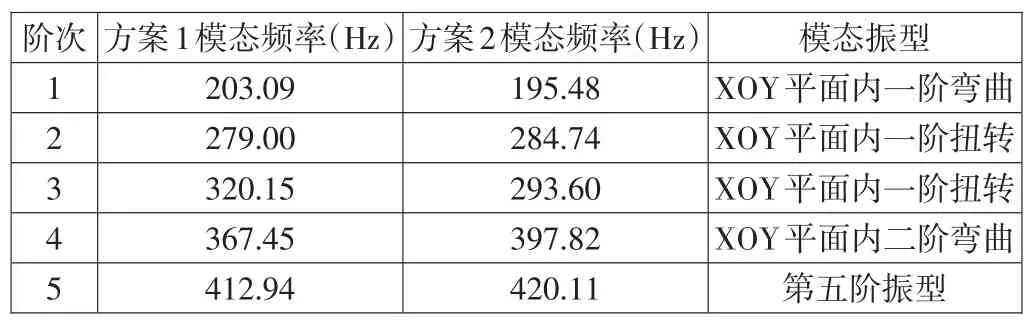

3.2 对副车架总成有限元模型采用Lanczos法进行模态分析,提取了两种方案自由模态与约束模态各前5阶固有频率。

3.2.1 两种方案自由模态前5阶固有频率及其相应频率振型如表3及表4所示。

表 3 自由模态频率分析结果

3.2.2 两种方案约束模态前5阶固有频率及其相应频率振型如表5及表6所示。

表 4 方案1与方案2总成自由模态振型分布云图(左为方案1,右为方案2)

4 分析结论

4.1 由总成强度分析结果可知:①在向前或向后的制动力工况中,方案2参考点最大变形量小于方案1。②在向外或向内的侧向力工况中,方案2最大变形量大于方案1,但总体位移量较小。③两种方案总成的最大变形量符合其静强度试验所规定的不大于5mm试验标准规定。④两种方案最大应力如图5~图18所示,其最大应力分别低于其材料的强度极限。

4.2 方案2自由模态低于方案1,模态频率如表3所示;约束模态第一阶固有频率及第二阶固有频率分别为:一阶弯曲振型及一阶扭转振型模态频率分别为203.09Hz、279.00Hz与195.48Hz、284.74Hz,方案2第一阶约束模态有所降低。

[1]蔡兴旺.汽车构造与原理(下)[M].北京:机械工业出版社,2010,88-120.

[2]张胜兰,郑冬黎,郝琪,等.基于Hyperworks的结构优化设计技术[M].北京:机械工业出版社,2008,125-146.

[3]叶寅,刘新田,等.轿车后副车架有限元分析[J].上海:上海工程技术大学学报,2009,308-311.

U463

A

1671-0037(2014)07-68-3

周瑾(1973.11-),女,硕士研究生,工程师,研究方向:车辆工程,车辆设计。