楔形干燥器焊缝开裂原因分析及防范措施

2014-07-27李素辉何清松关成志

李素辉 何清松 关成志

(1.西安石油大学材料科学与工程学院,陕西 西安710065;2.中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

楔形干燥器焊缝开裂原因分析及防范措施

李素辉1,2何清松2关成志2

(1.西安石油大学材料科学与工程学院,陕西 西安710065;2.中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

楔形粉料干燥器M 301为聚合装置重要干燥设备,在2012年的检修过程中发现楔形粉料干燥器M 301螺杆与叶片焊接处有大量裂纹,在2013年6月的检修中又进行了补焊,开裂情况严重。文中分析了楔形粉料干燥器M 301出现裂纹的原因,并提出解决方法。

聚丙烯;楔形干燥器;氯离子腐蚀;不锈钢防腐

1 楔形聚丙烯粉料干燥器异常时的基本概况

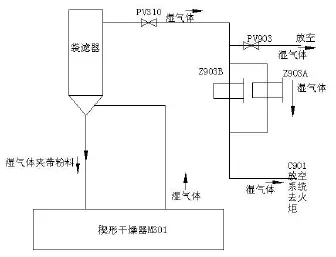

聚丙烯装置产出粉料经由楔形桨叶干燥器M301干燥后排除湿气体,排出的湿气体经楔形桨叶干燥器压力控制阀PV310后进入到C901废气系统排火炬,在2013年初楔形干燥器的压力控制阀PV310长期处于高开度状态。在C901系统中的入口过滤器Z903每次排出70~80L积液且排液的次数增加,并且直接放空阀PV903长期处于全开状态,将PV903阀拆开发现管线中存积约15L液体并且还有恶化的趋势。

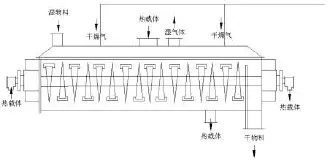

楔形粉料干燥器示意图如下:

图1 楔形干燥器侧面示意图

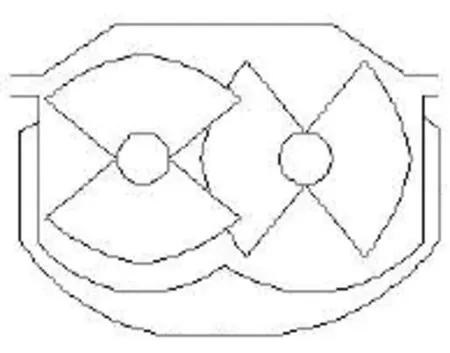

图2

图3 楔形粉料干燥器M301湿气体去路流程图

楔形聚丙烯粉料干燥器M301排出液相多的原因经分析主要是由于楔形聚丙烯粉料干燥器M301内部的旋转轴出现焊缝裂纹多,造成加热介质蒸汽进入聚丙烯粉料干燥器中,从而与湿物料混合,使排出气体激增,蒸汽在后路冷凝所致。

2 聚丙烯粉料干燥器焊缝开裂的原因分析

聚丙烯粉料干燥器M301螺杆与桨叶不是一个整体而是采用焊接方法连接,螺杆材料为16Mn碳钢属于低合金高强度结构钢,桨叶为304不锈钢0Cr18Ni9,属于奥氏体不锈钢中的一种。

2.1 晶间腐蚀

在焊接中,奥氏体不锈钢焊接时不发生相变,无淬硬和冷裂倾向,但焊接接头存在晶间腐蚀、热裂纹和焊接变形大等问题。所谓焊接变形大,就是钢构件在未受荷载前,由于施焊电弧高温引起的变形为焊接变形。包括缩短、角度改变、弯曲变形等。如下图。

图4 焊接残余应力的形成及布特征

由现场观察腐蚀磨损的裂纹主要出现在金属与合金的晶界区内,故主要为晶间腐蚀。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度,而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化,不能经受敲击,所以是一种很危险的腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂,强度几乎完全消失,这是不锈钢最危险的一种破坏形式。晶间腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀线腐蚀。不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于10%~12%。当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。因为室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C6等。数据表明,铬沿晶界扩散的活化能力162~252 KJ/mol,而铬由晶粒内扩散活化能约540 KJ/mol,即铬由晶粒内扩散速度比铬沿晶界扩散速度小,内部的铬来不及向晶界扩散,所以在晶间形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的含铬量大为减少,当晶界的铬的质量分数低到小于12%时,就形成所谓的“贫铬区”,在腐蚀介质作用下,贫铬区就会失去耐腐蚀能力,而产生晶间腐蚀。

2.2 腐蚀疲劳

在楔形聚丙烯粉料干燥器M301发生晶间腐蚀后由于楔形聚丙烯粉料干燥器M301是连续输送介质,内存交变应力,然后造成腐蚀疲劳这一情况,所谓腐蚀疲劳是因交变应力和腐蚀介质的联合作用而引起的疲劳断裂,属于应力腐蚀中的一种,在力学的疲劳理论中,当合金承受交变应力没有达到疲劳极限时,材料不会产生疲劳断裂。疲劳极限为在某一周期数下不断裂的最大交变应力。可是,在腐蚀环境中,材料的疲劳极限急剧下降,因为在较低的交变应力下也可能发生因腐蚀而产生的疲劳,这种情况在震动的过程中容易产生,这样造成微小腐蚀逐渐恶化,最终成为裂纹。

2.3 氢腐蚀

在楔形聚丙烯粉料干燥器M301发生裂纹后,轴心蒸汽通过裂纹进入和介质混合,不锈钢的耐腐蚀性主要由于表面有一层钝化膜,当裂纹产生后进入蒸汽钝化膜被破坏,裂纹部位的高浓度金属离子在缝内水解,产生高浓度氢离子,使PH值继续下降,然后发生氢腐蚀。

304不锈钢在低温和低盐酸情况下腐蚀最弱,而在50℃左右、盐酸浓度在0.3%左右即发生腐蚀,对于装置M301粉料干燥器,一般情况控制的温度在70℃~85℃之间,也就是在氢离子很少的情况下便发生腐蚀,当蒸汽进入到M301粉料干燥器中和介质混合时,使固化的氯化镁形成溶液状态,溶液中的氯离子使不锈钢表面的钝化膜受到破坏,在拉伸应力的作用下,钝化膜被破坏的区域就产生裂纹,从而增大了腐蚀面积,使M301粉料干燥器内部腐蚀情况更加严重。

3 防范措施

需要控制腐蚀,首先需要控制晶间腐蚀,基于奥氏体不锈钢的晶间腐蚀通常是晶界产生贫铬而引起的,因此控制晶间腐蚀可以从控制碳化铬在晶界的沉积来考虑。

3.1 固溶淬火处理

加热到1 100℃左右,随即水淬,由于1 100℃时沉积的复杂碳化物(CrFe)23C6被重新溶解,因此淬火可以防止其再次沉积,从而得到较均匀的合金。在焊接过程中,操作要快,焊后应快冷,尽量减少焊缝两侧母材在敏化区温度范围停留的时间,有经验的电焊工,焊接后常将焊件用水及时冷却,并用稀硝酸对焊件进行钝化处理。

3.2 进行退火处理

消除残余内应力,从而防止在后续加工或热处理中发生变形和开裂。

3.3 进行表面氮化

所谓避免氮化是指在一定温度下一定介质中使氮原子渗入工件表层的一种化学热处理工艺。经氮化处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温性。

3.4 表面喷丸

所谓表面喷丸就是用喷丸进行表面处理,打击力大,清理效果明显。但喷丸对薄板工件处理时,容易使工件变形,且钢丸打击到工件表面(无论抛丸或喷丸)使金属基材产生变形,由于F2O4和F2O3没有塑性,破碎后剥离,而油膜与基材一同变形,所以对带有油污的工件,抛丸、喷丸无法彻底清除油污。在现有的工件表面处理方法中,清理效果最佳的还数喷砂清理。喷砂适用于工件表面要求较高的清理。也可采取表面处理技术如镀锌、铬、镍等方法。

另外生产上还可采取的办法有三种:第一在实际生产中定期改变挡板高度,从而达到更改交变应力的目的,避免腐蚀疲劳的情况出现。第二增加氮气通入量,使漏入蒸汽迅速排出,从而避免蒸汽进入后使不锈钢长期处于氯离子环境中。第三降低挡板高度,从而使桨叶输送的湿物料总质量减少,减少桨叶承受的负荷。

4 结论

在聚合装置中粉料干燥器M301,在正常运行中一直接触未反应的催化剂其中如氯化镁、三氯化钛等,当蒸汽进入到介质空间和输送介质混合后形成溶液,造成氯离子腐蚀。聚丙烯粉料干燥器一般控制温度在70℃~85℃左右,在这个区间段,如果单纯接触固体氯化镁、三氯化钛等介质,腐蚀速率并不快,但是一旦一处发生泄漏进入蒸汽,出现介质和蒸汽接触的情况,发生氯离子腐蚀,那么聚丙烯楔形干燥器M301的腐蚀面积会增大到干燥器内部与介质接触的所有面积,从而造成整个干燥器的内部腐蚀。

[1]黄建中,左禹材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社:2002:152.

[2]于永泗,齐民.机械工程材料[M].大连:大连理工大学出版社,2008:131-135.

[3]冯兴奎.过程设备焊接[M].北京:化学工业出版社,2002:76-78.

TQ050

A

1671-0037(2014)02-76-2

2014年2月8日。

李素辉(1980.9-),男,在读硕士研究生,工程师,研究方向:材料科学与工程。