固体氧化物燃料电池阳极基底造孔剂的研究

2014-07-25孙红燕森维

孙红燕,森维

(1.红河学院理学院,云南蒙自661100;2.云南锡业股份有限公司,云南个旧661000)

固体氧化物燃料电池阳极基底造孔剂的研究

孙红燕1,森维2

(1.红河学院理学院,云南蒙自661100;2.云南锡业股份有限公司,云南个旧661000)

采用甘氨酸-硝酸盐法制备La0.7Sr0.3Cr0.5Mn0.5O3-(LSCM)钙钛矿型阳极材料,采用传统干压成型法制备LSCM阳极基底。在阳极基底中分别加入不同种类和不同含量的造孔剂,采用扫描电子显微镜(SEM)观察阳极基底微观结构,并用质量体积法测量阳极的孔隙率。研究结果表明,当选用质量分数为8%的淀粉作为造孔剂时,阳极基底的微观性能最佳并得到最大的孔隙率。

固体氧化物燃料电池;阳极基底;造孔剂;微观结构

固体氧化物燃料电池(SOFC)是一种新颖的电化学发电装置,在环境友好和高效能源方面显示出很大的优势,越来越受到人们的重视。目前,SOFC的发展趋势是降低电池运行温度,使其中低温化(操作温度在800℃以下)。降低SOFC工作温度的关键是避免由于工作温度降低而带来的电解质电阻增大和电极催化活性下降等问题。降低SOFC的操作温度一般有以下途径:(1)寻求在中低温条件下具有高导电率、高活性、高稳定性的新型电池材料;(2)减小固体电解质的厚度,将传统的电解质支撑型SOFC转变为电极负载型。由于电池阴极极化损失较大,因此常采用阳极作为支撑体[1-3]。阳极支撑的结构设计可制备出薄膜化的电解质层,并可解决电解质强度较低的问题。在阳极支撑型SOFC中,阳极的厚度为几百微米,而电解质和阴极的厚度都相对很薄,仅为几十微米。气体在阳极中扩散比在阴极中的扩散要困难得多,到达反应地点要经历更长的路径,这对作为衬底的阳极的孔隙率与微观结构要求很高。如果阳极的孔隙率不足,电池在工作中就可能出现明显的浓差极化,严重制约电池的输出性能[4]。

本文采用甘氨酸-硝酸盐法(GNP)制备了La0.7Sr0.3Cr0.5Mn0.5O3-(LSCM)钙钛矿型阳极材料,对所制备的粉体进行性能表征,并用LSCM粉体制备阳极基底,研究不同种类和添加量的造孔剂对阳极的孔隙率与微观结构的影响。

1 实验

1.1 LSCM材料的制备

LSCM材料均采用甘氨酸-硝酸盐法[5-7]合成,主要步骤如下:按一定计量比(La∶Sr∶Cr∶Mn=7∶3∶5∶5)称取金属硝酸盐并用去离子水配置成溶液,加入适量甘氨酸,甘氨酸与金属离子的摩尔比设定为1.5∶1,将充分溶解的混合溶液放在电炉上加热至沸腾浓缩,直到发生自燃烧反应。收集燃烧所得到的疏松粉料,放在玛瑙研钵中充分研磨后,在不同高温(1000和1200℃)条件下烧结5h,处理得到固体氧化物燃料电池阳极材料。

1.2 阳极基底的制备

称取适量LSCM阳极粉末,加入一定量造孔剂和适量无水乙醇,在玛瑙研钵中充分研磨0.5h使其混合均匀。然后把混合好的粉料用不锈钢模具在10 MPa条件下压制成直径为20mm、厚度约为1mm的支撑片。将成型后的阳极基底片在马弗炉中缓慢加热至1350℃并保温5h,避免阳极支撑片加热速度过快而产生翘曲甚至裂开的现象,得到所需的阳极基底。

本实验选用了三种不同种类的造孔剂:活性炭、石墨和淀粉。阳极衬底的孔隙率采用质量体积法[8]测定。三种造孔剂的添加量及基底所得孔隙率如表1所示。

表1 阳极基底的成分

2 结果与讨论

2.1 LSCM阳极材料的X射线衍射(XRD)表征

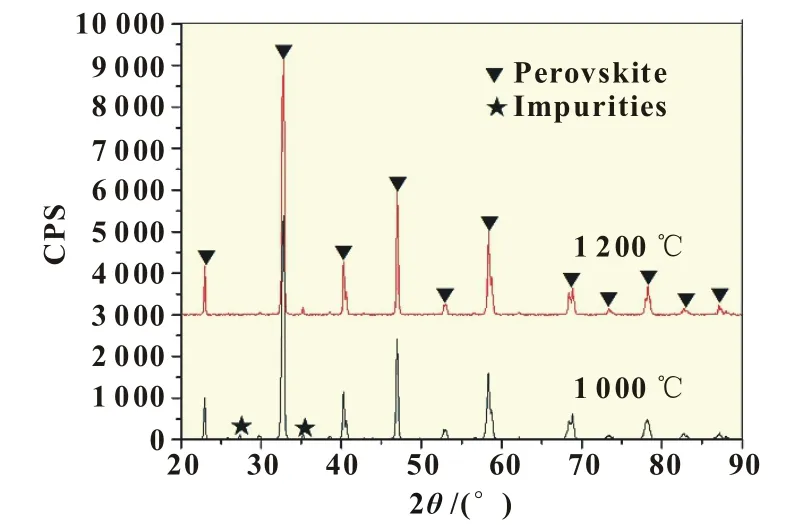

图1是不同温度下烧结所得LSCM材料的X射线衍射图谱。由图1可看出,LSCM前驱体在1000℃下烧结5h后,基本上为钙钛矿结构,但仍含有少量杂质相。在1200℃条件下烧结5h后,杂质相完全消失,得到单一钙钛矿结构的LSCM阳极材料,满足本实验要求。

图1 LSCM前驱体物料在1000和1200℃下烧结后的XRD图

2.2 阳极基底的孔隙率

由表1可明显看出随着活性炭添加量的增加,阳极基底孔隙率随之增大。当造孔剂为石墨时,孔隙率并不随着造孔剂添加量的增加而增大,而是呈现先减小后增大的趋势。而当造孔剂为淀粉时,阳极的孔隙率表现为刚开始随着造孔剂添加量的增大而增大,当淀粉添加量为8%(质量分数)时,孔隙率达到最大值45%,当淀粉添加量为10%时,阳极孔隙率下降为28.5%,这主要是由于造孔剂含量过大,使所造孔洞部分发生塌陷,导致阳极支撑体孔隙率变小。

综上所述,针对不同种类的添加剂,添加8%淀粉时孔隙率最大,为45%;添加20%活性炭的孔隙率次之,为44.6%;而添加35%石墨的孔隙率最小,为37.6%。由此可知,在阳极基底中添加少量的淀粉作为造孔剂,就可以满足阳极燃料扩散到反应区和产物及时扩散出来的要求。

2.3 阳极基底的微观结构

图2 加入不同种类造孔剂的阳极衬底表面及断面SEM照片

图2为阳极-C2、阳极-G3.5和阳极-S0.8的微观结构扫描电子显微镜(SEM)结果。从扫描电镜图片中可看出阳极基底的微观形貌很大程度上取决于所用的造孔剂。如图2(a,a1)所示,当加入20%活性炭作为阳极基底造孔剂时,阳极中只存在少量较大的孔洞,而其他大多数孔洞较小,这对阳极中气体的扩散是不利的,会带来严重的浓差极化。这是因为活性炭分解温度较高,分解温度段较长,致使所形成的孔径较小并以开孔的形式存在,且断面图2(a1)中并未发现明显的断层现象。图2(b, b1)为加入35%石墨作为造孔剂的LSCM阳极支撑片的表面和断面SEM图,从图2(b)可以看出阳极片中孔洞的数量不多且分布不均。由图2(b1)可见,阳极基底中形成了一些几十微米的狭长通道,并且通道形成的方向与气流的方向垂直,这对阳极燃料流到电解质层和产物从电解质层流出是不利的,将在阳极引起严重的浓差极化,最终影响电池输出性能。本实验所得结果与A.Sanson等[9]所得的实验结论相一致,因此石墨不适用于做SOFC阳极衬底的造孔剂。图2(c,c1)为加入8%淀粉作为造孔剂的LSCM阳极支撑片的表面和断面SEM图。从图2(c)中可以看到,阳极中孔洞形状规则为球形,孔的大小分布均匀,这样的微观结构可大大降低气流的扩散阻力,在孔隙率相同的情况下,这样的结构使得阳极基底电导率更高[10-11]。从图2(c1)中可以看到阳极中的孔洞均为开孔,且孔隙率最大,这有利于气相反应物与产物的运输。

综上所述,石墨不适用于作为SOFC阳极基底的造孔剂。活性炭作为造孔剂所需添加量较大且所得孔洞较小,不利于气相物质的扩散。阳极基底添加少量的淀粉作为造孔剂即可得到较好的微观结构,阳极中出现了比较大的单个孔洞和大的彼此相连的孔洞,这些大的孔洞有利于燃料气体的深度扩散和反应产物水蒸气的排出,为气相物质的扩散提供很好的通道;但是当这些较大孔洞出现在阳极/电解质界面处时将会减小电极的有效反应区域。应通过进一步完善制备工艺参数、调整造孔剂的添加量,从而改善阳极衬底的微观性能,最终提高单电池的输出性能。

3 结论

采用GNP法合成的LSCM前驱体材料,在1200℃下烧结5h后即可得到单一钙钛矿结构的阳极材料。当在阳极材料中添加8%的淀粉做造孔剂时,阳极基底表现出较好的微观结构,这对阳极中燃料气体的扩散和反应产物的排出是有利的。

[1]PATCHARAVORACHOT Y,ARPORNWICHANOPA,CHUACHUENSUKA.Electrochemical study of a planar solid oxide fuel cell:role of support structures[J].Journal of Power Sources,2008, 117(2):254-261.

[2]LENG Y J,CHAN S H,KHOR KA,et al.Performance evaluation of anode-supported solid oxide fuel cells with thin film YSZ electrolyte[J].International Journal of Hydrogen Energy,2004,29(10): 1025-1033.

[3]GU H X,RAN R,ZHOU W,et al.Anode-supported ScSZ-electrolyte SOFC with whole cellmaterials from combined EDTA-citrate complexing synthesis process[J].Journal of Power Sources, 2007,172(2):704-712.

[4]孙薇薇,卢颖.固体氧化物燃料电池阳极基底造孔剂含量的研究[J].佳木斯大学学报:自然科学版,2009,27(5):718-720.

[5]LIU N,YUAN Y P,SHI M,et al.Synthesis of strontium-andmagnesium-doped lanthanum gallate by glycine-nitrate combustionmethod [J].China Particuology,2006,4(1):9-12.

[6]SHI M,LIU N,XU Y D,et al.Synthesis and characterization of Sr-and Mg-doped LaGaO3by using glycine-nitrate combustionmethod[J].Journal ofAlloy and Compounds,2006,425(1/2):348-352.

[7]LEE D,LEE I,JEON Y,et al.Characterization of scandia stabilized zirconia prepared by glycine nitrate process and its performance as the electrolyte for IT-SOFC[J].Solid State Ionics,2005,176(11/12): 1021-1025.

[8]BAO W T,CHENG Q B,MENG G Y.Effect of NiO/YSZ compositions on the co-sintering process of anode-supported fuel cell[J]. Journal of Membrane Science,2005,259(1/2):103-109.

[9]SANSONA,PINASCO P,RONCARI E.Influence of pore formers on slurry composition andmicrostructure of tape cast supporting anodes for SOFCs[J].Journal of the European Ceramic Society, 2008,28(6):1221-1226.

[10]LEE J H,HEO J W,LEE D S,et al.The impact of anodemicrostructure on the power generating characteristics of SOFC[J].Solid State Ionics,2003,158(3/4):225-232.

[11]LIU M Y,YU B,XU J M,et al.Influence of pore formers on physical properties andmicrostructures of supporting cathodes of solid oxide electrolysis cells[J].International Journal of Hydrogen Energy,2010,35(7):2670-2674.

Research on pore-former for anode substrates of solid oxide fuel cell

SUN Hong-yan1,SEN Wei2

La0.7Sr0.3Cr0.5Mn0.5O3-(LSCM)powders were successfully synthesized by Glycine Nitrate Process.LSCM anode substrates were prepared via conventional dry press.Three different types and amounts of pore-former were added into the anode substrates.Themicrostructure was observed by using SEM and the porosity of anode supports wasmeasured using weight volumemethod.The anode with the bestmicrostructure and optimal porosity was obtained when the 8%starch was used as pore-former.

solid oxide fuel cell;anode substrates;pore-former;microstructure

TM 911.4

A

1002-087 X(2014)10-1821-03

2014-03-11

云南省教育厅科学研究基金项目(2013Y068);红河学院“化学”云南省硕士点建设学科开放基金重点项目(HXZ1308)

孙红燕(1983—),女,河北省人,硕士,讲师,主要研究方向为新能源材料。