多柱穿膜条件下倒扣式张拉膜施工技术

2014-07-25李学亮徐前雄

□文/李学亮 徐前雄 林 爱

1 工程概况

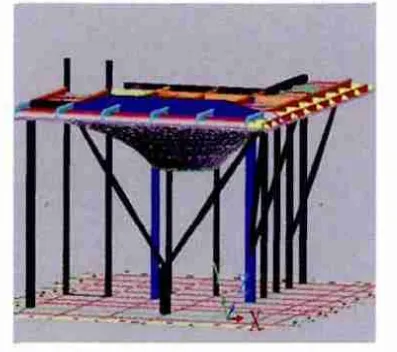

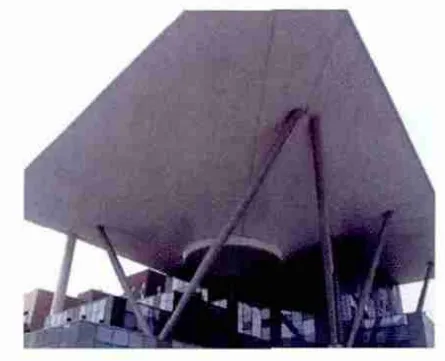

位于天津市滨海高新区的海泰·渤龙天地商业街东端大型商业旗舰店屋面采用钢结构+膜结构+金属屋面结构体系,南北长62.7 m,东西长48.6 m。膜结构选用的膜面材料为日本进口的聚四氟乙烯(PTFE)涂层的玻璃纤维织物,其各项力学性能等级为最高等级A级。膜面设计应力3.5 kN/m,单片膜面积达900 m2,最大跨度62 m。膜面最高24 m,最低15.7 m,由62.7 m×48.6 m的矩形平面经8.3 m的高差过渡,收缩至膜面重心位置形成的圆环,见图1和图2。

图1 膜结构屋面

图2 膜结构完成效果

膜结构上端与屋顶钢架下弦上的节点板螺栓连接,下端通过可调螺杆与直径达12 m的钢圆环连接,通过调节螺杆的长度给整个膜面施加预张力。支撑张拉膜工程的钢结构由3部分组成,分别是屋面钢框架、张拉膜下方支撑钢柱、碗口部位钢结构圆环及拉杆。由于全部是倒扣式张拉膜,支撑屋面钢框架结构的结构柱全部穿过张拉膜布,穿张拉膜膜布构件数量达8根,8根钢柱全部垂直或斜向穿张拉膜。

2 现场安装施工技术的研究重点

2.1 倒扣式张拉膜安装施工工艺

由于平面呈L形,膜面造型类似于倒置的火山口状且存在8根穿膜的结构柱,膜布类似于吊顶,膜布上部边界整体连接在钢结构框架上,下部边界连接在底部圆环上。张拉膜施工全程要倒扣安装于结构上,结构定位、安全管理、膜布提升就位、细部处理、相关专业的技术协调难度较大。采用常规的施工工艺安装将无法解决该问题,经过施工方案优化、论证,采用高空柔性安装的施工工艺进行安装。

2.2 多单元张拉膜连接方法

为保证穿膜位置节点处理精确性,在图纸立柱位置,工厂预先将膜开洞,在与之最近的一道最短焊缝做标记,张拉膜膜布高空提升就位后,穿柱节点处理完成后,进行短缝施工。同时张拉膜单元膜片之间将形成受力一致、弧度一致、表面光滑的倒伞状膜布整体,单元膜布之间的连接固定也是重点解决的问题。

2.3 结构穿膜处理

支撑屋面钢结构的4根混凝土劲性立柱和4根钢结构支撑斜圆柱等结构构件均穿过膜面,如何解决方向各异、纵横交错的结构柱穿膜的节点处理也是本工程重点解决的问题。通过科技查新,该施工情况在国内外均为首次,施工前必须研究对应措施。

3 交叉作业施工协调要点

3.1 典型位置做法

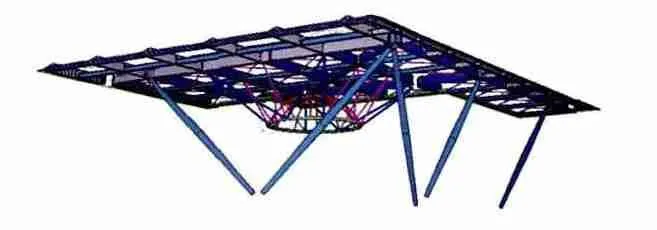

从图3发现铝板屋面、膜结构屋面、钢框架、膜下钢结构四者之间是相互交叉、相互影响的,每个专业都贯穿于其他专业的施工过程中,这种你中有我、我中有你的情况非常罕见。为此,在施工过程中,对交叉作业的协调专门进行管理。

图3 膜下钢结构

3.2 制约因素

1)膜下钢结构。包含8根钢柱和碗口部位钢结构2种,8根钢柱作为支撑钢框架的支撑结构;而碗口部位钢结构从屋面钢框架螺栓球上二次焊接拉杆后,再焊接圆环。

钢柱作为支撑结构制约钢架的施工,优先施工。碗口部位钢结构由于完全是固定下方张拉膜造型需要设置的,在屋面钢框架施工完成后施工。考虑张拉膜下边界固定连接耳板位置,必须在张拉膜深化设计完成后施工,取得空间位置的统一。

2)钢框架是钢柱和铝板屋面以及膜结构屋面的中间传力结构,在膜下钢结构施工完后施工,完成后再施工碗口部位钢结构。

3)铝板屋面位于整个屋面系统的最上层。在钢框架屋面施工和图纸深化设计完成后即可插入施工。由于张拉膜布最高点边界固定在钢框架位置的边缘上,如铝板屋面一次施工完成,将导致张拉膜施工单位进行二次拆板且张拉膜施工单位的高空吊篮以及安全防护也无法保证。为此,在铝板施工期间,预留屋面外侧边缘2块板的宽度,满足张拉膜施工的需要。

4)膜结构屋面。施工前,膜下钢结构、钢框架、铝板屋面(除预留外)均需完成。考虑吊装施工工艺的影响,在张拉膜周边1.5 m范围内的幕墙暂不施工,待张拉膜吊装和细部处理完成后施工。

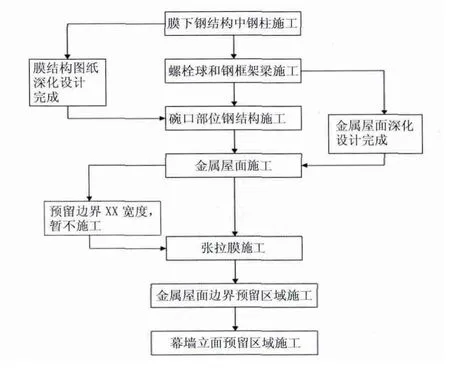

3.3 协调后的施工流程

协调后的施工流程见图4。

图4 各专业协调后的施工流程

4 施工工艺

4.1 倒扣式张拉膜安装施工工艺

4.1.1 安装总体思路

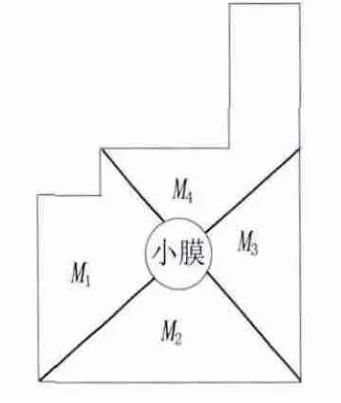

张拉膜安装是在钢结构安装结束后进行。施工前将膜单元分别编号,见图5。安装时按照先小膜,后主体膜结构单元的的顺序依次施工。其中主体膜结构是以铝合金夹具为边界,划分为4个膜单元,记为M1,M2,M3,M4。安装主体膜结构单元时可采取在膜单元下方局部搭设脚手架的方式,将膜在脚手架平台上展开,用滑轮组和卷扬机联合吊装的方式将膜单元整体提升到位,将膜单元上下端分别与钢结构骨架用倒链做临时连接。膜单元左右侧可以通过张拉在膜材上预埋绳水平展开,用铝合金夹具将两膜单元固定,顺序安装其他膜单元,并通过张拉圆环上的调节螺杆对膜面二次施加预张力,以达到设计要求。

图5 膜单元分区

4.1.2 安装工艺流程

安装前期准备→安装中间圆环上弧形小膜→搭设脚手架→脚手架上铺设铺地膜→展开膜单元并连接膜四周附件→安装滑轮组和卷扬机及拉设相邻膜单元间的限位钢索→膜单元整体提升→左右侧张拉膜单元→安装铝合金夹具→调节张拉螺杆给膜面施加预张力→最后统一膜面清理→竣工验收。

4.1.3 安装前期准备

在钢结构安装完毕后,首先确认钢结构上连膜节点板及连索节点板焊接准确无误,在钢梁上弦设置临时钢索,供安装人员行走安装时吊挂安全带使用;同时屋面铝板须周边预留1.5 m的距离,便于安装人员拉膜。高空准备完成后,将膜单元下方投影区域地面清理干净,铺设地膜。保证幕墙墙面到膜面距离≮1 m。根据现场环境条件,设置滑轮组挂点。相邻主体膜单元间拉设限位钢索,便于连接膜分缝处的铝合金夹具;搜集近中期的天气预报,选择适合的气候天气组织施工。

4.1.4 安装中间圆环上弧形小膜

首先在中间圆环上搭设平网;用吊车将小膜吊装到平网上,在平网上将小膜展开,上侧穿膜钢管,四周边连接节点板;用倒链均匀张拉小膜周边边界,并作临时固定;通过张紧钢丝绳给整个小膜施加预张力,小膜安装完成。

4.1.5 安装主体膜单元

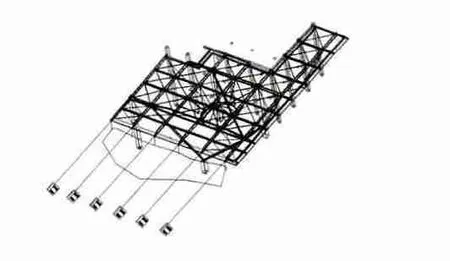

在膜单元M1下部搭设局部脚手架,铺设铺地膜,用吊车将膜单元吊装到平台铺地膜上展开,展开膜单元并连接附件和工装索;打开膜外包装,确认膜编号、产品标识和外观,确认无误后,展开膜单元,根据施工图纸的要求,安装浮动环和脊索,并在膜单元的四个角部和浮动环上拉设工装钢丝绳,便于吊装、连接膜单元四周的附件;在钢框架梁上安装滑轮组和卷扬机,在钢框架梁上挂设用于提升膜单元的滑轮组吊点,下连卷扬机,见图6。

图6 吊点施工

利用滑轮组和卷扬机将膜单元整体提升到位;迅速用倒链将膜单元上下端与钢结构骨架做临时连接;同法安装主体膜单元M2;张拉膜单元左右侧的预埋绳,使M1和M2靠近;安装铝合金夹具;调节张拉螺杆给膜面施加预张力;依次序安装其他膜单元。

4.2 多单元张拉膜连接方法

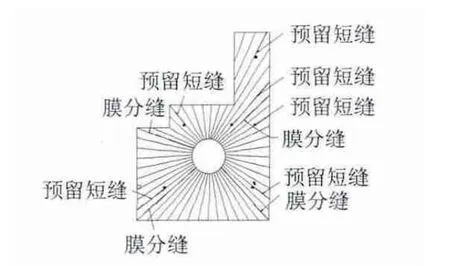

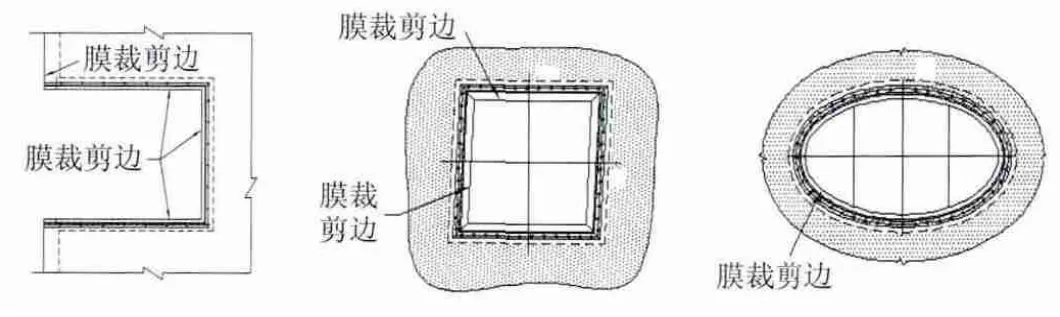

根据裁剪效果,得到各单元膜布单元膜片分缝和预留短缝,见图7。根据位置不同和链接位置不一致,张拉膜连接按照如下原则进行施工。

1)预留短缝位置:PTFE膜材采用接触加热物体的高温热合方法。焊接时,需要在两层PTFE膜材间放置氟化乙丙烯(FEP)薄膜条。膜片和膜片间采用高温焊接连接形式,焊缝宽度70mm。膜边界采用直径10mm橡胶棒收边。

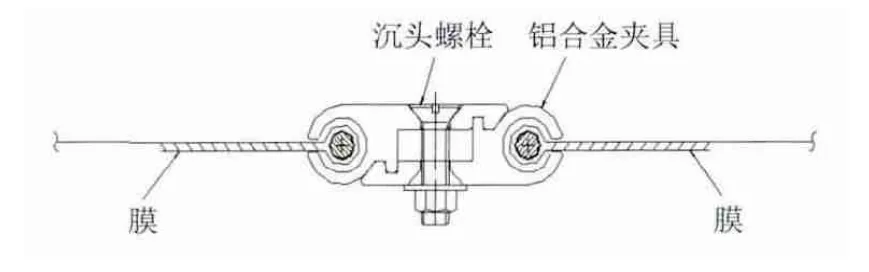

2)单元膜布的连接,现场焊接。整个膜面体量较大,约3 000 m2,吊挂在钢结构屋架下部,不能使用大型机械设备,施工难度大,不易操作。故考虑在安装时将膜面分为四大部分,相邻膜单元用铝合金夹具连接,见图8。

图7 膜布预留缝布置

图8 单元膜布机械连接

4.3 主体单元膜穿柱施工处理方法

在图纸立柱位置,工厂预先将膜开洞,在与之最近的一道最短焊缝做标记,但不能焊接。在现场施工时,将单个膜单元初步吊装到位,使得穿膜面的立柱位置达到设计要求时,将膜面张紧,在钢柱相应位置上焊接节点板材,固定膜边界,然后将预留的最短焊缝焊接,做法见图9。

图9 柱穿膜位置设计3种形式

5 技术创新点

本工程属于多单元倒扣式张拉膜结构并且有多个变截面结构柱穿过膜结构表面,施工技术含量和施工难度都非常高,施工难度大,各专业协调工作量大。

1)改进了多单元连续索膜结构的安装方案,设计了合理的施工流程,采用结构施工就位,膜面现场展开,多点提升就位,膜面整体张拉、穿膜位置二次处理的创新工艺,符合本工程的特点,取得良好效果。

2)研究和开发了单元膜片和预留接缝位置处理方案,保证了张拉膜布一次成型。

3)针对8根结构柱穿膜布这一特殊情况,积极强化设计节点图,并仔细核对各专业定位尺寸;优化施工方案,优化施工顺序,模拟膜布成型后的截面形状,使穿膜位置节点误差在1 cm以内。

6 工程实施成果

通过倒扣式高空柔性安装施工工艺的应用和穿膜位置的节点细致处理,实现了国内外首个多柱穿膜条件下的倒扣式张拉膜工程效果,为滨海高新区商业街增添一道独特的视觉冲击。

大跨度多单元膜结构已大量用于滨海旅游、博览会、文艺、体育等大空间的公共建筑上,作为一种现代化的工程结构,其充分利用阳光和空气以及与自然环境融合,显示了当今建筑技术与科学的发展水平,具有巨大的发展潜力和社会推广价值。