简析海绵钛生产镁还原工艺过程质量控制措施

2014-07-24陆爱美姜大志

陆爱美,姜大志

(云南新立有色金属有限公司,云南 昆明 650100)

0 引 言

由于产能过剩,因此国内、国外海绵钛市场竞争激烈。海绵钛厂生存的关键是不断提高海绵钛质量。某厂引进乌克兰技术,采用I型半联合法生产海绵钛,其产品的合格率可达91.6%,0级以上62.1%,超软钛47.8%,1级以上为82.7%,该文在参考该厂试车生产经验及相关资料的基础上从诸多方面分析了还原生产过程的海绵钛质量控制措施。

1 海绵钛的质量标准

我国现行海绵钛质量标准(G/T 2524-2010)见表1。海绵钛的粒度为0.83~25.4 mm。

2 镁还原工艺

镁还原法生产海绵钛,即用镁将四氯化钛还原成金属钛。该反应过程涉及TiCl4-Mg-Ti-MgCl2-TiCl3-TiCl2等多相体系,是一个复杂的物理化学过程。镁还原四氯化钛的主要反应式为:

镁还原工艺设备示意图见图1,在1区、2区有强制通风冷却。

表1 中国海绵钛质量标准(GB/T 2524-2010)Tab.1 Chinese quality standards of titanium sponge(GB/T 2524-2010)

图1 镁还原工艺设备示意图Fig.1 Equipment diagram of magnesium reduction process

3 还原过程质量控制措施

3.1 原料

海绵钛生产使用的原料为精四氯化钛和精镁,并用氩气保护,精四氯化钛中的杂质会以数倍的量富集于海绵钛中,精镁中的杂质也会以一倍多的量富集于海绵钛中,严重影响海绵钛的质量,另外,保护性气体中的杂质如氮、氧等,也会污染海绵钛。因此,原料精四氯化钛、精镁及保护气体氩气的纯度将直接关系到海绵钛质量的好坏。

生产中严格控制这些原料及保护性气体中的杂质是保证产出高品质的海绵钛的基本要求。实践中可采用真空抬包出镁,降低原料中N、O含量;减少镁在运输过程的污染,镁需经过精炼除杂合格或购买合格的精镁。四氯化钛需精制合格或购买合格的精四氯化钛,四氯化钛用氩气保护,不能与空气接触,避免空气溶解在TiCl4中和生成含氧的水解物TiOCl2。不合格的原料绝不使用。日本海绵钛质量好,指标最先进,与日本所使用的高品质的原料也有很大的关系。

3.2 加料速度

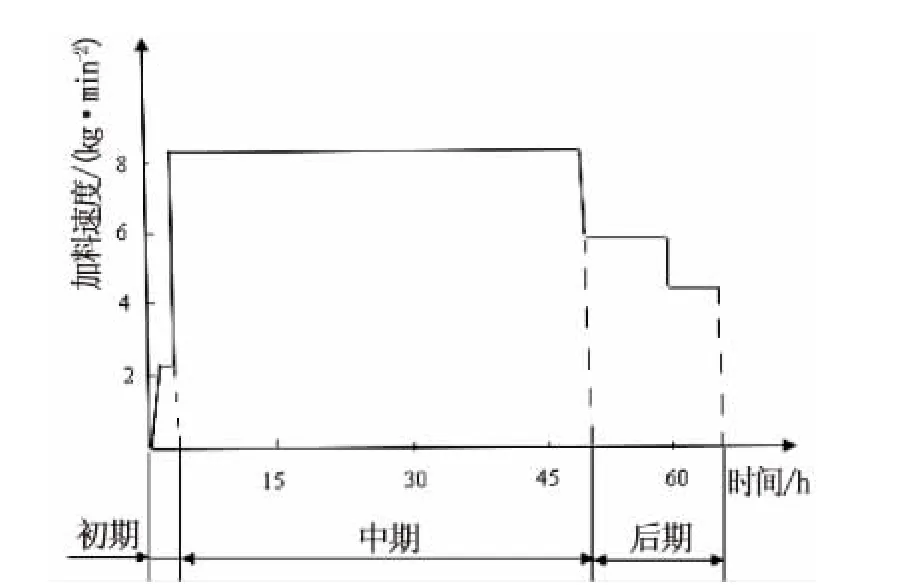

在镁还原四氯化钛生产海绵钛的过程中,四氯化钛的加料速度控制着还原速度,并对还原反应温度和还原反应压力有很大的影响,它直接影响海绵钛的成长结构和质量,因此,在镁还原四氯化钛过程中,它是一项重要的工艺参数。镁还原过程按照加料速度大小,即加料曲线,大致可以分为反应初期、中期、后期3个阶段,见图2。

图2 镁还原TiCl4加料曲线示意图Fig.2 Feeding curve diagram of TiCl4 reduction with magnesium

反应初期,开始加四氯化钛时,镁表面温度还不高,且被1层MgO薄膜覆盖而阻碍四氯化钛和液镁的接触,此时,反应主要是四氯化钛气化后在反应器壁处进行,生成爬壁钛,另外有部分气态四氯化钛和气态镁在液镁上部空间反应,未气化的液态四氯化钛坠落于液镁熔体中反应,此时的反应速率很低,因此,此时四氯化钛的加料速度不宜过大,若加料速度过大,四氯化钛不能完全参加反应,生成低价钛过多,容易堵塞加料管,也会导致压力升高。由于爬壁钛的生成,增加了反应物的接触面积,反应速率也随之增加。另外,在液镁表面生成的粉末钛活性很强,可与液镁表面的氧化膜作用,破坏氧化膜,液镁大量暴露,此时反应速率即可达到最大值,可提高加料速度,反应进入中期,此时镁的利用率约5%。初期生成的颗粒钛破坏液镁氧化膜后沉积于反应器底部,在下沉的过程中吸附镁中的杂质,对镁起到净化作用,从而提高海绵钛的质量。鉴于此,反应初期结束后可静置一定时间,使海绵钛颗粒充分沉降,净化液镁,以提高海绵钛质量。

反应中期,加料速度最大,反应速度也最大,反应剧烈,放出大量的热,反应带温度很高,尤以反应带中心部位温度最高,此时需排出余热和控制一定的加料速度。降低加料速度可以减少发热量,减少致密海绵钛即“硬芯”的生成,但是在同样产能的状况下,相应就得延长还原反应加料时间,这样也会使铁含量增高。日本海绵钛生产企业还原期间的加料速度已经达到500~600 kg/h,乌克兰企业还原期间的加料速度也在400 kg/h左右,而日本和乌克兰的海绵钛质量都是得到国际公认的。所以,大料速不但有利于产能提高,而且有利于优质海绵钛的生成,因为此时生成的海绵钛结晶大,结构疏松,只是必须有强有力的散热措施,从而使反应器内温度梯度得到保持,避免不稳定状态的发生,以生产质量结构稳定的优质的海绵钛。

反应中期持续到液镁自由表面消失为止,此时镁的利用率达40%~50%。当反应进入还原后期,钛坨基本形成,剩余镁只能通过海绵钛毛细孔作用升至钛坨表面和四氯化钛接触反应,此时低价钛生成增多。随着镁量的减少,镁的扩散越来越困难,为了使还原后期的反应能顺利进行,防止低价钛的生产,还原后期应降低四氯化钛的加料速度。

另外,在高温下海绵钛、氯化镁的热导率远远小于镁,阻碍了热量的传递,大量的热来不及通过海绵钛、氯化镁传到反应器中、下部和反应区的器壁,大量的余热集中在反应区和通过辐射方式辐射到大盖底板上,使海绵钛烧结和大盖底板处于更高的温度下,加快了四氯化钛对大盖底板的腐蚀速度,增加海绵钛中Fe含量。大量余热散不出去导致海绵钛烧结堵塞海绵钛的毛细孔,使蒸馏时镁和氯化镁难蒸发或者蒸发不出去,影响海绵钛质量。还原后期生成的颗粒海绵钛也会堵塞海绵钛的孔隙,导致蒸馏困难或者蒸不干净而影响海绵钛质量。因此,还原后期应降低加料速度,并适时停料结束还原过程。

3.3 还原温度

还原反应温度一般为(800~850℃)。合理的温度控制一方面保证还原过程中镁和四氯化钛充分反应,另一方面又不会因为温度过高而使海绵钛坨烧结以及Fe含量偏高,海绵钛还原生产过程中温度是一个重要的工艺参数。

还原是在密闭反应器内进行。反应放出大量的热,反应过程存在一个温度场,反应区是高温区,其中心最高温度可达到1200℃以上,横向和纵向都存在温度梯度。高温下海绵钛易烧结,形成致密钛坨。在钛坨的处理过程中明显可以看出,钛坨中心部位最致密,油压机切压最高。此部分是还原生产过程中高温烧结产生,产品充装密度较大。

还原温度是海绵钛中铁含量的主要影响因素。在还原高温状态下。反应器壁中的铁与钛可以相互渗透,当温度达1085℃时会出现钛铁的共熔体。超温是使整炉产品铁含量偏高的主要原因。

在800℃ 时铁在镁中的溶解度达0.09%,且随还原温度的升高,铁在镁中的溶解度相应增大,在高温状态下,反应器壁中的铁会污染镁,进而影响海绵钛质量。

因此,必须严格控制还原温度,防止超温。如图1所示,反应器4个区的温度都是自动控制的,在1区、2区有强制通风冷却,因此1区、2区的温度相对稳定,不存在超温。生产过程主要是3区、4区的超温,特别是3区超温。正常情况下,反应带应在1区、2区,也就是最高温区位于强制通风区,此时4个区温度都不会出现超温。当3点超温时,说明反应带低了,此时可通过调整氯化镁的排放量来控制超温,即通过逐步减少氯化镁的排放量来达到提高反应带的目的,进而控制3点超温。另外,需要说明的是,4个区的温度指的是反应器壁温,将反应器控制在强制通风区以后,4个区温度都不会因为超温而造成反应器壁对海绵钛的污染,但在反应器中心反应带的温度还是很高的,也就是反应是可以保持在很高的温度下进行的,在保证高液面,镁量充足的条件下,高的反应温度有利于提高反应速度,进而可以保持较高的加料速度,提高产能,海绵钛结晶大,结构疏松,容易生产出超软钛,只是必须保证强有力的强制通风措施,以保证反应器壁的温度不超温。

3.4 还原过程压力

还原过程中应确保反应器内为正压,防止空气进入反应器导致镁金属表面氧化和氮化,污染精镁进而影响海绵钛质量;另外,空气中的O、N也会直接将海绵钛氧化和氮化而影响海绵钛的质量,生产过程中一般使用保护性气体氩气来维持反应器内压力保持在正压5 kPa至30 kPa,采用自动控制系统,始终将压力控制在范围内,杜绝负压操作。

3.5 反应带(液面)

反应带过高,大盖底板被TiCl4腐蚀加重,大盖中的铁质直接混入产品中,使产品海绵钛中的杂质铁含量偏高,同时,反应带过高,导致爬壁钛量增加。

反应带过低,钛坨将超过液面,液面上部空间的O、N直接和钛反应进入钛铊中,使海绵钛中的O、N含量增高,影响海绵钛质量。另外,在反应带低于散热带的情况下,反应余热散不出去,容易使产品因温度过高而烧结,进而影响海绵钛的质量。

生产中必须控制合理的反应带高度,确保其始终处于强制通风区,为此,必须将氯化镁排出。根据原料消耗及产品生成量,严格计算出氯化镁的排放量,以控制反应带高度,这样整个还原过程各参数都比较稳定,有利于海绵钛结构的稳定,容易产出优质海绵钛。但还原过程是个十分复杂的多相物理化学过程,并且在实际的生产过程中还存在一些不确定因素,所以理论算出来的氯化镁的排放量和实际排放量有偏差,导致反应带高于或者低于控制范围。实际生产操作过程中,要使反应带稳定,除了要计算出合理的加入四氯化钛和排放氯化镁制度之外,还应根据3区温度及大盖温度判断反应器中的实际反应带的位置,3区温度偏高,说明反应带偏低,应通过逐步减少排放氯化镁来提高反应带,若大概温度偏高甚至变红,说明反应带过高,应该立即补排氯化镁,以降低反应带,反应带过高或过低都不利于优质海绵钛的生产。

实践证明,使反应带在较高位置,并维持在相对稳定的高度,且该高度位于强制通风区域中,可使还原过程中的散热、料速、温度、压力等工艺参数相对稳定,海绵钛爬壁高度小,形成的帽圈小,钛坨的整体结构比较均匀,重复性好,有利于生产中准确判断蒸馏终点,缩短蒸馏周期。

3.6 设备尺寸

实践证明,采用大型化还原炉不但能够节约电力和劳动力,提高产能,而且利于提高海绵钛产品质量。用大还原反应器生产时,因为与反应器壁接触的海绵钛占产品的比例减少,被列为废品的表皮和底皮海绵钛也减少,钛所占产品总重量的比例由原来的25% ~31%降至7% ~10%,海绵钛的合格率提高了,另外,采用大型化的反应器时,液镁和反应器壁的接触比例也相应减少了,液镁被反应器壁中Fe污染状况得到改善,产出产品海绵钛品级率也提高了。

3.7 还原周期

还原周期是铁含量的一个重要影响因素。因为反应器壁中的Fe不仅会直接污染海绵钛的质量,另外,它还会渗透到精镁中,影响精镁的质量,进而影响海绵钛的质量,且在同一温度下,周期越长,这种污染越严重,铁含量越高,生产过程中应避免异常情况导致生产周期延长。

3.8 镁利用率

还原过程不可避免地会产生钛的低价氯化物,不仅降低钛的回收率,而且低价氯化物容易与空气中的水分相作用导致钛的含氧量增加,另外,在之后的蒸馏过程中钛的低价氯化物发生歧化分解反应,生成易燃的细钛粉,这些细钛粉,一方面粒度达不到商品海绵钛粒度要求,另一方面,在从反应器内取出海绵钛时还容易引起过热,甚至着火,造成产品氧化和氮化,影响产品质量。因此,还原过程中应尽量避免低价氯化物的生成。而低价氯化物的产生是由于镁量不足造成的,因此,还原过程中应保证有过量的镁,使还原反应充分,一般所加镁量应比理论用量过量50%甚至更高,镁的利用率控制在65%~70%。

3.9 反应器材质

目前所使用的反应器的材质一般是钢板,工业上国外多采用1Cr18Ni9Ti不锈钢,这些材质基本都会对产品海绵钛有污染,特别是Fe的污染,应进一步寻找更适合的反应器材质,而在现阶段,则要采取各种措施努力降低反应器材质对产品海绵钛的污染。某厂2013年扩产以后大量使用新反应器,导致产出的产品Fe含量偏高,实践证明,首次使用的反应器Fe污染是最严重的,随着使用次数的增加,污染逐渐减少,因此,生产过程中,应对新反应器作渗钛处理后再使用,且应尽量提高反应器的使用寿命,以减少反应器材质对海绵钛产品质量的影响。

3.10 蒸馏镁质量

所谓蒸馏镁就是从海绵钛坨中蒸馏出来的镁和氯化镁的冷凝物,其中氯化镁约占48%,氯化镁吸水性较强,在空气中易潮解,潮解后生成了水合物(MgO·nH2O),进而造成产品海绵钛O含量增高。因此蒸馏镁不宜长时间暴露在大气中,在生产中缩短拆炉与装炉时间,装完炉后不能及时入炉,应进行充氩保护防止蒸馏镁水解,并且不能长期放置。当使用蒸馏镁时,还原前必须进行低温恒温脱水处理,这样就能降低氧含量。

3.11 还原反应器密闭性

高温下,产品海绵钛和原料精镁的活性都很强,整个还原过程必须在密闭的容器中进行,且需用惰性气体氩气保护,在正压下进行还原生产。因此,设备的密闭性必须能保证,整个还原过程不允许进气,否则空气中的N、O、C及水蒸气等都会污染产品,影响产品质量。

3.12 检测设备

由于高温、腐蚀等原因,各种检测设备故障时有发生,因仪表故障或测温热偶钝化,仪表显示温度低于实际温度,引起反应器局部超温,达到1085℃以上时,该部位附近的粘壁钛便生成Ti-Fe合金,影响海绵钛质量。若仪表显示温度高于实际温度,又会导致还原反应无法正常进行,因此,应定期检查各种检测设备,经常校对,将误差控制在允许范围内,及时更换损坏设备,使各种检测设备能正确显示实际参数,指导生产。

4 结 语

海绵钛生产镁还原工艺过程可通过以下措施来控制产品海绵钛的质量,以生产优质的海绵钛。

(1)严格控制原料四氯化钛、镁以及保护气体氩气中的杂质。

(2)使用大型还原炉及还原反应器,确保强有力的强制通风措施,采用高液面(镁大量过量)、高温、大料速的还原生产工艺制度,这种工艺制度产能大,结晶大,孔隙度大,产品结构疏松,质量好。

(3)还原过程严格控制液面在较小的范围内波动,还原初期采用低料速,中期大料速,末期逐步降低料速,但在各阶段料速应平稳,杜绝料速忽高忽低,这样整个反应过程较平稳,产出海绵钛坨结构稳定,质量好。

(4)还原反应过程采用正压操作,杜绝负压。

(5)将反应带控制在强制通风区。

(6)还原反应器在整个还原过程中必须保证密封性良好。

(7)定期检查、及时更换检测设备,保证其有效性。

(8)使用自动控制系统,正确调节生产过程的温度、压力、加料速度等参数。

[1]李大成,周大利,刘恒.镁热法海绵钛生产[M].北京:冶金工业出版社,2009.

[2]莫畏,邓国珠,罗方承.钛冶金[M].2版.北京:冶金工业出版社,1998.

[3]邓国珠.我国海绵钛生产技术进展及面临的问题[J].钢铁钒钛,2011,32(4):1-5.

[4]阎守义.我国海绵钛生产工艺改进途径[J].中国金属通报,2012(4):18-21.

[5]李金泽.降低海绵钛坨上部杂质铁含量的探讨与实践[J].湖南有色金属,2011,27(3):28-29.

[6]王小龙,王忠朝.海绵钛特级品与杂质元素和HB(布氏硬度)关系研究[J].轻金属,2002(2):49-51.

[7]邹武装,郭晓光,谢湘云,等.钛手册[M].北京:化学工业出版社,2012.