制备绒毛浆的复合绒毛化处理工艺研究

2014-07-24徐永建岳小鹏朱振峰张鼎军

徐永建 闫 瑛 岳小鹏 朱振峰 张鼎军

(1.陕西科技大学轻工与能源学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021;2.陕西科技大学材料科学与工程博士后流动站,陕西西安,710021;3.贵州赤天化纸业股份有限公司,贵州赤水,564707)

·绒毛浆·

制备绒毛浆的复合绒毛化处理工艺研究

徐永建1,2闫 瑛1岳小鹏1朱振峰2张鼎军3

(1.陕西科技大学轻工与能源学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021;2.陕西科技大学材料科学与工程博士后流动站,陕西西安,710021;3.贵州赤天化纸业股份有限公司,贵州赤水,564707)

以马尾松硫酸盐浆为原料,研究了复合绒毛化处理工艺中用碱量、H2O2用量、温度、浓碱处理时间对绒毛浆板及绒毛浆性能的影响。结果表明,复合绒毛化处理工艺的最佳条件为NaOH用量8%,H2O2用量1.8%,温度70℃,浓碱处理时间10 min。在此工艺条件下,马尾松硫酸盐浆经过复合绒毛化处理后,绒毛浆白度为76.1%,提高了25.9个百分点;绒毛浆板耐破指数为0.57 kPa·m2/g,下降了48.2%;紧度下降了11.8%;绒毛浆吸收时间为8.30 s,减少了47.5%;吸收性为9.14 g/g,干蓬松度为17.4 cm3/g,分别降低了8.32%、5.43%。复合绒毛化处理后,对绒毛浆进行一段补充漂白,白度可达到82.4%,绒毛浆各项性能均符合GB/T 21331—2008的要求。

绒毛浆;耐破指数;吸收性;干蓬松度

(*E-mail:xuyongjian@sust.edu.cn)

纤维素是植物纤维的主要成分之一,具有可再生的优点。每年约1011~1012t纤维素通过光合作用生成,其应用涉及造纸、人造纤维、纤维素功能材料等领域,与人们的生活密切相关[1-2]。用于一次性卫生用品吸水性材料的绒毛浆由绒毛浆板干态解离得到,要求绒毛浆板容易起绒、起绒后纤维完整性好、粉尘少、浆垫松厚度大而且柔软、良好的吸液能力以及起绒时无小浆块或纤维结等[3- 4]。因此,纤维间较低的结合强度以及良好的吸收性能是评价绒毛浆质量好坏的关键因素,平衡纤维间结合强度与纤维吸收性能的矛盾也一度成为人们关注的焦点。

绒毛化是指在绒毛浆制备的蒸煮、漂白、抄造等过程中为了实现绒毛浆纤维性能要求所实施的物理、化学等一系列处理方法。传统的绒毛化处理工艺中通过添加解键剂、膨松剂等化学助剂实现纤维之间的弱结合,进而抄造易于干解离的绒毛浆板,然而,解键剂作用机理是通过屏蔽纤维表面的羟基来减少纤维间所形成的氢键数量,对纤维的吸收性能产生不利影响[5- 8]。

本课题采用马尾松硫酸盐浆为原料,提出一种复合绒毛化处理的概念,即借助碱液处理对纤维形态及化学成分产生影响,在漂白终点将浓碱处理与漂白结合,实现纤维的复合绒毛化处理。以得到纤维间结合力适中、纤维吸收性能良好的绒毛浆。通过探讨用碱量、漂白试剂用量、温度、浓碱处理时间等因素,确定一种较优的绒毛浆制备工艺。

1 实 验

1.1 原料、试剂

马尾松硫酸盐浆,由凤凰纸业有限公司提供,卡伯值16.6,白度50.2%。

碱处理用试剂:NaOH(分析纯);漂白用试剂:NaOH、Na2SiO3、MgSO4、EDTA、H2O2(107.95 g/L)。

分析试剂:Na2S2O3(0.1 mol/L,0.2 mol/L)、KI(100 g/L,1 mol/L)、淀粉指示剂(5 g/L)、钼酸铵饱和溶液。

1.2 仪器、设备

HH-2型电热恒温水浴锅,北京科伟永兴仪器有限公司;SHB-3型循环水多用真空泵,郑州杜甫仪器厂;ZQS4型纤维解离器,陕西科技大学造纸机械厂;ZQJ1-B-Ⅱ型纸样抄取器,陕西科技大学造纸机械厂;ZQYC型油压机,陕西科技大学造纸机械厂;83型上光机,上海贤华公司;DCP-NPY5600耐破度仪,四川长江造纸仪器有限责任公司;白度仪,温州仪器仪表有限公司;DC-HJY03电脑测控厚度紧度仪,四川省长江造纸仪器厂。

1.3 复合绒毛化处理方法

复合绒毛化处理在双层聚乙烯塑料袋中进行,用电热恒温水浴锅调节处理温度。每次取45 g绝干浆,将纸浆与漂白剂混合均匀(漂白剂用量均以绝干原料计),放入恒温水浴锅中处理,每隔10 min揉一次,到达规定时间后取出,挤出部分残液,将其与补加的碱混合均匀后倒入浆料中充分混合,处理规定时间后取出。浆料处理完毕后,添加少量稀酸进行中和洗涤,既节省时间也便于后续洗涤液的处理,后再用清水洗至浆料呈中性为止,洗涤采用抽滤洗涤方式,便于后续得率的计算。浆料脱水后,装入塑料袋中,平衡水分后备用。

1.4 测试方法

复合绒毛化处理后绒毛浆白度、浆板定量、紧度、耐破指数等检测方法参见文献[9]。

绒毛浆浆板干解离后纤维相关性能指标测试按 GB/T 21331—2008 所述方法进行,其中纤维吸收时间由t表示,干蓬松度A、吸水速度B、吸水量C分别由式(1)、(2)、(3)计算得到。

A=s·h/(10·x)

(1)

B=(y-x)/t

(2)

C=(y-x)/x

(3)

式中,s为试样底面积(19.64 cm2);h为绒毛浆浆样高度;x为取样质量(3 g);t为绒毛浆试样从底部浸渍到顶部吸液所用时间;y为绒毛浆充分吸液后的湿样质量。

2 结果与讨论

已有研究表明[10],在碱液的作用下,纤维得到充分润胀,碱液扩散至纤维细胞壁内部,使纤维素结晶区的半纤维素、树脂、色素等都能较好地溶解而除去,经碱液处理后的纤维变得光滑、扭曲,纤维细胞腔由扁平状变为椭圆状。故本实验利用碱液对纤维形态及成分的影响作用,在H2O2漂白接近终点时补加浓碱,对纤维进行浓碱与漂白结合处理,即复合绒毛化处理。主要从用碱量、H2O2用量、温度、浓碱处理时间4个方面探索绒毛浆的复合绒毛化处理工艺。

2.1 用碱量对绒毛浆性能的影响

实验拟通过短时间的浓碱处理,使纤维表面的部分半纤维素发生降解,从而降低纤维间结合力。王洪振等人[11]指出,纤维经碱液处理时,影响纤维性能的因素顺序依次为碱液浓度、温度、时间,可见用碱量在碱液处理过程中至关重要。因此,实验首先研究了用碱量对绒毛浆性能的影响,结果如表1所示。

从表1可以看出,当处理温度、浆浓一定时,随着用碱量的增加,处理后绒毛浆的得率逐渐下降,白度逐渐上升,浆板耐破指数逐渐下降。同时,绒毛浆纤维吸收性也逐渐下降,干蓬松度呈现先上升后下降的趋势。相同用碱量条件下,处理时间越长,浆板耐破指数越低,纤维吸收性也随之降低,其他相关性能指标相差较小。分析可知,碱性介质中,亲和试剂OH-离子与木素大分子发生反应,碱的润胀能力使木素分子碎片从纤维的细胞壁里扩散出来,从而使绒毛浆白度有一定程度的上升[12-13]。纤维中的半纤维素是影响纤维结合及纤维吸收性能的主要因素,碱性条件中,半纤维素可以发生碱性水解及剥皮反应,而后者在较温和的条件下即可进行[13]。经过短时间碱处理时,纤维中的部分半纤维素发生降解,纤维间结合力适当削弱[14],从而浆板的耐破指数降低,但纤维的吸收性也随之降低。综合考虑选择用碱量为8%。此时,浆板耐破指数适宜,纤维吸收性降低幅度较小、干蓬松度较高。

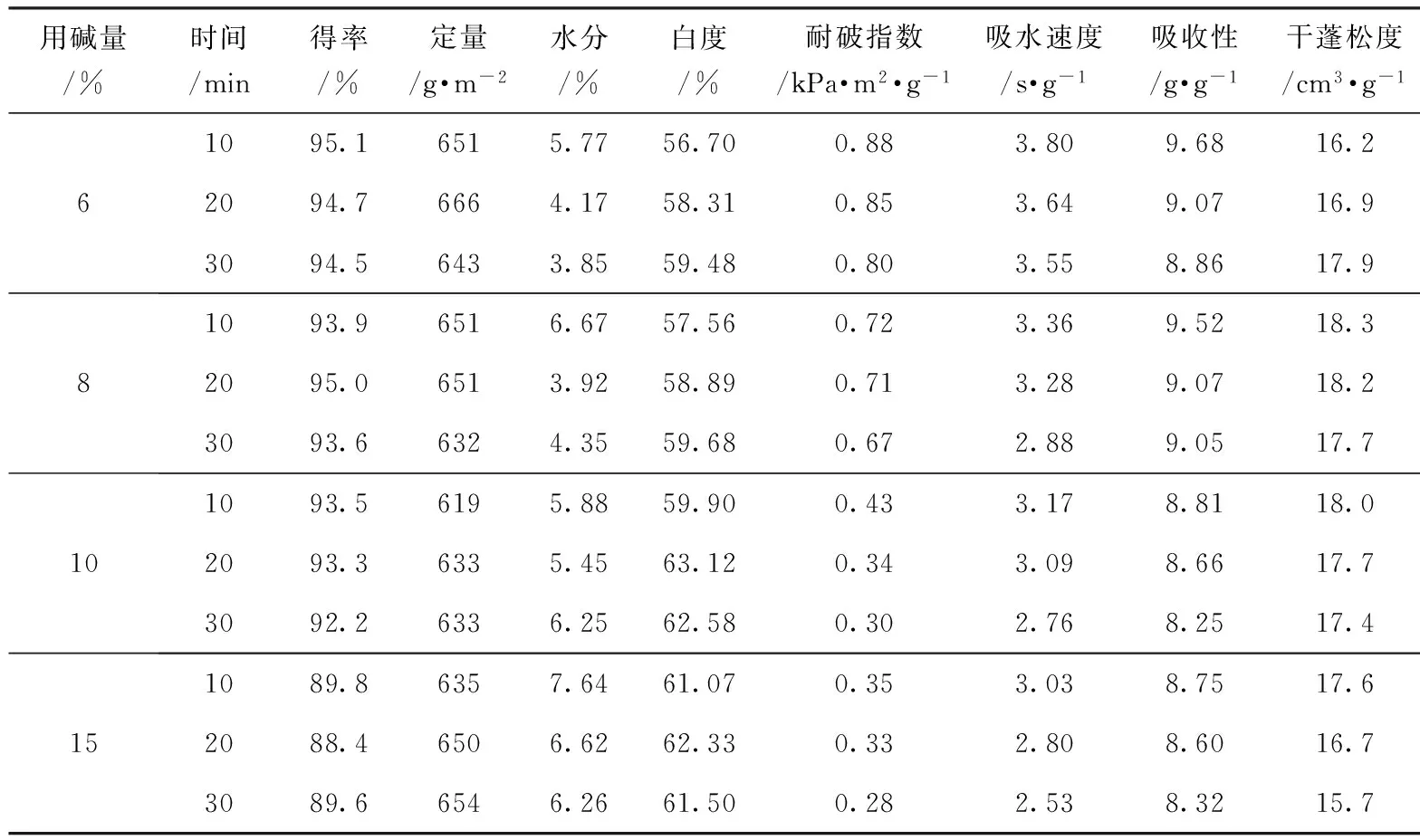

表1 用碱量对绒毛浆性能的影响

注 用碱量以质量浓度计;温度70℃;浆浓10%。

表2 H2O2用量对绒毛浆性能的影响

2.2 复合绒毛化处理工艺研究

复合绒毛化处理工艺即将浓碱处理与漂白段结合处理纸浆的工艺,以达到绒毛浆板及绒毛浆的要求。工艺探讨过程中,先进行马尾松硫酸盐浆H2O2漂白,当漂白临近终点时补加碱,对纤维进行复合绒毛化处理,拟降低浓碱对H2O2的无效分解,漂白总时间一定,为60 min。

H2O2漂白时,pH值是影响漂白效果的一个重要因素,pH值主要由NaOH用量来调节,即要控制合适的NaOH与H2O2的比值,中浓(9%~12%)漂白时,NaOH与H2O2比值为1∶1较好[12]。本实验研究的复合绒毛化处理工艺,需要将H2O2漂白与浓碱处理相结合,在漂白接近终点时,加大用碱量,因此,以下工艺条件中NaOH用量均为总的用碱量,高于常规H2O2漂白时的用量。影响工艺条件的主要因素有:H2O2用量、温度、浓碱处理时间等,下面对这几个影响因素依次进行研究。

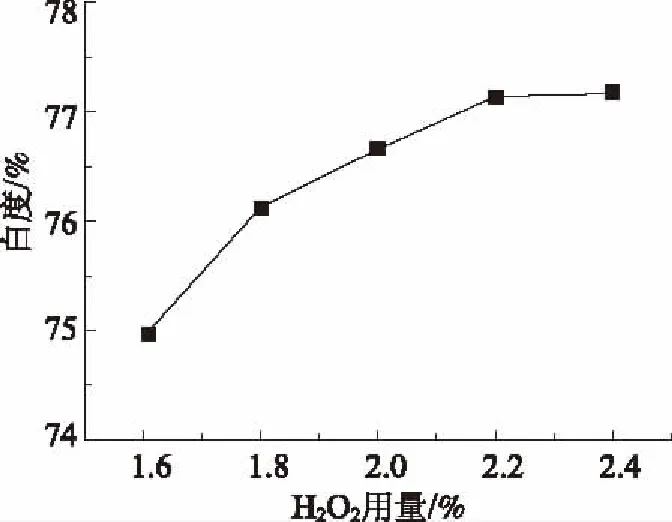

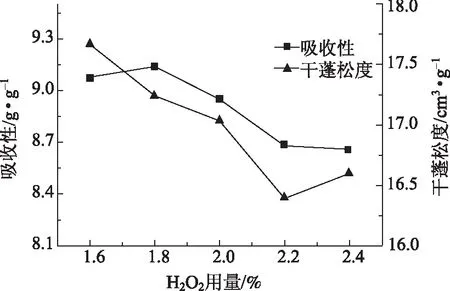

2.2.1 H2O2用量对绒毛浆性能的影响

拟定工艺条件为:NaOH用量8%(总碱量,以质量浓度计),Na2SiO3用量2.5%,EDTA用量0.4%,浆浓10%,浓碱处理时间10 min,温度70℃。不同H2O2用量对复合绒毛化处理后绒毛浆性能的影响如表2及图1、图2所示(漂后检测残余H2O2用量,数值较小,在表2中不列举)。

图1 H2O2用量对绒毛浆白度的影响

图2 H2O2用量对绒毛浆吸收性及干蓬松度的影响

由表2结合图1、图2可知,浓碱与H2O2漂白结合处理时,随着H2O2用量的增加,纸浆白度逐渐上升,到达最高值时,继续增加H2O2用量,绒毛浆白度变化不大。纤维吸收性整体呈下降趋势,干蓬松度也逐渐下降。相比于单纯的碱处理,浆板的耐破指数有所降低,纤维吸收性及干蓬松度也略有降低。分析其原因可知,在漂白过程中,漂液使纤维发生一定程度的润胀,漂白终点补加浓碱后,碱液对半纤维素的去除更容易,加上纤维自身强度的损失,都会使浆板的耐破指数相比于单纯碱处理有所降低,同时吸收性也略有降低。另外,纤维润胀后粗度变大,补加浓碱后,可能导致纤维卷曲程度变小,加上H2O2漂白时溶出了部分木素,对纤维自身强度产生了影响,导致干蓬松度也略有降低。因此,综合考虑选择H2O2用量为1.8%。此时,浆板耐破指数适宜,纤维吸收性及干蓬松度降低幅度较小。

表3 温度对绒毛浆性能的影响

表4 浓碱处理时间对绒毛浆性能的影响

2.2.2 温度对绒毛浆性能的影响

初步拟定工艺条件为:H2O2用量1.8%,NaOH用量8%(总碱量,以质量浓度计),Na2SiO3用量2.5%,EDTA用量0.4%,浆浓10%,浓碱处理时间10 min。不同处理温度对复合绒毛化处理后绒毛浆性能的影响如表3和图3、图4所示。

图3 温度对绒毛浆白度的影响

图4 温度对绒毛浆吸收性及干蓬松度的影响

由表3结合图3、图4可知,浓碱与H2O2漂白结合处理时,随着温度的上升,绒毛浆白度上升到最高点之后,继续升高温度,绒毛浆白度开始下降。纤维吸收性逐渐降低,干蓬松度呈现先增加后降低的趋势。分析可知,H2O2漂白时,温度过高会引起H2O2的O—O键断裂,使H2O2发生降解反应[12,15],从而绒毛浆白度随着处理温度的升高,呈现先增加后降低的趋势。另外,随着温度的升高,纤维表面半纤维素的降解速度加快,纤维吸收性降低;当温度适当上升时,纤维的卷曲程度加大,从而干蓬松度增加;但温度过高,纤维自身强度损失加剧,纤维挺度降低,反而导致干蓬松度降低。综合考虑选择处理温度为70℃。此时,绒毛浆白度较高,浆板耐破指数适宜,纤维干蓬松度较高、吸收性降低幅度较小。

2.2.3 浓碱处理时间对绒毛浆性能的影响

初步拟定工艺条件为:H2O2用量1.8%,NaOH用量8%(总碱量,以质量浓度计),Na2SiO3用量2.5%,EDTA用量0.4%,浆浓10%,温度70℃。不同浓碱处理时间对复合绒毛化处理后绒毛浆性能的影响如表4、图5、图6所示。

由表4结合图5、图6可知,浓碱与H2O2漂白结合处理时,随着浓碱处理时间的增加,绒毛浆白度在初始阶段略有上升,10 min后呈现下降趋势。纤维吸收性整体呈下降趋势,干蓬松度也逐渐下降。分析H2O2漂白的作用机理可知,碱性条件下,H2O2分解生成亲核试剂“氢过氧阴离子”(HOO-)[16-17],HOO-与木素侧链上的羰基及双键反应进而提高纸浆白度[18]。如果漂白时的pH值过高,H2O2分解过快,生成的HOO-离子来不及与木素反应便与H2O2反应生成自由基HO·及O2·,而O2·进攻木素芳核和其从碳水化合物中除去氢原子的速率基本一致,使得漂白反应对木素的选择性降低[19-20],会发生“碱性变暗”而引起返黄。因此,在漂白终点补加浓碱,不仅缩短了H2O2无效分解的时间,而且浓碱临近漂白终点10 min加入时,绒毛浆白度位于最高点,说明碱的加入可能在较短时间范围内促进了漂白的有效进行。浓碱作用时间过长,纤维大分子内半纤维素的降解加剧,一方面纤维吸收性下降,另一方面纤维卷曲使得干蓬松度增加的效应已不及纤维自身强度损失、挺度下降对干蓬松度带来的负面效应,从而干蓬松度也呈下降趋势。因此,综合考虑选择浓碱处理时间为10 min。此时,绒毛浆白度较高,浆板耐破指数适宜,纤维干蓬松度及吸收性降低幅度较小。

表5 复合绒毛化处理前后绒毛浆性能对比

注 1马尾松硫酸盐浆;2碱处理后浆样(用碱量8%,以质量浓度计);3 H2O2漂后浆样(H2O2用量1.8%,以占绝干原料质量百分比计);4复合绒毛化处理后浆样。

图5 浓碱处理时间对绒毛浆白度的影响

图6 浓碱处理时间对绒毛浆吸收性及 干蓬松度的影响

综上,对用碱量、H2O2用量、温度、浓碱处理时间各影响因素的探讨得到复合绒毛化处理的最佳工艺条件,在此条件下,处理前后绒毛浆性能的对比结果如表5。

由表5可知,马尾松硫酸盐浆经复合绒毛化处理后白度提高了25.9个百分点,抄造得到的绒毛浆板紧度下降了11.8%,耐破指数下降了48.2%,吸收时间减少了47.5%,同时,吸收性及干蓬松度分别降低了8.32%、5.43%。然而,马尾松硫酸盐浆经单纯碱处理后仅吸收性及干蓬松度两个性能指标略优于经复合绒毛化处理后的,其他如白度、耐破指数、吸收时间、吸收速度等性能指标不如经复合绒毛化处理后的。而单纯的经H2O2处理后的纤维白度、吸收性等各项性能指标均不如经复合绒毛化处理后的。分析可知,在H2O2漂白接近终点时补加浓碱,进行短时间的碱处理,一方面降低了H2O2无效分解的几率,还能够促进残余H2O2漂白作用的有效发挥,进一步增加纸浆白度;另一方面,纤维表面部分半纤维素发生碱性降解,有利于达到后续较低的纤维间结合强度的要求,而且纤维吸收性的降低幅度较小。

经复合绒毛化处理后的纤维经过后续一段H2O2补充漂白,白度达到82.4%,符合绒毛浆国家标准GB/T 21331—2008的要求,是一种较好的绒毛浆生产工艺。

3 结 论

本实验以马尾松硫酸盐浆为原料,研究了复合绒毛化处理工艺中用碱量、H2O2用量、温度、浓碱处理时间对绒毛浆板及绒毛浆性能的影响。

3.1 复合绒毛化处理的最佳工艺条件为:用碱量8%(总碱量,以质量浓度计),H2O2用量1.8%,Na2SiO3用量2.5%,EDTA用量0.4%,浆浓10%,温度70℃,浓碱处理时间10 min。

3.2 马尾松硫酸盐浆经复合绒毛化处理后,绒毛浆白度为76.1%,提高了25.9个百分点;绒毛浆板耐破指数为 0.57 kPa·m2/g,下降了48.2%;紧度下降了11.8%;绒毛浆吸收时间为8.30 s,减少了47.5%;吸收性为9.14 g/g,干蓬松度为17.4 cm3/g,分别降低了8.32%;5.43%。

3.3 复合绒毛化处理工艺在漂白接近终点时补加浓碱,将漂白与短时间的浓碱处理相结合,不仅减少了H2O2无效分解的几率,而且比单纯H2O2处理更能提高绒毛浆白度,最终得到各方面性能均满足国家标准要求的绒毛浆,是一种较好的绒毛浆制备方法。

[1] Zhao Hai-bo, Kwak J H, Zhang Z C. Studying cellulose fiber structure by SEM, XRD, NMR and acid hydrolysis[J]. Carbohydrate Polymers, 2007, 68(2): 235.

[2] Hon D N-S. Cellulose: a random walk along its historical path[J]. Cellulose, 1994, 1(1): 1.

[3] LI Gui-xiang. Properties and Quality Assessment of Fir BCTMP Fluff Pulp[J]. China Pulp & Paper, 2004, 23(12): 63. 李贵祥.杉木BCTMP绒毛浆的性质和质量评定[J].中国造纸,2004,23(12):63.

[4] LI Jian-yong, XU Li-xin, ZHAO Li-hua, et al. Physical Quality Testing of Fluff Pulp [J]. China Pulp & Paper, 2007, 26(1): 19. 栗建永, 徐立新, 赵黎华, 等. 绒毛浆物理性能指标检测仪器的研究[J]. 中国造纸, 2007, 26(1): 19.

[5] Goswami P, Richard S, Blackburn.Effect of sodium hydroxide pre-treatment on the optical and structural properties of loycell[J]. European Polymer Journal, 2009, 45(2): 455.

[6] Marrinan H J, Mann J. A study by infra-red spectroscopy of hydrogen bonding in cellulose [J]. Journal of Applied Chemistry, 1954, 4(4): 204.

[7] Norlander L. Method of preparation of a cellulosic pulp, cellulosic pulp to be used in absorbent products, and such absorbent product: EPO Patent Application Publication, SE 508898(C2)[P]. 1998-11-20.

[8] Viktoria E I. Fibres of increased specific surface area,a method for their manufacture,fluff pulp consisting of such fibers and the use of the fibers as absorption material. EPO Patent Application Publication, SE 500858(C2)[P]. 1994- 09-10.

[9] Shi Shu-lan, He Fu-wang. Analysis and detection of pulping and papermaking[M]. Beijing: China Light Industry Press, 2010. 石淑兰, 何福望. 制浆造纸分析与检测[M].北京:中国轻工业出版社, 2010.

[10] Xu Bin, Zheng Chi-song, Hu Jian, et al. The research on the mercerization of masson’s pine fibers[J]. Guangdong Pulp and Paper, 2000, 19(6): 4. 徐 斌, 郑炽嵩, 胡 健, 等. 马尾松纤维丝光化研究[J]. 广东造纸, 2000, 19(6): 4.

[11] Wang Hong-zhen, Zhao Chuan-shan, Yu Shu-hui. The effects of fiber mercerization on the properties of filtration board[J]. Paper Chemicals, 2010, 22(2): 10. 王洪振, 赵传山, 于淑慧. 纤维丝光化对过滤纸板性能的影响[J]. 造纸化学品, 2010, 22(2): 10.

[12] Xie Lai-su, Zhan Huai-yu. Pulping principles and Engineering(Second Edition)[M]. Beijing: China Light Industry Press, 2008. 谢来苏, 詹怀宇. 制浆原理与工程(第二版)[M]. 北京:中国轻工业出版社, 2008.

[13] Yang Shu-hui. Plant Fiber Chemistry(Third Edition)[M]. Beijing: China Light Industry Press, 2009. 杨淑慧. 植物纤维化学(第三版)[M]. 北京:中国轻工业出版社, 2009.

[14] Wang Hong-zhen, Zhao Chuan-shan, Yu Shu-hui. How to improve the filter performance of beer filtration cardboard[J]. Paper and Paper Making, 2010, 29(1): 22. 王洪振, 赵传山, 于淑慧. 如何提高啤酒过滤纸板滤水性能[J]. 纸和造纸, 2010, 29(1): 22.

[15] Zhang Bo-kun, Zhang Mei-yun, Li Jin-bao. Hydrogen peroxide bleaching of wheat straw ethanol pulp after ozone bleaching[J]. Paper and Paper Making, 2010, 29(3): 29. 张伯坤, 张美云, 李金宝. 麦草乙醇浆臭氧漂白后过氧化氢补充漂白[J]. 纸和造纸, 2010, 29(3): 29.

[16] Gärtner A, Gellerstedt G. Oxidation of residual lignin with alkaline hydrogen peroxide[J]. Journal of Pulp and Paper Science, 2000, 26(12): 448.

[17] Zhou Xue-fei, Zhu Zheng-liang, Jia Yan-di. Bleaching and delignification with hydrogen peroxide by catalysis[J]. Journal of Cellulose Science and Technology, 2007, 15(2): 57. 周学飞, 朱正良, 贾艳迪. 催化过氧化氢脱木素与漂白[J]. 纤维素科学与技术, 2007, 15(2): 57.

[18] Gierer J. Basic principles of bleaching[J]. Holzforschung, 1990, 44(6): 395.

[19] GUO Da-liang, LI Xin-ping. Improvement of High-temperature & High-Pressure Hydrogen Peroxide Bleaching Efficiency of Bamboo Kraft Pulp[J]. China Pulp & Paper, 2008, 27(4): 9. 郭大亮, 李新平. 提高硫酸盐竹浆高温高压过氧化氢漂白效率的研究[J]. 中国造纸, 2008, 27(4): 9.

(责任编辑:马 忻)

A New Fluff Pulp Preparation Technology

XU Yong-jian1,2,*YAN Ying1YUE Xiao-peng1ZHU Zhen-feng2ZHANG Ding-jun3

(1.CollegeofPapermakingEngineering,ShaanxiUniversityofScienceandTechnology,ShaanxiProvinceofKeyLabofPaperTechnologyandSpecialtyPaper,Xi′an,ShaanxiProvince, 710021;2.Post-doctoralResearchCenterofMaterialScienceandEngineer,ShaanxiUniversityofScienceandTechnology,Xi′an,ShaanxiProvince, 710021; 3.GuizhouChitianhuaPaperIndustryCo.,Ltd.,Chishui,GuizhouProvince, 564707)

Using pinus massoniana kraft pulp as raw material,the effects of fluff pulp preparation technology including alkali (NaOH) dosage, hydrogen peroxide(H2O2) dosage, temperature and concentrated alkaline treatment time on the fluff pulp properties were investigated. It showed that the optimal technology was as the follows: NaOH dosage 8%, H2O2dosage 1.8%, temperature 70℃, concentrated alkaline treatment time 10 min. The brightness of the pulp was 76.1% ISO and increased 51.6% compared with the original kraft pulp, burst index was 0.57 kPa·m2/g and decreased 48.2%, density and the absorption time decreased 11.8%, 47.5%, respectively. Meanwhile, absorption and dry bulkiness of the pulp decreased 8.32%, 5.43%, respectively. The brightness of the pulp reached 82.4% ISO when it was further bleached with H2O2, while other properties of the pulp met to the requirement of the national standard GB/T 21331—2008.

fluff pulp; burst index; absorption; dry bulkiness

徐永建先生,教授;研究方向:植物纤维资源高值化利用、清洁生产及碱回收除硅技术。

2013- 07- 15(修改稿)

国家自然科学基金(Grant number:31170559);学术带头人培养基金(XKD201002)。

TS743+.1

A

0254- 508X(2014)02- 0034- 06