轴承滚子不平衡量测试方法

2014-07-22姜海军李济顺李丽红薛玉君

姜海军,李济顺,李丽红,薛玉君

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.河南省机械设计及传动系统重点实验室,河南 洛阳 471003;3.矿山重型装备国家重点实验室,河南 洛阳 471003)

具有不平衡量的轴承滚子[1]在高速旋转时会产生周期性的离心力,将对轴承造成以下不利影响:在轴承滚道表面产生附加动压力,影响滚道的接触应力;加剧轴承滚子的公转打滑、自旋滑动,加快滚子表面的磨损;对保持架造成冲击,激励保持架产生共振,可能导致保持架疲劳破坏;影响弹流油膜的形成,恶化轴承润滑状态。国外对于飞机等重要设备上用的高速轴承,其中的圆柱滚子(甚至部分球)在出厂前都要进行动平衡检测,从而分检出合格滚子。为了提升我国滚动轴承的品质和极限转速,亟待开展滚子动平衡检测方法的探索和研究。

传统的软支承动平衡机的工作原理为转子以高于摆架固有频率的转速旋转,摆架在不平衡离心力激励下产生受迫振动[2]。对于轴承滚子,采用传统的动平衡机很难获取不平衡信号。为了实现滚子不平衡量的有效测量,解决依据不平衡量分检滚子的问题,提出了采用激光在摆架共振区测量滚子不平衡量的方法。在共振区测量不平衡量可以实现测试系统对滚子不平衡信号的机械放大作用,并能提高测试系统的灵敏度。测振的激光测速仪和测速的光纤传感器均为非接触式测量,故不存在传感器增加测量系统质量、阻尼等问题。

1 测试系统

1.1 摆架的动力学模型

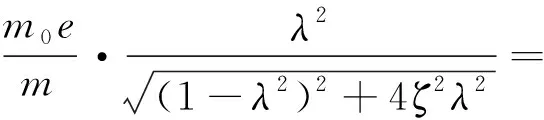

摆架是轴承滚子不平衡量测试系统的重要组成部分,滚子不平衡量的测量与摆架的动力学特性密切相关。动平衡机的摆架如图1所示,弹簧杆是摆架的弹性元件,V形块用于支承滚子,为了减小滚子与V形块之间的摩擦力,两者接触部分采用摩擦因数较小的聚四氟乙烯。滚子转动时,不平衡量产生的激振力会引起摆架在水平方向上的振动。

1—滚子;2— V形块;3—弹簧杆;4—底座图1 摆架结构示意图

建立摆架数学模型的目的是得到摆架的动力学特性并从理论上分析在摆架共振区间测量滚子不平衡量的可行性。如图2所示,动平衡机的摆架在水平振动x方向可以简化为单自由度的振动系统。设m0为滚子偏心质量,e为偏心质量的偏心半径,m为摆架与滚子的质量之和,ω为滚子角速度。由于偏心质量m0的存在,滚子以稳定的转速ω旋转时产生离心力F0,在F0的作用下,摆架沿x方向作周期性振动。

图2 摆架受力简图

定义不平衡量[3]为

U=m0e,

(1)

则由滚子不平衡量引起的离心力为

F0=m0eω2。

(2)

摆架的阻尼简化为黏性阻尼,其特点是阻尼力的大小与速度成正比,方向与速度相反。

设简谐激振力,即滚子对摆架的作用力为

F(t)=F0cos(ωt+φ),

(3)

则在F(t)的作用下,根据Newton定律建立摆架的运动方程为

(4)

式中:c为摆架阻尼系数;k为摆架在x方向的刚度;φ为离心力初始相位。

x=Bcos(ωt+φ-θ)+e-ζωnt(x0cosωdt+

Be-ζωnt[ζωncos (φ-θ)-ωsin (φ-θ)]/ωdsinωdt,

(5)

式中:B为摆架稳态振动振幅。式中第1项为稳态振动,后3项之和为瞬态振动。由于瞬态振动会随时间延续而消失,所以稳态受迫振动在工程上意义重大。

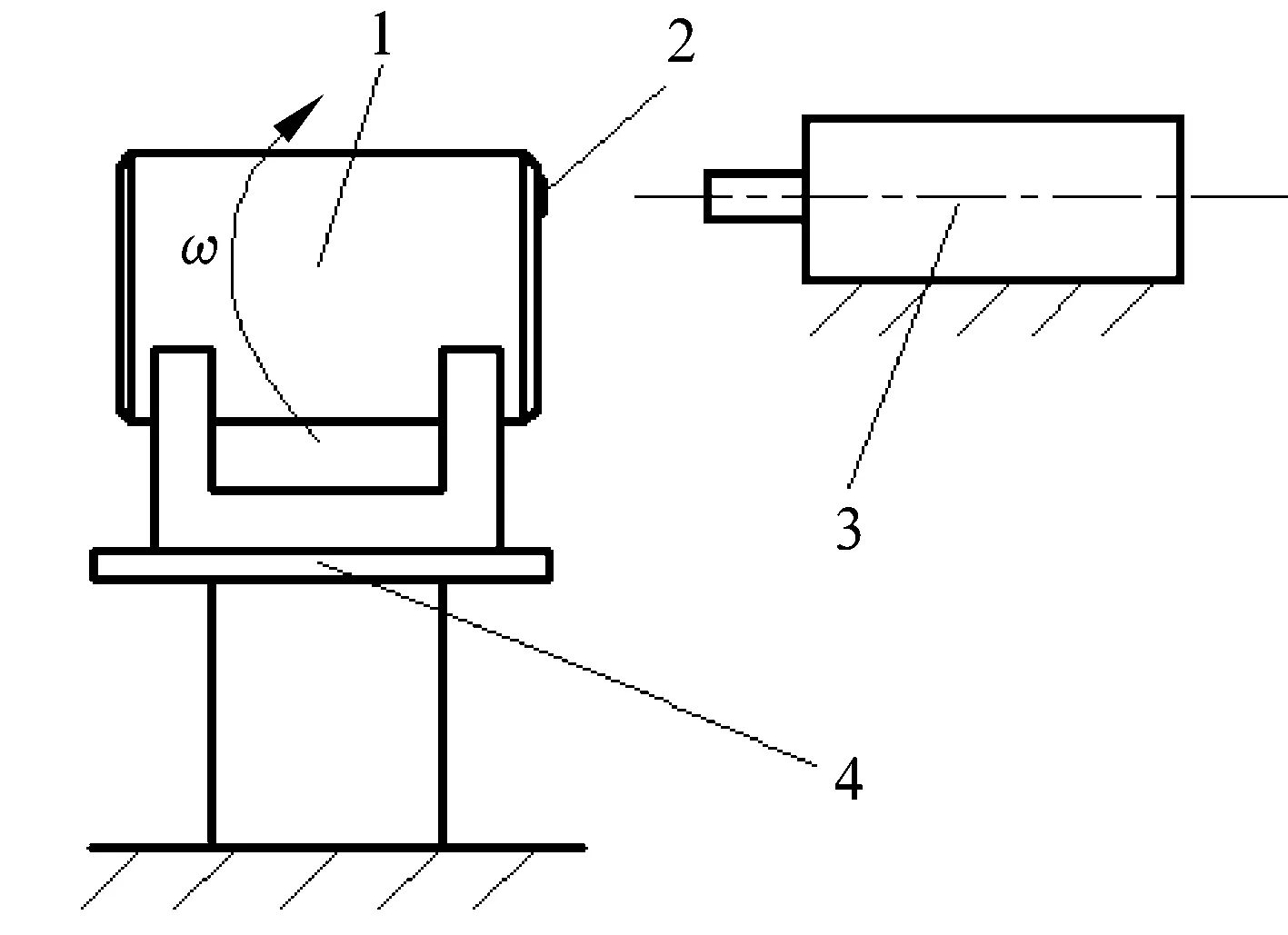

摆架稳态振动的振幅为

(6)

式中:频率比λ=ω/ωn。

(7)

λ≈1时摆架的幅值最大,在λ=1附近,摆架振幅突然增大的区域称为共振区。由于摆架在共振区有较大的振幅,提出了在共振区测量滚子不平衡量的方法。

1.2 摆架的幅频特性

定义放大系数为

(8)

则(6)式变为

(9)

频率比λ与放大系数β之间的关系曲线如图3所示,其反映了振幅随测试频率变化的关系,故称为幅频特性曲线[4]。

图3 摆架幅频特性曲线

从图3可以看出,当λ=1,即ω≈ωn时,摆架振幅取得最大值。故在摆架共振区测量滚子不平衡量可以获得较大的振动信号,从而降低对传感器精度的要求,以便测试系统更好地分辨出滚子不平衡量的相对大小。

定义动平衡机的灵敏度为振幅与不平衡量之比[5],即

(10)

当λ=1时,灵敏度取最大值,故在共振区,测试系统有较大的灵敏度。综合考虑,测试系统在共振区有较大振幅放大系数和灵敏度,分检滚子时,在摆架的共振区测试不平衡量。

2 滚子不平衡量测试系统

2.1 滚子不平衡量测试系统

滚子不平衡量的整体测试方案如图4所示,伺服电动机以皮带传动的方式驱动滚子,使滚子在V形块上平稳转动,用反射式光纤传感器测量滚子转速,激光测速仪测量摆架的振动速度[6]。从传感器拾取的转速信号和振动速度信号均为模拟信号,该信号经数据采集系统PCM3000转换为数字信号后通过USB接口传输到可以实时显示处理信号的计算机。伺服电动机可以无级调速,以保障所需测试转速。皮带可以吸收振动、减小驱动等对测试的干扰。

1—激光测速仪;2—摆架;3—光纤传感器;4—滚子;5—皮带传动;6—伺服电动机图4 滚子不平衡量测试系统示意图

滚子转速的测量原理如图5所示,在滚子一端涂反光膜,滚子每转1圈光纤传感器发出1个方波信号,单位时间内发出方波信号的数量即滚子的转速[7]。反光膜的质量很小,对滚子不平衡量的影响可以忽略。V形块可以保证滚子绕其轴心转动,由于滚子自重及皮带的压力作用,滚子轴心在竖直方向运动位移不大,且该方向与测试方向垂直,故对测试影响很小。

1—滚子;2—反光膜;3—光纤传感器;4—摆架图5 滚子测转速原理

与需要固连在摆架上的传感器相比,激光测速仪具有非接触测量的优点。对该测试系统而言,增加振动系统的质量、阻尼,会降低系统的灵敏度,而非接触测量不存在这个问题。

2.2 试验数据的采集

试验用动平衡机的摆架基频为17.5 Hz。故测试系统的共振区在17.5 Hz附近,摆架固有频率对应的平衡转速为1 050 r/min。试验用轴承圆柱滚子的直径和长度均为9 mm,滚子质量为4.4 g。为了验证该测试方法的可行性,对同一个滚子分加重和不加重2种情况进行不平衡量测试。加重方法为在滚子一端粘上23 mg蜂蜡,该蜂蜡质心距滚子轴心的距离为3 mm。

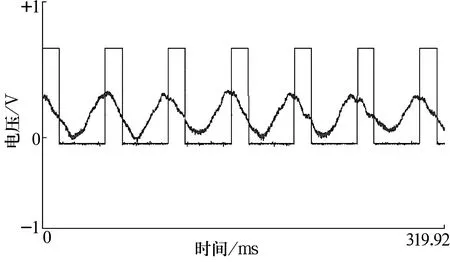

测试转速范围为400~1 800 r/min,转速每增加100 r/min测试1组数据。滚子不平衡量测试数据如图6所示,其中方波信号为转速信号,类似于正弦波的信号为摆架在x方向上振动信号。测试时,以转速信号的上升沿为触发信号采集摆架的振动信号。为了提高数据的可靠性,采取多次测量求平均值的方法。对于滚子的每个测试转速,采集16次数据,后期数据处理时对16个数据分别提取不平衡量,然后对提取的不平衡量进行平均化处理。多次测量求平均值的方法可以减少偶然因素对测试结果的影响。

图6 摆架振动的时域信号

2.3 不平衡量的提取方法

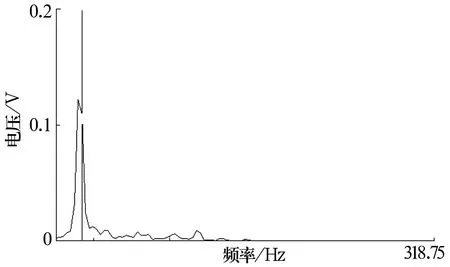

在时域采集的摆架振动信号除了包含由滚子不平衡量引起的振动信号分量外,还包含了皮带振动等引起的干扰信号,这些干扰信号会给数据采集和后期处理带来不利的影响,而大量研究表明,转子不平衡量只与振动信号的基频分量有关[8]。因此,需采用频谱分析方法抑制干扰信号,以较好地提取不平衡量信号。

对时域信号进行频谱分析得到的摆架振动频域信号如图7所示,频域信号中测试频率对应的幅值即滚子不平衡量引起的振动信号[9]。由于测量滚子不平衡量的目的是分检滚子,故只需知道滚子不平衡量的大小,而没有必要提取其相位。

图7 摆架振动的频域信号

测试时,由于皮带与滚子之间存在滑动,导致滚子的转速在目标转速附近变化,特别是在共振区,滚子转速的变化对摆架振幅影响较大,平衡转速的波动直接影响不平衡量的幅值[10],可以用多次测量的方法降低平衡转速误差带来的不利影响。

测试数据的稳定性验证如图8所示,在相同的测试条件下重复测8次数据,以不平衡量幅值为纵坐标,以测试次数为横坐标绘制测试结果的曲线。8次测量结果中,相对于平均值的最大偏差为7.6%,可见测试结果是可靠的。

图8 测试数据的稳定性

滚子在不同测试转速下的不平衡量信号如图9所示。曲线a为滚子没有附加质量,曲线b为在滚子一端粘有附加质量,以增加滚子不平衡量。

图9 试验数据处理结果

从图9可以得出,摆架工作在共振区时有较大的振幅。增加相同的不平衡量,摆架的振幅在共振区有较大的变化,其他区域振幅变化相对较小,故摆架工作在共振区时,测试系统有较高的灵敏度。由(7)式可以看出在共振区,不平衡量信号的最大值与滚子不平衡量成正比。故由滚子不平衡量引起的摆架在共振区的振幅可以反映出滚子不平衡量的相对大小,鉴于测试系统在共振区有较大的灵敏度,故在该区测滚子不平衡量用于分检滚子具有可行性。对于一批精加工的滚子,分别测量每个滚子的不平衡量,与根据标准或者厂家要求设定的许用不平衡量进行对比,即可分检出合格的滚子。

3 结束语

采用激光在共振区测量滚子不平衡量的方法,能够实现依据不平衡量分检轴承滚子。测试系统在共振区有较大的灵敏度,能够分辨出滚子不平衡量的相对大小,根据生产需要设定合格滚子的许用不平衡量,即可筛选出合格滚子。

测试方案中,传感器均为非接触测量,很好地解决了传感器增加测试系统的附加质量、阻尼等问题。但传动皮带、伺服电动机自身的振动对测试的影响还有待进一步研究。