铁路货车轴承密封罩压装最小过盈量分析

2014-07-21张秀娟刘雨盛友艺王鹏飞

张秀娟,刘雨,盛友艺,王鹏飞

(大连交通大学 a.机械工程学院;b.交通运输工程学院,辽宁 大连 116028)

1 问题的提出

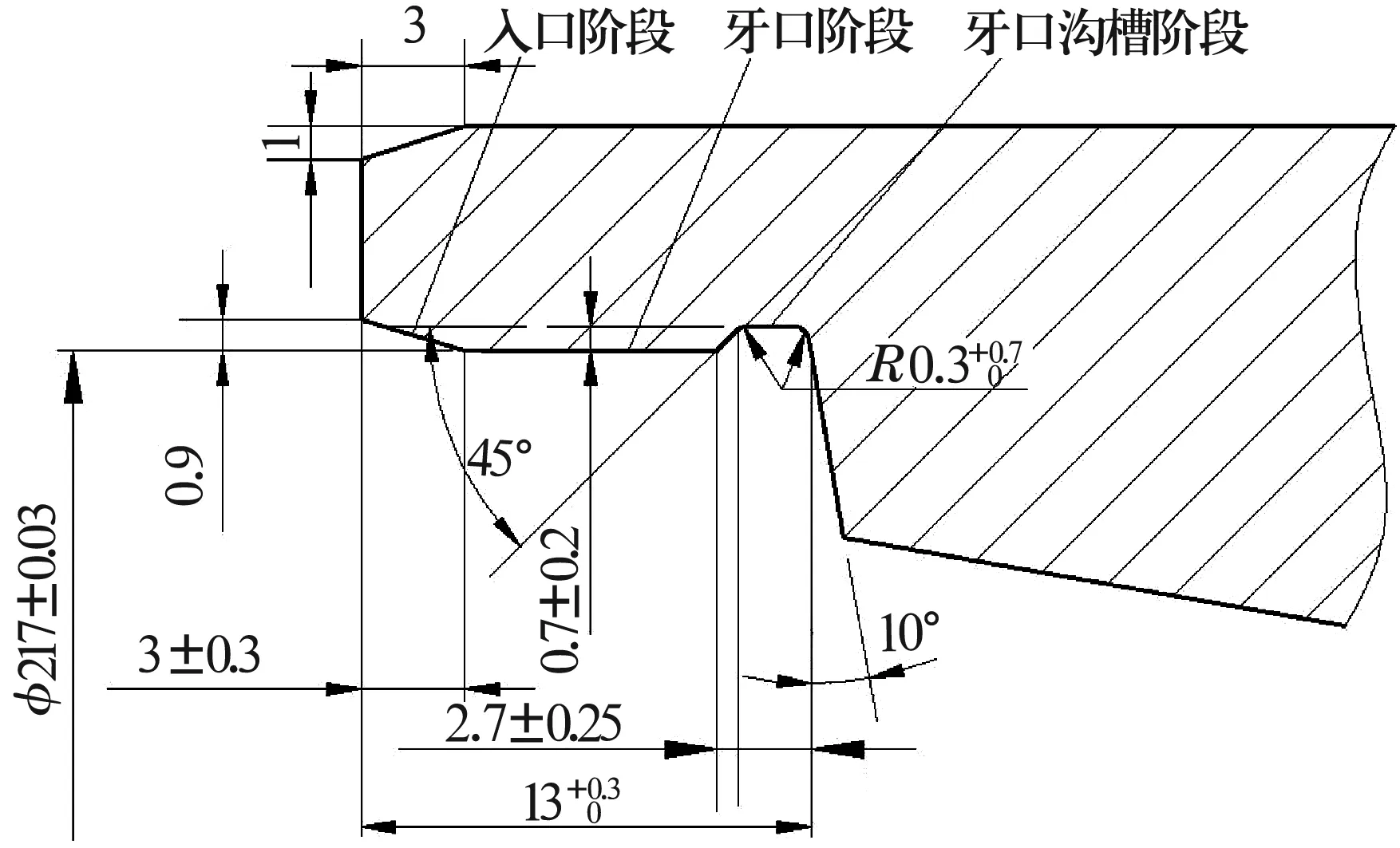

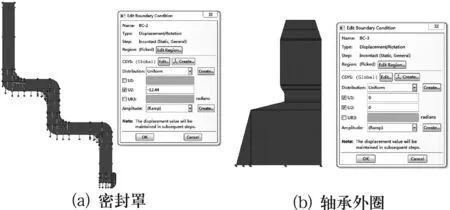

为了使轴承保持良好的润滑条件、延长使用寿命,必须对轴承采用适宜的密封装置。目前,铁路货车用352226X2-2RZ型轴承采用如图1所示的密封罩进行密封[1],轴承外圈结构如图2所示。

图2 轴承外圈结构

据统计,自2008年以来发生了数起因轴承温升过高,最终造成列车拦停的事故,这对铁路运输的正常进行造成了一定影响[2]。

当密封罩压装过盈量小于0.15 mm时,由于密封罩的牙口凸台与轴承外圈牙口没有形成标准要求的过盈配合,货车遇到轮轨踏面损伤及高速剧烈振动时,容易发生密封罩松动脱出;当密封罩压装过盈量大于最大过盈量0.37 mm时,由于压装时密封罩牙口凸台会发生较大塑性变形,甚至被剪切掉,影响凸台的理论尺寸和形状,从而造成密封罩与轴承外圈牙口沟槽的配合性质发生改变,锁紧性能下降。

此外,当压装过盈量符合图纸规定,在0.15~0.37 mm选取时,由于密封罩的材料为10#碳素钢,压装时作用在密封罩上的压力超过密封罩的屈服极限时,密封罩将发生塑性变形,这将大大减小密封罩和轴承外圈间的过盈量,甚至可能在二者之间产生间隙配合,从而导致密封罩产生松动,最终脱出。因此,充分考虑密封罩在压装过程中的弹塑性应变,获得密封罩压装最小过盈量是一个十分重要的问题。

2 有限元分析

2.1 有限元分析模型

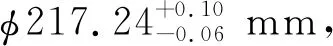

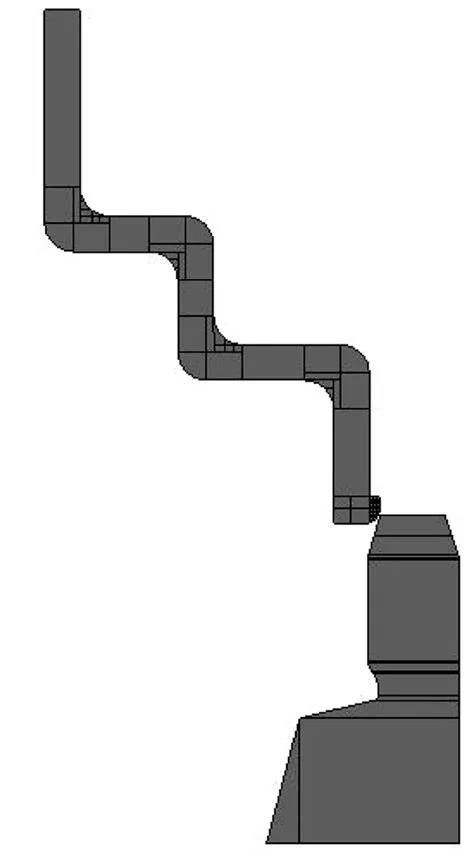

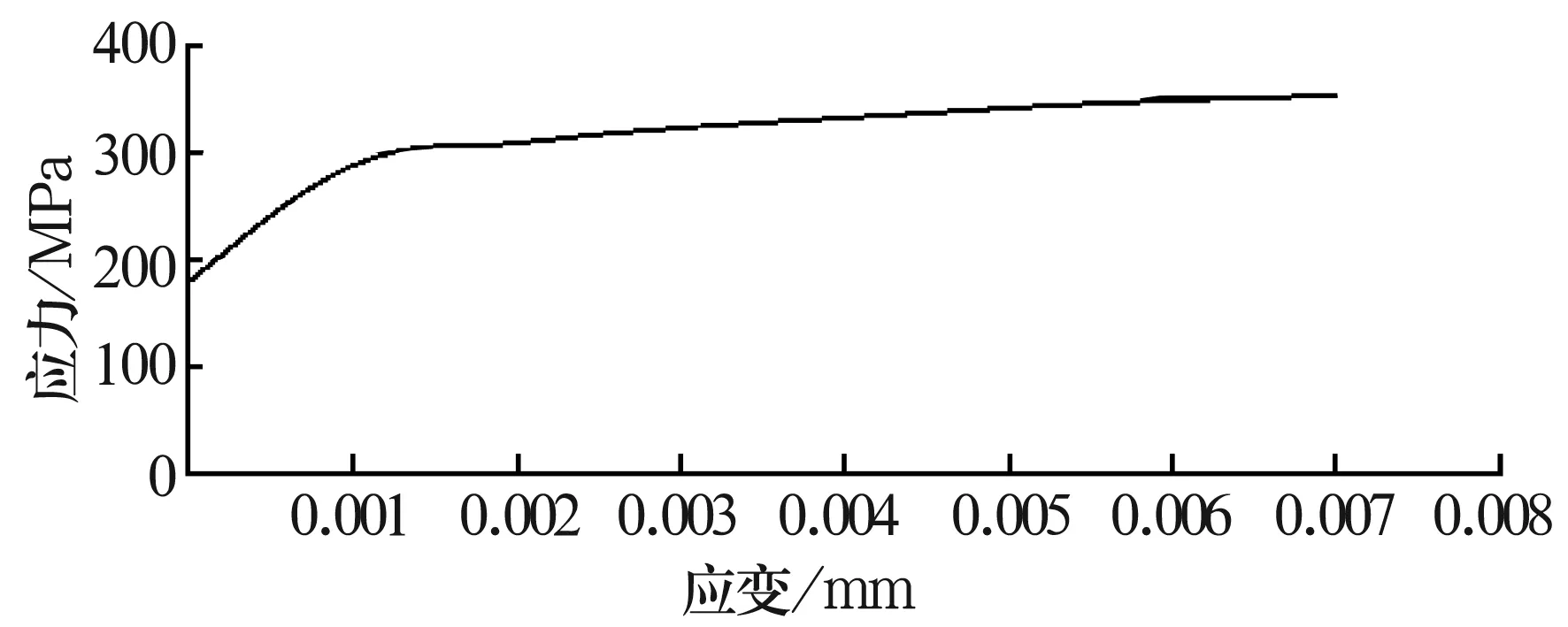

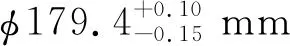

采用ABAQUS有限元分析软件对密封罩和轴承外圈的压装过程进行弹塑性分析模拟。由于密封罩和轴承外圈都是轴对称结构,故其单元类型定义为四节点四边形双线性非协调轴对称单元CAX4I,回转轴为y轴,有限元分析模型如图3所示。图中密封罩的单元数为16 328,节点数为16 889。为了简化分析过程,分析时只创建轴承外圈入口、外圈牙口及其牙口沟槽部分的模型。外圈模型单元数为20 140,节点数为20 458。外圈和密封罩的网格划分如图4所示。有限元分析模型中密封罩和外圈的材料属性如下:密封罩采用10#碳素钢,其弹性模量为207 GPa,泊松比为0.3,屈服极限为210 MPa,材料塑性应力应变关系如图5所示。外圈采用合金钢,其弹性模量为210 GPa,泊松比为0.25。

图3 有限元分析模型

图4 外圈及密封罩局部网格划分

图5 密封罩材料塑性应力应变关系曲线

为了简化过程,将密封罩压装过程有限元分析定义为静态响应问题,压装过程定义为几何非线性大位移问题且为有限滑移,即密封罩和外圈两接触面之间可以有任意的相对滑动。在定义密封罩和外圈接触时,密封罩定义为主动面,外圈定义为从动面,其接触属性定义为“硬接触”,即接触面之间能够传递的接触应力大小不受限制,当接触应力变为零或负值时,两接触面分离,并且去掉相应节点上的接触约束[3]。密封罩和外圈的接触面摩擦因数定义为0.2。

图6 约束条件和载荷

2.2 有限元分析结果

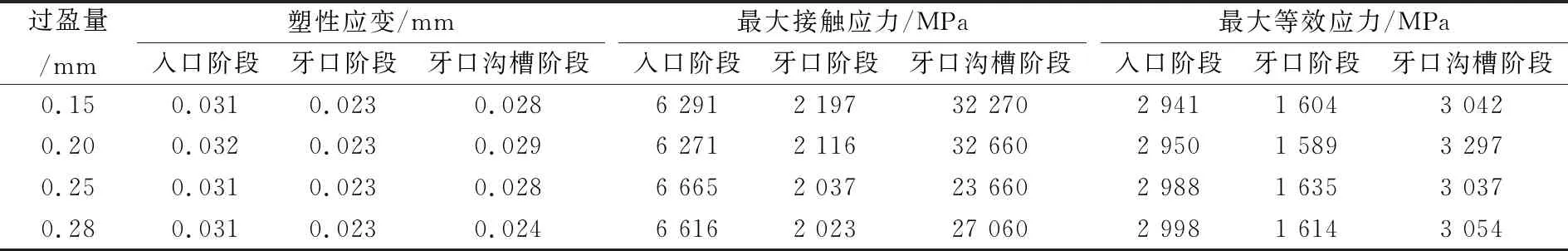

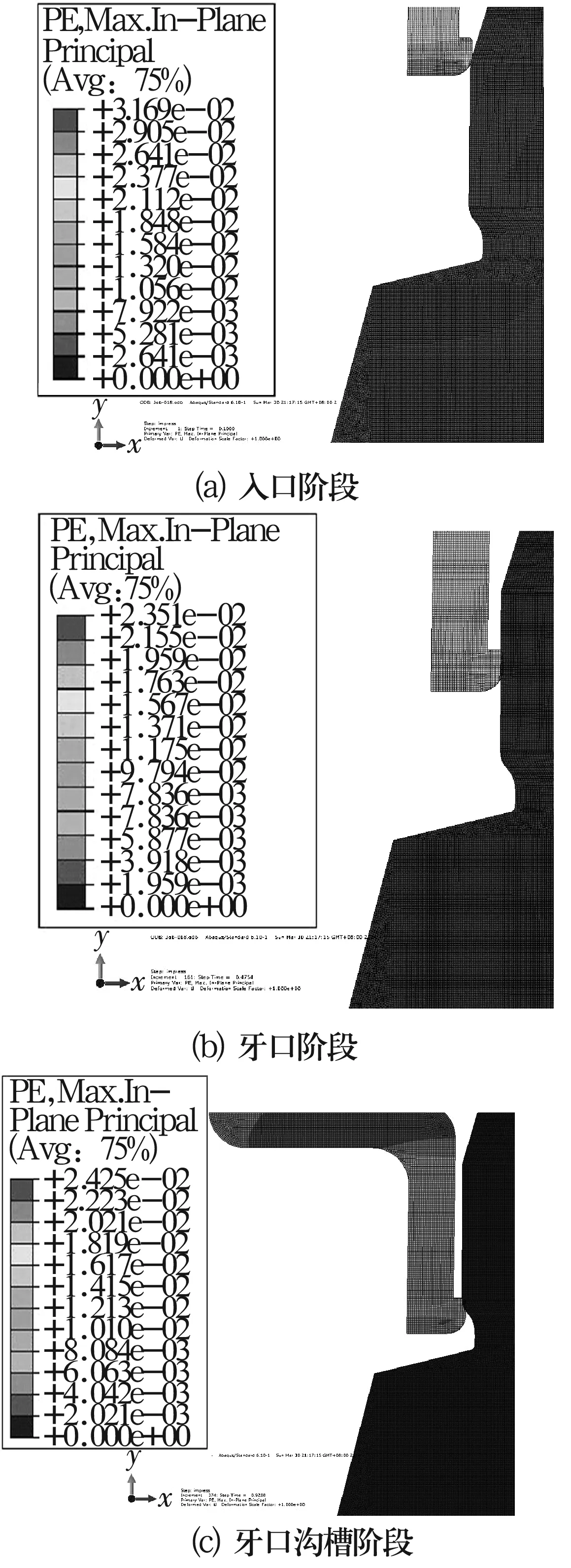

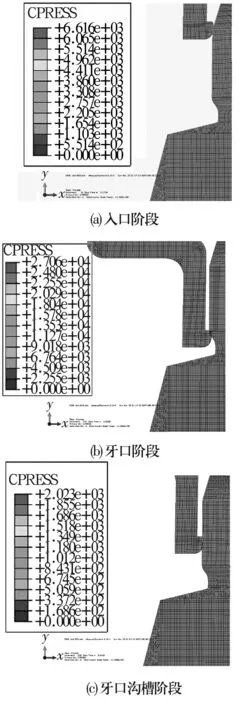

对密封罩压装过盈量为0.15,0.20,0.25和0.28 mm的4种情况进行有限元分析,应力和应变的变化规律基本相同,具体数值见表1。图7~图9为过盈量为0.28 mm时密封罩压装过程的3个主要阶段,即入口阶段、牙口阶段和牙口沟槽阶段的塑性应变图、最大接触应力图和最大等效应力图。

表1 不同过盈量时密封罩塑性应变、最大接触应力和最大等效应力对比

由图7可知,密封罩在轴承外圈入口阶段的塑性应变最大,进入牙口之后,塑性应变逐渐减小,到牙口阶段,达到最小值;在牙口阶段和牙口沟槽阶段的塑性应变数值比较接近,这是因为密封罩在进入外圈牙口时,与牙口发生剧烈的挤压和摩擦,产生了较大的塑性应变;当密封罩进入牙口之后,由于密封罩在入口阶段已经发生了较大的塑性应变,因此,在牙口阶段和牙口沟槽阶段密封罩和外圈的相互作用明显减弱,密封罩的塑性应变减小。

图7 塑性应变图

由图8可知,密封罩在牙口沟槽阶段的最大接触应力值远大于另外两个阶段,这是因为外圈压装部分的力学模型可以等效为一个悬臂梁,入口阶段为悬臂梁的自由端,牙口沟槽阶段的最底部可以等效为悬臂梁的固定端,牙口沟槽处的刚度远大于入口和牙口;此外,密封罩进入牙口沟槽阶段时,与外圈的接触面积减小,虽然塑性应变无明显改变,但其接触应力显著增大。密封罩在入口阶段的最大接触应力大于牙口阶段,这是因密封罩受到较大的压装力与外圈之间的摩擦增大的缘故。

图8 最大接触应力图

由图9可知,密封罩在入口和牙口沟槽阶段的最大等效应力值比较接近,均明显大于牙口阶段的最大等效应力值,这是因为密封罩进入外圈牙口时,在较大的压装力作用下与牙口发生剧烈的挤压和摩擦,发生了较大的塑性应变;当密封罩进入牙口之后,由于密封罩在入口阶段已经发生了较大的塑性应变,故在牙口阶段密封罩和外圈的相互作用明显减弱,最大等效应力峰值也明显降低;当密封罩进入牙口沟槽时,虽然塑性应变没有明显改变,但是密封罩和牙口沟槽的接触面积明显减小,从而导致最大等效应力增大。

图9 最大等效应力图

另外分析表1数据也表明,压装过盈量对入口和牙口阶段的密封罩塑性应变的影响较小,但对牙口沟槽阶段的塑性应变影响较大。随着过盈量的增大,密封罩的塑性应变先增大后减小,当过盈量为0.28 mm时,密封罩进入牙口沟槽阶段时的塑性应变最小;压装过盈量对入口和牙口阶段的密封罩最大接触应力影响较小,但对牙口沟槽阶段的最大接触应力影响较大,其变化规律为先缓慢增大再显著降低;压装过盈量对密封罩最大等效应力的影响较小。

3 试验分析

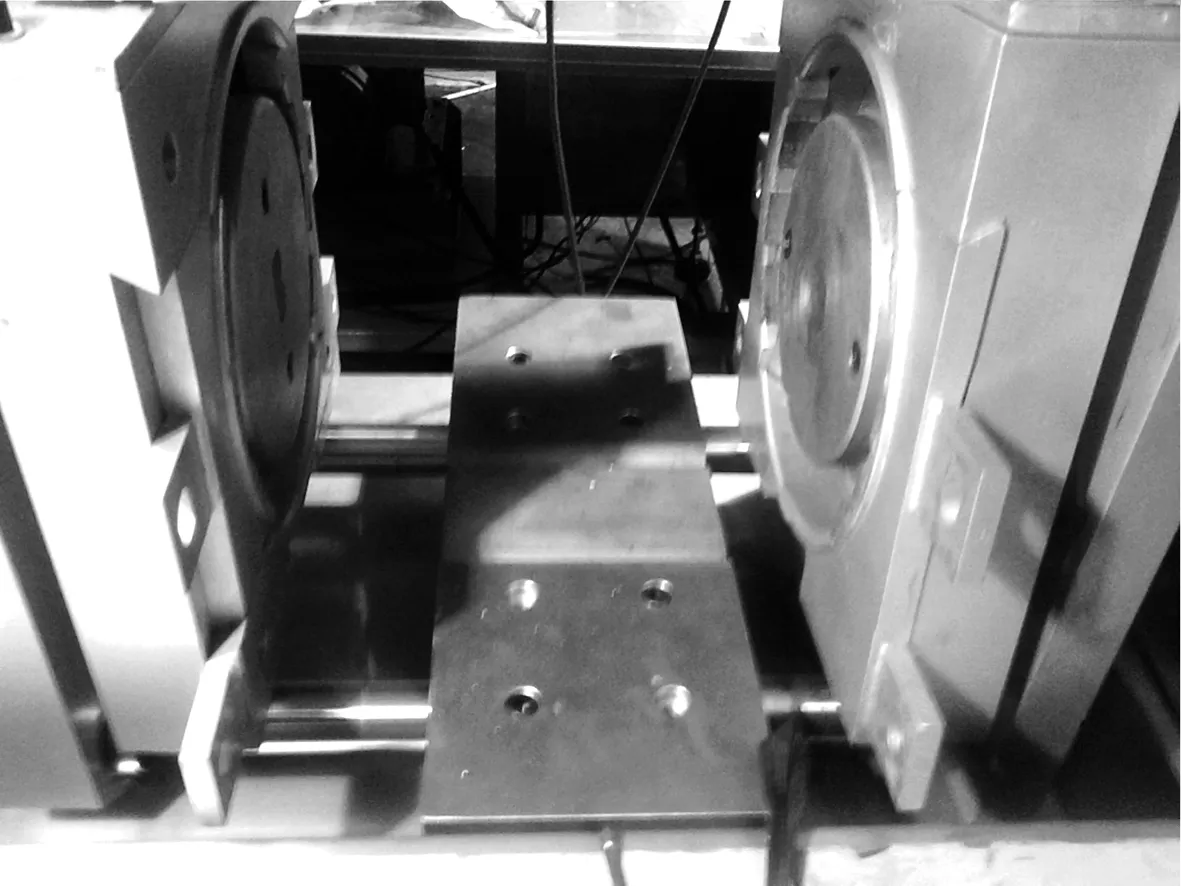

使用YN-2型扭矩测量仪(图10)对密封罩压装效果进行测试,该测量仪采用卧式检测方式,当轴承到达检测位置后,检测设备中的弧形夹具分别夹紧轴承两端的密封罩,夹紧力由伸缩气缸通过杠杆机构传递给夹具的夹头,夹紧力满足夹紧要求。当夹具夹紧密封罩后,在一端夹具上施加定值扭矩,对密封罩压装质量进行检测,扭矩的施加机构由配重、齿盘和顶升气缸组成,施加扭矩的大小等于配重所受重力和齿盘有效半径之积。根据《铁路货车车轮轴组装、检修及管理规定》[4],对密封罩施加了122.5 N·m的扭矩,以密封罩和轴承外圈是否发生相对转动为判据,确定密封罩的最小过盈量。试验结果表明,当密封罩的过盈量小于0.28 mm时,施加扭矩之后,密封罩和轴承外圈之间有相对转动,当过盈量大于0.28 mm时,密封罩和轴承外圈之间已不再有相对转动,因此,0.28 mm为密封罩压装最小过盈量。

图10 YN-2型密封罩压装扭矩测量仪

4 结束语

采用ABAQUS有限元分析软件对货车轴承密封罩进行了弹、塑性有限元接触分析,得出了外圈入口、牙口和牙口沟槽部位的最大等效应力、最大接触应力和塑性应变数值,并对4种过盈量的压装过程的分析结果进行对比,找出了过盈量对最大等效应力、最大接触应力和塑性应变数值的影响规律。

采用密封罩压装扭矩测量仪确定了密封罩最小压装过盈量为0.28 mm。但在进行有限元弹塑性分析时,密封罩和轴承外圈都假定为各向同性材料,这与实际情况不符,且密封罩和轴承外圈的摩擦因数假定为0.2,这些均有待做进一步的试验验证。