40CrNiMoA钢制圆锥滚子轴承保持架兜孔加工工艺

2014-07-21郭晓玉陈晓强陈敏洁杨会超

郭晓玉,陈晓强,陈敏洁,杨会超

(洛阳LYC轴承有限公司 军工精密轴承事业部,河南 洛阳 471039)

目前圆锥滚子轴承保持架材料多为20#钢,加工工艺以冲压为主,由于受机床、模具等因素影响,保持架加工精度不高,安装使用后轴承噪声大、寿命短。为提高圆锥滚子轴承各项精度及使用寿命,使保持架具有更好的力学性能,进一步降低轴承噪声,采用优质合金结构钢制保持架来代替普通钢板冲压筐形保持架,但在轴承研制、加工方面,该类结构及材料的保持架加工尚属首次。

1 保持架特点分析

1.1 结构

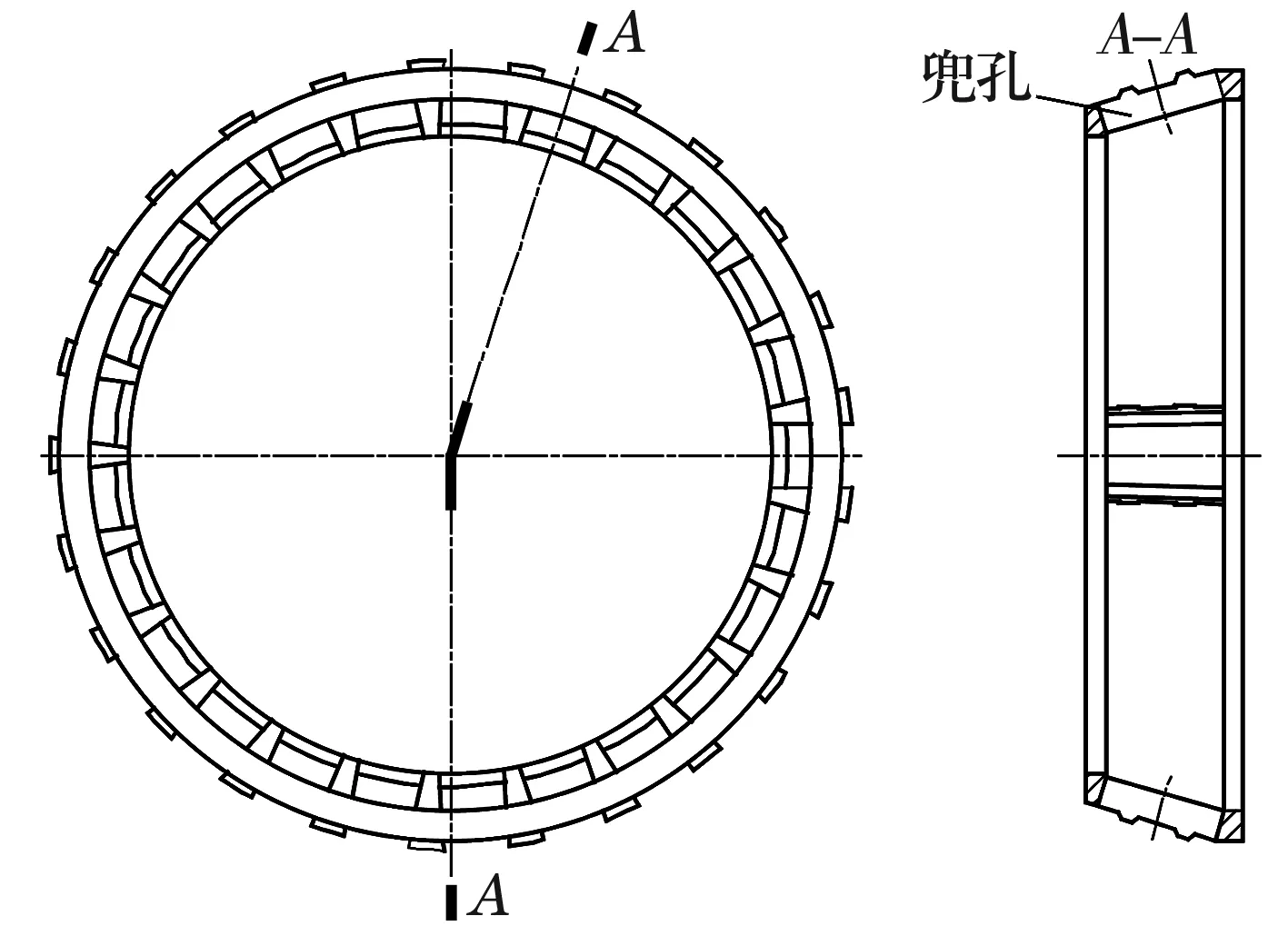

40CrNiMoA优质合金钢制圆锥滚子轴承筐形保持架结构如图1所示。该牌号材料强度较高,耐磨性好,但机加工性能差,不适合冲压加工,除采用拉削加工外,还没有任何其他加工方式的经验。

图1 保持架结构示意图

1.2 尺寸及精度

1.3 加工难点

(1)由于被加工材料机械加工性能差,兜孔拉削加工时容易粘刀,设计拉刀(图2)时齿升量不易过大;兜孔形状为长宽比较大的梯形结构,依标准设计拉刀,需要7~8把拉刀才能完成兜孔加工,成本高、效率低、劳动强度较大。另外,兜孔拉削加工时存在切屑粘刀、拉刀掉块、刀具使用寿命短及兜孔表面撕裂等问题,影响兜孔表面质量及尺寸精度。

图2 拉刀示意图

(2)保持架兜孔与径向有一个倾斜角度,采用普通拉床加工需设计相应工装将产品垫高(图3),工装复杂、配合精度差,影响加工产品质量。

图3 拉孔用夹具

(3)保持器壁薄(最薄处仅为2.5 mm),拉削过程中受拉削力的作用容易产生变形,为消除变形,拉孔后需增加消除变形工序。加工时为断续切削,保持架引导面精度不易保证。

2 工艺改进

2.1 制定工艺流程

针对加工难点,改变兜孔的加工方法,将原拉削加工改为钻、铣孔加工。原工艺路线为:粗车外径面→软磨两端面→软磨外径面→精车内径面→精车外径面→拉孔→终车外径面、外斜坡→终车两端面→精车内径面、内斜坡→去毛刺。

改进后工艺路线为:粗车外径面→软磨两端面→精车内径面、内斜坡→终车外径面、外斜坡→钻、铣孔→去毛刺。

2.2 确定兜孔加工方法

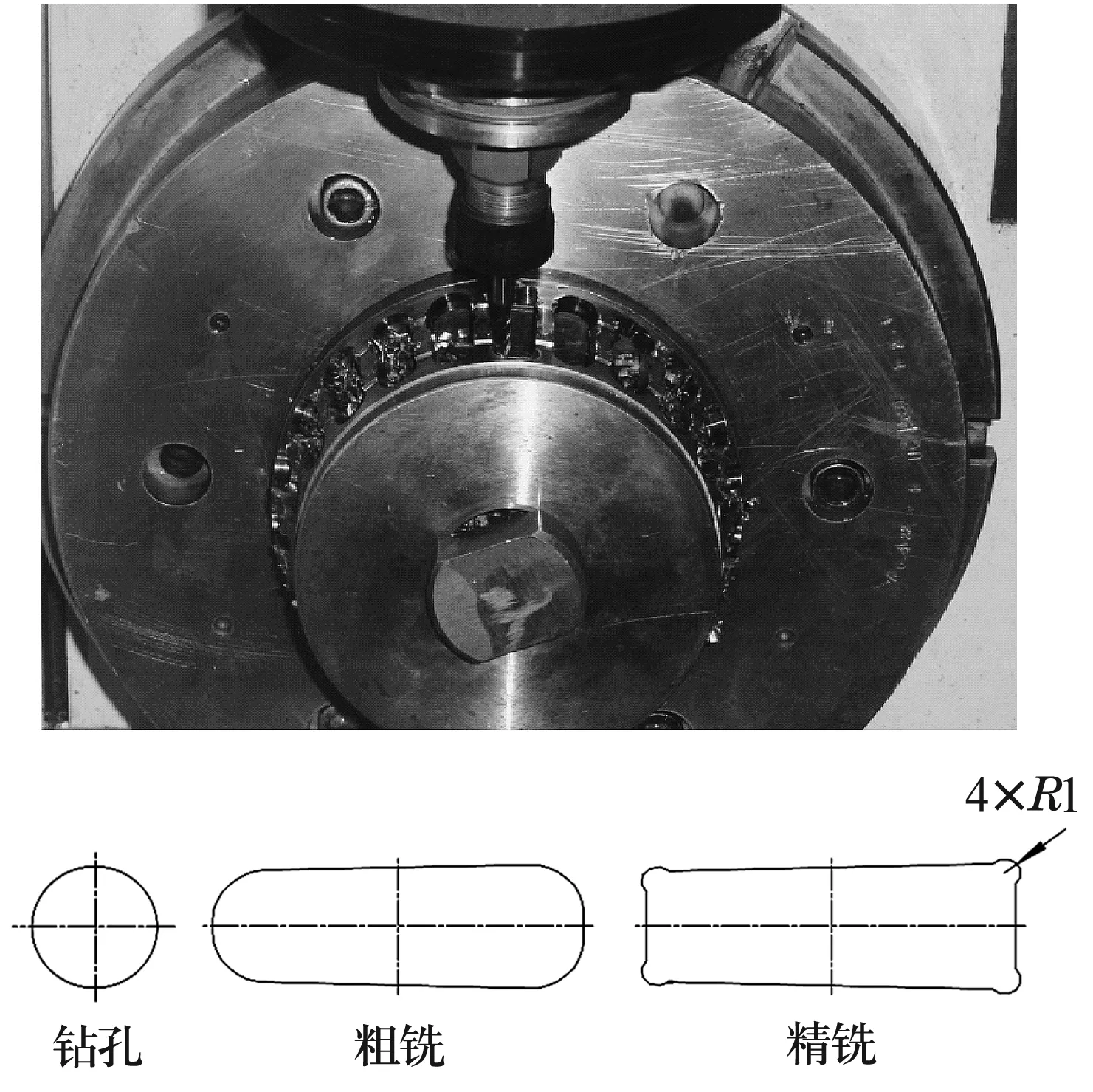

选用五轴联动数控机床钻、铣加工,利用A轴旋转和C轴分度来控制兜孔倾斜角度与等分差,为避免刀具干涉,在兜孔四角处增加半径为1 mm或1.5 mm的空刀槽(图4)。选用尺寸合适的进口高质量铣刀,如直径为5,10 mm的粗铣刀和直径为2 mm的精铣刀,一次装夹完成钻孔、铣孔加工。该方法不但可以提高兜孔加工精度,降低表面粗糙度值,而且避免了产品变形。

图4 兜孔加工形状示意图

3 效果对比

五轴数控机床加工精度高,选用合适的刀具后,保持架加工精度得以保证,改进前、后保持架加工精度检测数据对比见表1。由表可知,兜孔表面质量和保持架精度均得到提高,而且改进后的加工方法节约了拉刀成本,具有良好的推广应用价值。

表1 2种加工方法保持架的精度对比