青铜保持架离心铸造裂纹原因分析及解决方法

2014-07-21姜永君解明钰卢红英陶学刚李圣军

姜永君,解明钰,卢红英,陶学刚,李圣军

(大连瑞谷科技有限公司,辽宁 瓦房店 116300)

某型青铜保持架的牌号为CuAl10Fe3Mn2,该保持架通常采用离心铸造管料作为毛坯料,铸造冶炼设备为中频感应电炉。对毛坯料的材料控制非常严格,化学成分控制范围为:Al,7%~10%;Fe,2%~4%;Mn,1%~2%;其余为Cu。力学性能要求:抗拉强度大于520 MPa,延伸率大于20%,硬度为130~170 HB。铸造中严格控制各项指标,严防所有可能出现的铸造缺陷,特别是不能出现任何形式的表面裂纹。但实际铸造过程中,却经常会出现铸造管料的表面裂纹现象,严重情况下会出现多处裂纹,造成废品率增加,成本加大,损失严重。

通过分析认为,铸铜形成裂纹的主要影响因素有:材料成分、熔炼温度、浇注温度、离心速度、铸型涂料、冷却方式和冷却温度等铸造参数。针对可能产生铸铜裂纹的原因,改变影响因素、调整各项参数,逐一进行试验,大量的数据表明:化学成分和冷却温度与铸造管料裂纹有密切关系。

1 材料化学成分改变

Fe,Mn的含量是影响铸铜件是否产生裂纹的关键因素。查阅历年出现裂纹材料的检验分析结果,统计分析发现:Fe含量均在限定要求的下限1.9%~2.3%;Mn含量在中限或中上限1.5%~1.8,部分为中下限或下限1.0%~1.3%。

从理论上分析,Fe在铝青铜中能降低三相共析转变(β-α-γ)温度并扩大α相区,从而减弱“暖冷脆性”的影响。Fe形成的K相质点,共析体包围其生长,使共析体由粗大网状变为分散粒状而细化晶粒,可显著提高铝青铜的强度和塑性。组织中的K相质点还有利于铝青铜耐磨性的提高。但若Fe含量过高,不仅会使铜合金变脆,而且会降低铜合金的耐蚀性能,因此要求Fe含量不超过5%,铝青铜中Fe含量一般控制为2%~4%为宜。

Mn加入铝青铜中虽然能缩小α单相区域,但显著降低β相共析转变温度,使β相的稳定性提高,从而大大减弱“暖冷脆性”。随着Mn含量的增加,β相的稳定性增高,可以减少或避免γ相的出现。同时,由于Mn能溶解于α固溶体中起到固溶强化作用,提高合金的力学性能,所以加入Mn后,材料强度得到增加,塑性却降低不多。

根据Fe,Mn在铝青铜中的作用,增加Fe,Mn含量,不但可减少或避免铸铜件裂纹,还可以提高其使用性能,因此,将Fe含量由2%提高到3%左右,Mn含量由1%提高到1.5%~2%。

2 冷却方式改进

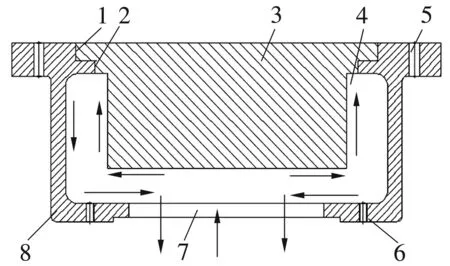

大量的试验表明,离心铸造模具冷却方式不合理,导致铸件冷却温度不均匀,使管料内部组织不均匀,也是造成产品裂纹的主要原因。因此,设计出一种大型离心铸造模具冷却装置,其结构如图1所示,主要由大型离心浇注模具和模具冷却装置2部分组成。

1—浇注模具上止口;2—浇注模具下止口;3—大型离心浇注模具;4—冷却水循环腔;5—上端面固定螺栓孔;6—下端面固定螺栓孔;7—冷却水进出口;8—模具冷却装置

该离心浇注模具冷却装置设置有2个定位止口,分别与浇注模具的上、下止口配合,连接为一体,冷却装置内腔与浇注模具之间的空隙构成冷却水循环腔。冷却装置通过螺栓固定在离心机上,随离心机旋转,冷却水从进出口进入水循环腔,循环后又从冷却水进出口流出。冷却装置可以保证模具在高速旋转时水不会泄漏到工作现场。采用冷却装置后,可以保持离心浇注模具在工作时始终处在均匀冷却环境中,使铸件各部位的冷却温度一致,内部组织均匀一致。

针对不同规格的保持架铸铜件,只要模具外形有2个止口与冷却水循环腔的2个止口配合,就可以实现通用互换,扩大产品尺寸段的应用。

3 结束语

通过对青铜保持架铸件Fe,Mn含量的调整,使铸件的塑性得到明显的改善;使用模具冷却装置,使铸件的冷却更加均匀,组织一致性更好,从而有效解决了铸件的表面裂纹缺陷,提高了保持架的质量,降低了制造成本。