测量用空气主轴高精度加载系统

2014-07-21胡英贝韩涛杨晨闫伟张辛

胡英贝,韩涛,杨晨,闫伟,张辛

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

砝码加载通过其自身重量构成精密加载器件,一般运用于天平秤或对载荷系统的校准,虽然加载精度可以精确控制,但加载方向只能向下,不能实现连续变载,而且自身无法施加较大的载荷。另外,砝码的加载精度会随着加载质量的增大而降低,具有很大的局限性。

气缸加载与液压缸加载结构类似,均通过改变介质压强实现加载,一般应用于运动机构、载荷输出及动力转换等场合。两者均可实现无级加载,且加载方向灵活、加载能力较强,但因其结构中的活塞和缸壁间存在密封件,使二者存在一定的摩擦力,影响加载精度,而且气缸和液压缸不可随被测件旋转,应用范围受限。

为满足精度达到微米级或更高要求的连续测量,设计了一种空气主轴高精度加载系统,并对其设计过程及径向承载和加载精度进行了理论分析和试验验证。

1 技术指标

轴向加载范围:1~400 N。

加载精度:±0.2%Fa,Fa为轴向加载实时载荷。

径向承载:60 N。

主轴转速:10~30 r/min。

2 结构设计

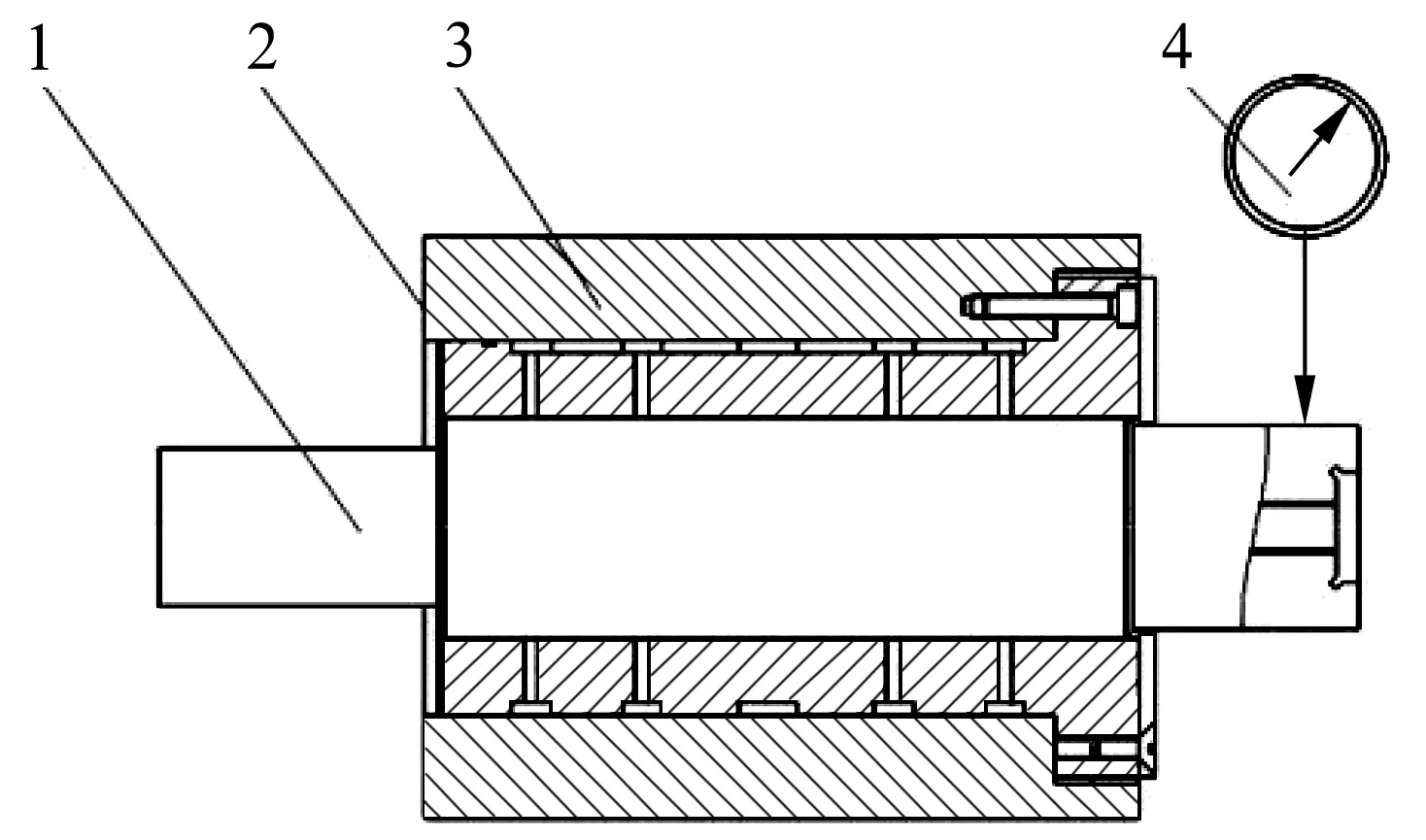

如图1所示,空气主轴加载系统主要由径向空气主轴、加载气缸、动作气缸、动作气缸限位装置及压力传感器等5部分组成,使用时为立式放置。

1—基准顶板;2—底座;3—主轴转动环;4—空气主轴;5—主轴上盖板;6—空气轴套;7—外钢套;8—加载缸体; 9—压力传感器;10—压力传感器接头;11—加载气缸盖;12—限位调整手轮;13—限位锁紧手轮; 14—动作气缸盖;15—动作气缸;16—动作气缸轴;17—主向拖动架

加载系统可简化为一个空气轴承结构,供气孔直径越小轴承刚度越大[1]。轴承承载力通常随着供气孔个数的增加而增大,以空气轴套径向中线为基准,上下每间隔一段距离分为若干节圆,每个节圆均布设置节流孔。主轴气浮部分充当气缸导向杆及活塞体,空气轴套充当气缸体,通入压缩空气使空气主轴与空气轴套之间形成刚性气膜,气膜支承空气主轴在空气轴套内,消除了两者间的摩擦力,使空气主轴可以进行高精度旋转和往复运动。由静压气体轴承径向静态承载力近似计算式求得轴承承载力为[1]

W=CiLD(Ps-Pa),

(1)

式中:Ci为承载系数;L为气浮部分长度;D为径向轴承内径;Ps为进气压力;Pa为喷嘴出口压力。

如图2所示,空气主轴分为3部分,其中活塞部分充当气缸活塞,气浮部分充当无摩擦的引导活塞杆,使用部分用来连接加载端附件。

图2 空气主轴结构示意图

空气主轴利用活塞部分形成加载端,向加载气缸通入一定压力的压缩气体,通过精密调压阀调节供给加载气缸的压力,实现连续变化的轴向载荷,利用压力传感器测量加载气缸腔体中的压力,根据压力与气缸活塞的面积换算出气缸输出力,再减去空气主轴的自重,即可得到精确的输出轴向载荷,即

F=PS-G1,

(2)

式中:F为施加到轴承上的载荷;P为压力传感器测值;S为汽缸活塞面积;G1为导向主轴的重力。

为保证空气主轴加载系统加载的平稳性,特别在空气主轴下端设计了动作气缸及限位装置。通过主向拖动架连接,加载时动作气缸先动作,将空气主轴和被加载组件预启动,通过限位装置将被加载组件顶至距离基准面一定位移的位置,缩小空气主轴加载过程中的行程,避免加载过程中因行程过大造成冲击。此时再通过加载气缸进行加载,脱离限位装置可使动作气缸和空气主轴相互脱离,从而保证轴向载荷的准确性和整个加载过程平稳无冲击。

3 试验分析

3.1 径向静态承载试验

径向静态承载方式如图3所示,将空气主轴水平放置在2个刚性支撑面上,利用水平仪调整两端高度,确保放置后外钢套上方为水平并通入压缩空气,将空气主轴和空气轴套分别连接万用表表笔并将万用表置于通断档,加载后通过观察万用表的通断判断轴承是否正常浮起。在外轴套中线部位连接一根悬挂砝码的钢丝,通过逐渐增加砝码数量验证空气主轴径向承载能力[2]。

1—砝码;2—支承点;3—空气主轴;4—空气轴套;5—外钢套;6—万用表

将Ci=0.25[3],Ps=0.5 MPa,Pa=0.1 MPa;L=180 mm,D=50 mm[4-5]代入(1)式计算得轴承理论径向承载力为90 N,大于设计的60 N要求。实际测量结果见表1。

表1 空气主轴径向承载能力试验数据

由表可知,在挂上5 kg砝码时万用表通断档为通,表明此时空气主轴与主轴钢套相接触,压缩气膜已无法支承主轴所受的径向载荷。在4.5 kg时空气主轴仍保持浮起状态,而空气主轴自身质量为3.8 kg,所以可以判断轴承径向承载力不小于80 N,达到设计指标要求。径向载荷产生误差的原因可能是零件加工误差,如节流孔径及节流孔的布局等。

3.2 轴向动态加载试验

轴向动态加载试验如图4所示。空气主轴立式放置,将经标定的S型测力传感器放置在空气主轴顶端,启动空气主轴上升键,通过精密调压阀控制通向加载气缸内的气压改变空气主轴的轴向载荷,压力传感器显示加载气缸的加载值,测力传感器实时监测空气主轴轴端输出的载荷值,通过压力传感器和测力传感器相互之间的比较,验证空气主轴加载系统的精确性[4]。

图4 轴向加载载荷及精度测试图

试验采用中国航天空气动力技术研究院提供的BK-2FD型测力传感器,满量程500N;输出灵敏度1.5~2.0 mV/V;精度等级±0.05%FS,测力传感器的精度等级远远高于压力传感器的精度等级,从而保证测量的准确性。轴向动态加载试验结果见表2。

表2 轴向加载载荷及实测值的对比 N

由表可知,空气主轴加载系统可以达到400 N的轴向加载载荷,此时的精度可达0.125%,而且满量程内最大误差均达到预期要求。另外,5~95 N时加载值与实测值完全相同,说明此时供气量远大于泄气量。之后加载值与实测值相差逐渐增大可能是由于零件加工误差的原因。空气主轴与气缸之间的结构为间隙配合,供气量的增加同时泄气量也在加大,导致95 N后加载值与实测值相差逐渐增大。

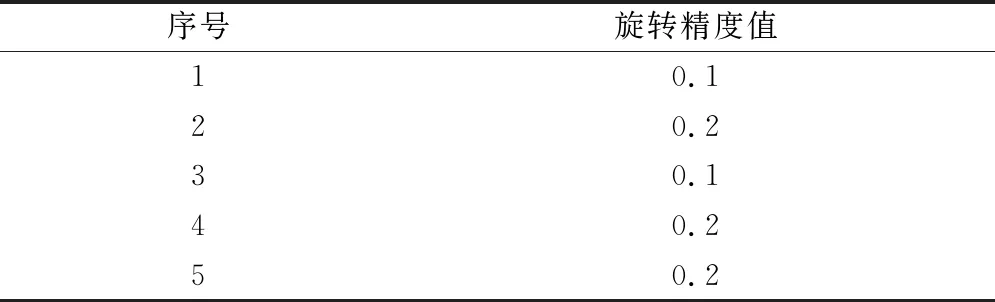

3.3 空气主轴旋转精度验证

空气主轴径向旋转精度测试方式如图5所示,将空气主轴水平放置并通入压缩气体,在空气主轴轴端放置千分表,旋转空气主轴,即可通过千分表来验证空气主轴的旋转精度[4]。

1—空气主轴;2—空气轴套;3—外钢套;4—千分表

使用的千分表分辨力为1 μm,测试过程中千分表表针均在1个刻度,未发现明显跳动,测量结果见表3(数据为估读值)。由表可知,空气主轴在运行中自身具有较高的旋转精度。

表3 空气主轴旋转精度验证数据 μm

4 结束语

设计的空气主轴加载系统可以提供较高的加载能力,而且具有高旋转精度和加载精度,可无级加载。试验表明,空气主轴加载系统的各项参数指标均达到设计要求,完全可以满足仪器的使用要求。空气主轴加载系统可应用于轴承凸出量检测、轴系载荷检测、轴承轴系轴向刚度测试等,具有良好的实用性和推广性。