环件铸造工艺数值模拟及试验

2014-07-21王明礼

王明礼

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

数值模拟技术在铸造行业已得到较为广泛的应用,成为利用高新技术改造传统产业的成功范例,铸造数值模拟技术对推动铸造行业的技术进步起着越来越重要的作用[1-3]。

传统特大型轴承套圈毛坯加工工艺为:锯切下料→料段加热→镦饼→扩孔→辗扩。由于加工工序繁多,锻件的加工成本较高。采用铸辗复合工艺对铸环件进行加热和辗扩,省去了锯切下料、料段加热、镦饼、扩孔等工序,使特大型轴承套圈毛坯的生产成本得以大幅度降低。

由于传统铸造工艺得到的铸件中存在较严重的气孔、砂眼和夹渣等铸造缺陷,而铸辗复合加工轴承锻件毛坯的变形相对较小,因此,对铸环件提出了更高的质量要求。采用传统铸造工艺生产的铸环件,辗扩后得到的轴承锻件毛坯难以满足特大型轴承的要求,为了使铸辗复合新工艺生产的轴承毛坯各项性能满足技术要求,必须进行大量的铸造工艺试验和检验。采用先进的铸造数值模拟技术可以分析铸件缺陷形成的原因,并且可以用铸造数值模拟的方法代替大量的铸造工艺试验,使铸造工艺参数得以优化,最终达到降低铸造工艺试验费用、提高铸件质量的目的。

1 原铸造工艺设计

为了控制轴承铸环件成形过程中形成的缩孔、缩松、偏析等缺陷和细化铸环件晶粒,采用砂型铸造工艺进行试验, 试验产品型号为013.30.1220.03/01,材料为42CrMo,其浇注零件图如图1所示。

图1 浇注零件图

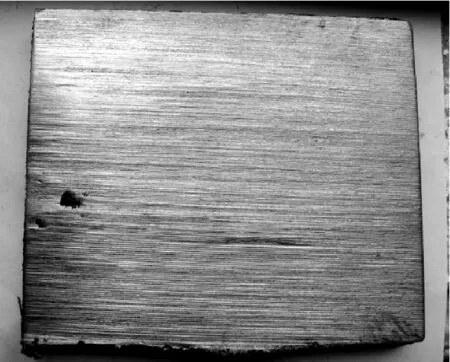

按照设计的铸造工艺进行试验,然后将铸成的铸环件切割成低倍试片进行低倍组织检验。检验发现,在铸环件冒口2~5 mm处存在低倍缺陷(图2)。对低倍试片进行金相组织分析,可见缺陷处组织中铁素体晶粒粗大,珠光体呈较大的点、块状分布,如图3a、图3b、图3d所示;在图3c中可明显看到一黑色带状杂质。铸件组织中的粗大铁素体、珠光体以及杂质可显著降低铸件的综合性能,并且对后续辗扩工序产生极其不利的影响。

图2 铸环件低倍试片(宏观)

图3 金相组织图

2 铸造工艺模拟及试验研究

传统铸件的生产主要依靠工程技术人员的经验,缺乏科学的理论依据,特别是对于复杂件和重要件,生产中往往要反复修改铸造工艺方案来达到最终的技术要求。这种“经验+试验”的方法导致铸件研制周期长、成本高,且质量不可靠,已不能适应工业发展的需求。铸造 ProCAST模拟技术利用计算机技术改造和提升传统铸造技术,对降低生产成本,提高铸造企业竞争力有着不可替代的作用。其主要适用于铸造工艺试验的模拟,优选最佳铸造工艺,达到降低铸造试验成本,提高铸造试验效率的目的[4]。

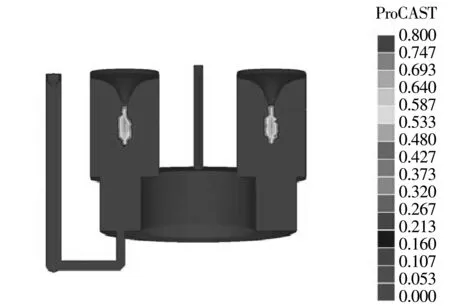

2.1 ProCAST数值模拟

利用ProCAST专业铸造模拟软件对设计的铸造工艺进行数值模拟分析。由于铸件凝固时间、凝固状态直接影响出模时间,且在铸辗复合成形中需要利用铸造余热进行辗扩,所以着重研究固相凝固时间、缩松比和固相率3个技术指标。数值模拟分析发现的缺陷部位与实际铸造情况基本一致。图4为模拟进行到第17 750步时铸件和冒口各个部分凝固时间的分布情况,可见冒口呈V形收缩,与空气接触的部位因热量能较快地传递,凝固时间最短;而冒口根部和环件内部边缘不易散热,最后凝固。图5为模拟进行到第12 730步时各区域出现缩松的概率,从图中可以明显看出:冒口下方、环件内部上方的2个小区域缩松比最高,该处最易出现铸造缩松缺陷。模拟在8 230步时,如图6固相分布云图所示,铸件心部凝固最慢,图中固相率相对较高的位置与图5中的缩松比较高的位置一致。铸件在凝固中,由于凝固顺序导致的铸件凝固不均,后凝固的部位受先凝固部位的限制,导致铸件内部应力不均,从而导致缩松比的分布不均。

图4 固相时间

图5 缩松比

图6 固相率

2.2 低倍缺陷产生的原因

根据铸造工艺、金相组织分析和铸造数值模拟分析结果,确定铸件产生低倍缺陷的原因为:

(1)冶炼环节没能有效除杂,以致有害杂质残留在钢水中,随浇注留在了铸件内;

(2)冒口位置、大小设置不够合理,不能有效补缩;

(3)浇注速度过快。

2.3 铸造工艺的改进

针对铸件低倍缺陷产生的原因,结合铸造工艺数值模拟得到的结果,对初步设计的铸造工艺进行优化改进,改进措施为:

(1)增加冒口尺寸,由原来的200 mm增加到260 mm;

(2)浇注时增加过滤网;

(3)采用下铸法进行浇注;

(4)降低浇注温度,由原来的1 620 ℃出炉后直接浇注改为出炉后降低至1 530~1 550 ℃时浇注。

改进后的浇注零件图如图7所示。ProCAST参数设置:铸件与冷铁、砂箱间换热系数为300 W·m-2·K-1,冷铁与砂箱间换热系数为1 000 W·m-2·K-1,铸造系统为空冷,浇注速度为400 mm/s,浇注温度为1 560 ℃。数值模拟完全凝固后铸件的缩松、缩孔分布如图8所示。由图可知,在冷铁和冒口的共同作用下,铸件实现了由外向内、自上而下的顺序凝固,冷铁作用明显,冒口尺寸合理,补缩充分,缩松、缩孔留在冒口内,铸件不存在缺陷,模拟结果和设计思路相符。

图7 改进后的浇注零件图

图8 缩松、缩孔切面分布图

2.4 铸件低倍组织检验

解剖改进后铸造工艺浇注的铸件,进行低倍组织检验,检验结果如图9所示。由图可知,原铸造工艺铸件中存在的低倍缺陷已完全消失,低倍组织符合要求。

3 结束语

利用ProCAST专业铸造模拟软件对设计的铸造工艺进行数值模拟分析,研究固相凝固时间、缩松比和固相率3个指标,可以确定铸件缺陷形成的部位,通过试验研究和数值模拟相结合,制定了最优浇铸工艺,对制定理想的铸造工艺具有重要的指导意义。