柔性软管在压力流体作用下的流场研究

2014-07-20崔昭霞苏加光范文娟

周 乐,崔昭霞,苏加光,范文娟

(内蒙古工业大学 机械学院,内蒙古 呼和浩特 010062)

0 引言

软管具有一定的变形量,相对于金属材料,在对中要求高的应用场合有着无可比拟的优越性。在输送压力流体的过程中,柔性软管内部受到的流体压力将逐步累积升高,软管会发生变形,其变形程度受到其内部流体流场分布的影响。上海飞机研究所研究了液压软管弯曲半径对软管承压能力的影响[1]。当软管承受内压作用以后,管内产生径向力能够引起软管沿着母线方向断裂,产生的轴向力能引起软管沿着横截面方向断裂,因此本文基于流体力学软件Fluent,对一种抗化学软管进行了管路内部压力脉动仿真分析,为软管在浇注、输送等方面的应用奠定一定的理论基础。

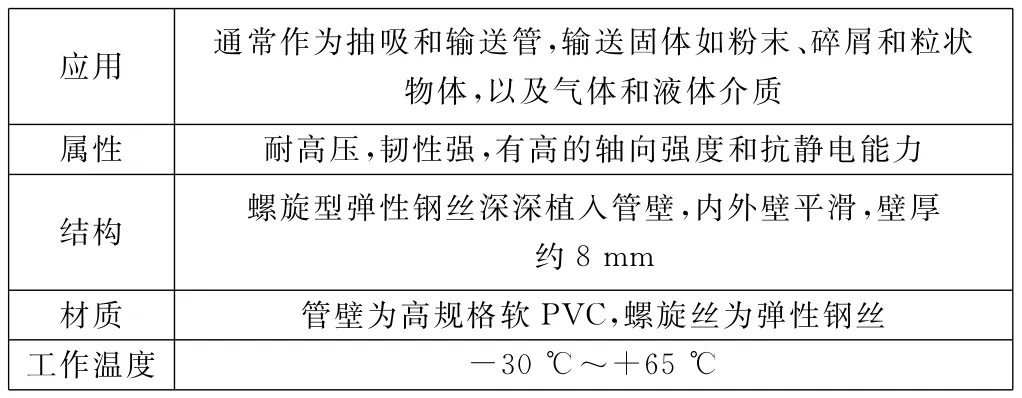

1 柔性软管的性能及连接方式

影响柔性软管工作性能的两个重要因素是材料和接头结构。本文所分析的软管是一种抗化学软管,内径为76mm,具有耐压、耐油、耐温等特性,而且能通过内置金属丝导静电,其材质EY的性能如表1所示。工作时,带有一定压力的流体通过软管,软管的两端分别通过两道安全喉箍与法兰接头连接,如图1 所示。

表1 软管材质EY的性能

2 软管拉伸试验

通过对软管进行静态拉伸试验,得出软管在承受轴向载荷时其轴向变形情况,以及软管与法兰接头的轴向极限脱出力;然后根据软管的尺寸,计算出软管在极限脱出力范围内的理论承压能力,为后续分析计算提供合理的受力条件。

图1 弯管结构

2.1 试验过程

截取一定长度的软管,用快速连接抱箍将软管两端分别与带倒刺结构的软管接头连接,一端悬挂于天车吊钩上,另一端连接装砝码吊钩,通过逐步添加砝码,测出软管长度变化与所加砝码重量之间的关系。

2.2 试验结果

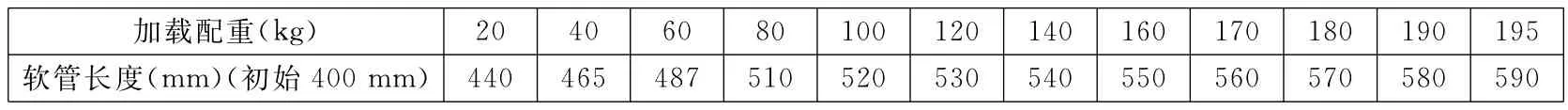

通过现场逐渐加载,测量得到相应载荷下软管的长度,试验数据如表2所示,软管伸长量随载荷的变化曲线如图2 所示。

2.3 试验数据处理

根据软管试验数据,得出此结构所能承受的极限轴向脱出力为1 900N。软管承受极限轴向脱出力时软管内壁所受的压强p(Pa)[2]为:其中:F为软管所受轴向脱出力,F=1 900N;S为软管径向截面积,m2。

S的计算公式为:

其中:R为软管半径。对于3″软管,其半径为38mm,由式(1)和式(2)计算可得p=0.45MPa,即软管可承受0.45MPa的压强。

表2 柔性软管长度随加载配重变化情况

图2 软管伸长量变化曲线

3 流体力学软件分析

以管路系统内部流场为研究对象,采用三维CFD软件Fluent计算分析流体沿管路的流动情况,得出管路壁面的压力值及管路内部速度云图。

3.1 计算模型

根据实际使用情况,利用SolidWorks分别建立了初始长度下和加压变形后软管的三维模型[3],见图3 ,并将文件保存为*.step格式。

图3 柔性软管三维实体图

3.2 网格划分

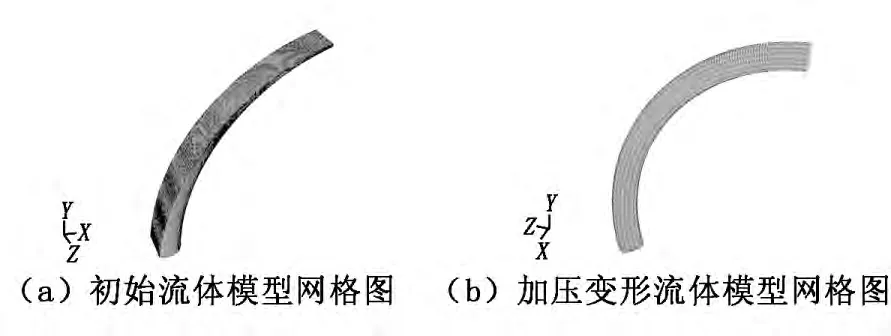

网格单元类型的选择关系到计算的精度和计算效率,采用CFD软件,结构的网格数量少,单元变形特性好,并且可以很好地控制流向性分布及边界层方向的正交性,具有其他网格无法比拟的优势[4],初始流体模型和加压变形后流体模型的网格图如图4 所示。

图4 柔性软管模型网格图

3.3 计算方法

对软管进行实体建模,采用Fluent软件分析软管内部流体的流动情况,结合静态拉伸试验结果,设置边界条件如下:①流量进口,速度为0.1m/s;②自由流射出口;③流体密度为1.225kg/m;④软管内径为Φ76mm;⑤入口压强为0.36MPa(可承受的压强为p=0.45MPa,安全系数为1.25)。

3.4 软管的压力场分析

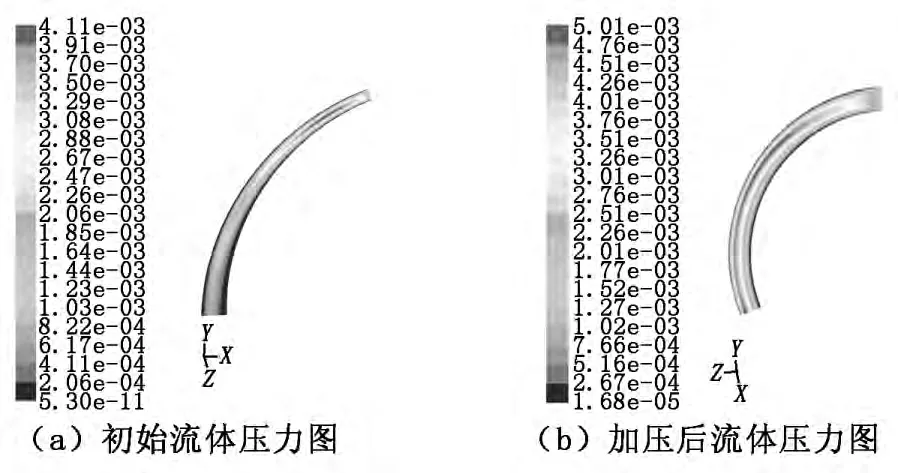

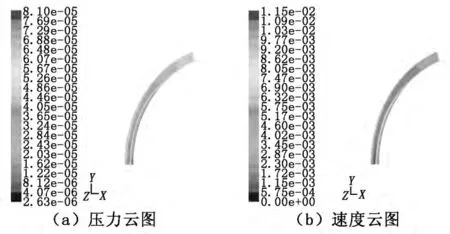

利用Fluent 3D求解器对软管内部的流动区域进行求解,基于上述参数进行分析计算[5]分别求出初始状态和加压变形后的动态压力云图,如图5 所示。

图5 弯管流体压力云图

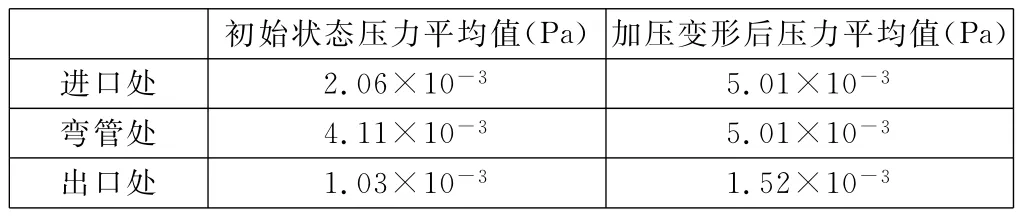

通过压力云图5 ,可以得到以下结论:①不论是初始状态还是加压变形后,软管的入口段处压力明显较大;②从图5 (b)可以看出,在浇注完成以后,管内充满流体,压力从进口端逐渐向软管中间传递,压力在流体内部出现显著变大现象,在出口端,随着压力传递的损失,压力逐渐减小;③弯曲软管内部压力从入口端面到出口端面呈阶梯状依次变化,这种压力梯度有利于流体在腔内流动,从而达到消减压力脉动的效果,这与文献[5]得出的结论一致。软管各段的压力值见表3。

表3 初始状态和加压变形后软管各段流体的压力

从表3中我们可以看出,在软管弯曲处,流体内部压力变化较大,其压力值高于进口端和出口端,在软管出口端,管壁趋于直段,因此流体压力和流速都没有显著的变化。

3.5 软管的速度场分析

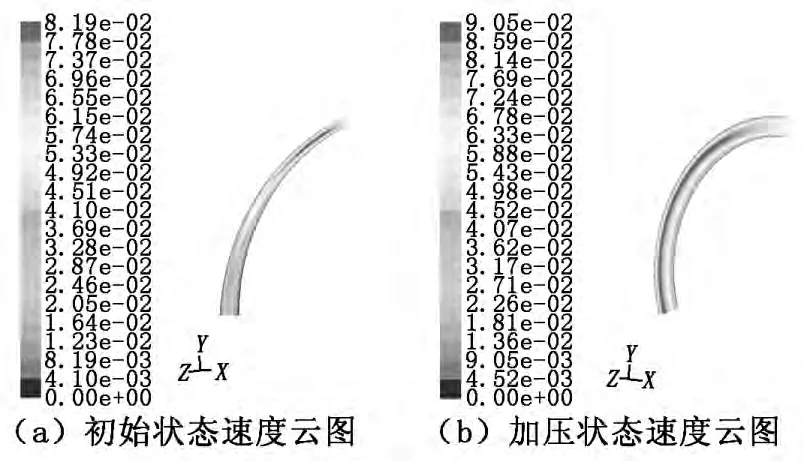

在进口流体速度0.1m/s、出口为自由射流的工况下,浇注软管管路中流体的速度云图如图6 所示。

通过图6 可以得到以下的结论:①浇注的过程中,在软管进口端会出现速度显著增大现象,在软管中间部分会由于管壁的弯曲导致流体速度的损失;②在浇注完成以后,管内充满流体,速度从进口端逐渐向软管中间传递,流体外部靠近管壁部分由于管壁的摩擦以及软管弯曲的影响其速度小于中间流体的速度,这与文献[6]得出的结论一致。

4 改变内径后的软管分析

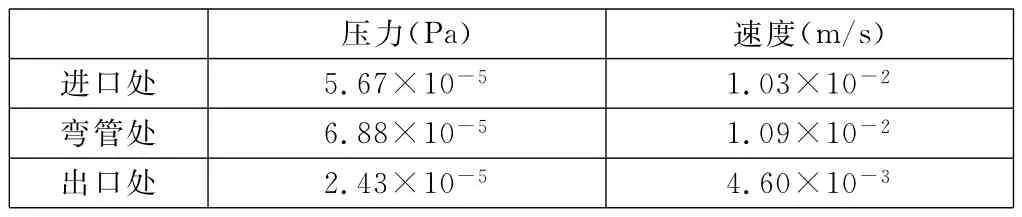

根据式(1)和式(2)可知,当软管的半径R减小以后,其承压能力会有所提高,之前我们分析的软管直径为Φ76mm,现在将软管直径改为Φ50mm,其他参数均保持不变,通过建模、划分网格、参数设定,经Fluent软件分析得到加压后流体的压力云图和速度云图如图7 所示。根据分析结果,可以得出Φ50mm软管各处流体的压力和速度,如表4所示。

图6 柔性软管速度变化云图

图7 软管直径Φ50mm时加压后流体的压力和速度云图

表4中的数值显示,把软管直径改小到Φ50mm以后,在对应进口处、弯曲处和出口处的压力变化值均小于Φ76mm软管的参数值,因此在承压使用的情况下应尽量选用直径较小的软管。

表4 Φ50mm软管各处流体的压力和速度参数

5 结论

通过对软管连接接头承载能力的实验,结合理论分析和Fluent软件的流场分析得出,在软管使用的过程中,压力变化集中在软管弯曲部分,因此要充分考虑软管的伸缩性以及工作压力等因素,使用时尽量选用直径较小的软管,其性能要优于直径较大的软管。

[1]朱号锋.液压软管弯曲半径对软管承压能力的影响[J].液压工业,1990(3):20-21.

[2]王铎,赵经文.理论力学[M].北京:高等教育出版社,2008.

[3]魏峥,王一惠.SolidWorks 2008基础教程与上机指导[M].北京:清华大学出版社,2008.

[4]张振讲.船舶CFD网格自动生成技术的开发及其控制研究[J].噪声与振动控制,2004(2):31-33.

[5]李进良.FLUENT6.3流场分布[M].北京:化学工业出版社,2009.

[6]白照高.鱼雷海水管路的流体力学分析[J].船舶科学技术,2012,34(3):32-35.