Zn/(Si、Al)型混合物复合粉体作为润滑添加剂的摩擦学性能研究

2014-07-19陈国需赵立涛

陈 力,陈国需,赵立涛,程 鹏

(后勤工程学院军事油料应用与管理工程系,重庆401311)

(Si、Al)型混合物是在冶炼钢铁时形成的超细硅体材料,平均粒径为0.1~0.3μm,比表面积为15~25m2/g[1-2]。该粉体由于具有超细效应及火山灰效应,可以显著提高抗压、防腐及抗磨性能,目前已被广泛应用在水泥、砂浆等材料中,而对其在润滑油(脂)中的摩擦学性能方面的研究未见报道[3-4]。若采用该粉体作为润滑脂添加剂能够发挥比较显著的抗磨作用,不仅可以降低成本,且可实现废物利用、减少环境污染。

(Si、Al)型混合物的主要成分为SiO2,质量分数为85%~95%,其余成分由 Al2O3,Fe2O3,MgO,CaO,C,K2O,Na2O等组成。该粉体属于硬质颗粒,低载荷下,在锂基脂中添加(Si、Al)型混合物后,可能破坏油膜润滑,形成磨粒磨损,而软金属具有低熔点及低剪切强度,能够在较低的能量下填补在磨损表面,减小摩擦因数,而且不会形成磨粒磨损。硬质颗粒能够显著提高基础脂在高载荷下的抗磨性能,软金属能够发挥减摩作用,并在低载荷下减小磨损。基于这一思路,赵立涛、王鹏等人[5-6]分别对Cu/C及纳米铋/蛇纹石粉复合添加剂在润滑油和润滑脂中的摩擦学性能进行了研究,认为软金属与硬质材料按一定比例复配后,能够起到较好的协同效应。本工作将Zn与(Si、Al)型混合物按照不同的复配比例加入锂基脂中,研究其作为润滑脂添加剂在不同载荷条件下的摩擦学特性,并与成品添加剂进行对比。

1 实 验

1.1 实验材料及仪器

预制皂为十二羟基硬脂酸锂皂,500SN基础油。添加剂样品:(Si、Al)型混合物,由山东三美硅材料有限公司提供;Zn由兰州黄河Zn品有限责任公司提供,平均粒径0.8μm。试验所用成品添加剂采用嘉坦牌润滑油抗磨添加剂(重庆嘉诚纳米材料应用研究所提供),其中含有金刚石颗粒,建议用量为每4L机油中加入250mL添加剂。由于添加剂在润滑油与润滑脂中最佳添加量的变化一般相差不大,制备的润滑脂样品中含该抗磨添加剂的质量分数分别为1%,3%,5%,7%。

MMW-1立式万能摩擦磨损试验机,MQ-800四球摩擦试验机,济南舜茂试验仪器有限公司生产;四球机专用钢球,材质GCr15,直径12.7mm,由中国石化石油化工科学研究院提供。

1.2 摩擦磨损试验

按照GB/T 12583(润滑剂极压性能测定法)测定样品作为润滑脂添加剂时的最大无卡咬负荷(PB)及烧结负荷(PD)。长磨试验条件:载荷分别为196,392,588N,转速为1 200r/min,长磨时间为60min。

2 结果与讨论

2.1 复配添加剂对锂基脂PB、PD值的影响

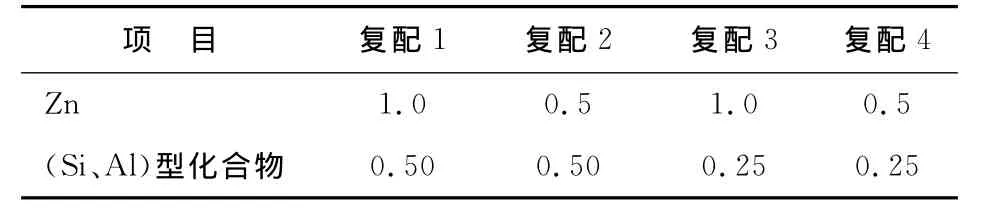

将Zn与(Si、Al)型化合物进行复配,复配方案见表1。

表1 复配方案 w,%

复配添加剂对锂基脂PB、PD值的影响见表2。由表2可知:采用复配添加剂时,锂基脂的PB值并没有明显的提高;而PD值在复配1和复配3时达到最大值(2 452N),比使用单剂时提高了25.04%,表现出一定的协同效应。

表2 复配添加剂对锂基脂PB、PD值的影响

2.2 复配添加剂对锂基脂抗磨减摩性能的影响

利用四球机长磨试验考察不同复配添加剂对锂基脂抗磨减摩性能的影响。表3为基础脂及加入单剂和不同复配添加剂的润滑脂样品经长磨试验之后的钢球磨斑直径及平均摩擦因数。

表3 复配添加剂对锂基脂抗磨减摩性能的影响

由表3可知:与基础脂相比,在196N载荷下,单独加入0.5%(Si、Al)型混合物时,钢球磨斑直径增大,单独加入1%Zn时,钢球磨斑直径明显减小;而在392N、588N载荷下,含(Si、Al)型混合物具有更加显著的抗磨能力,钢球磨斑直径比基础脂的小。

经复配后的复合粉体具有更加显著的综合摩擦学性能,在196N、392N载荷下,复配1的抗磨效果最佳,与基础脂相比,钢球磨斑直径分别降低了6.14%、26.2%;在588N载荷下,钢球磨斑直径显著增大,复配2对锂基脂抗磨作用的提高效果最为明显,钢球磨斑直径从基础脂作用下的1.511 mm降到0.680mm,降低了54.99%。

在392N、588N载荷下,加入添加剂后,摩擦因数有所降低,在各载荷最佳复配方案下,平均摩擦因数比基础脂分别降低了14.02%、23.62%;而在196N载荷下,加入添加剂之后,摩擦因数比基础脂反而有所增加。分析其原因,可能与润滑机理及粉体在脂中的存在形式相关:在低载荷下,润滑体系主要由润滑油膜起到润滑作用,在高载荷下,润滑体系则靠皂分解产物或者添加剂反应产物起作用。(Si、Al)型混合物属于硬质颗粒,在低载荷下形成磨粒磨损,破坏油膜,但在高载荷下,(Si、Al)型混合物显示出抗磨性。而单质Zn则属于软金属,不会形成磨粒磨损,并能够在低载荷下修复磨损表面。所以,复配之后添加剂具有更显著的综合摩擦学性能。

2.3 成品添加剂对锂基脂抗磨减摩性能的影响

图1为加入成品添加剂后,锂基脂PB、PD值的变化情况。

图1 成品添加剂对锂基脂PB、PD值的影响

由图1可知,加入成品添加剂后,润滑脂的PD值没有提高,仍为1 569N,PB值在成品添加剂加入量(w)为5%时达到最大值(510N),比基础脂提高了10.63%,之后,PB值并未随着添加剂的进一步增加而升高。图2为含成品添加剂的润滑脂样品作用下的长磨磨斑直径及平均摩擦因数。由图2可知:该成品添加剂的摩擦学性能在添加量(w)为3%时达到最佳值;在3种载荷下,该添加剂使基础脂的抗磨性能均有一定程度的提高,与基础脂相比,在196,392,588N载荷下钢球磨斑直径分别降低了9.85%,25.38%,41.84%;在载荷为196N时、添加剂质量分数为3%时,摩擦因数提高了9.28%,而在载荷为392N、588N时,摩擦因数分别降低了12.73%、17.05%。

图2 成品添加剂对润滑脂作用下的钢球磨斑直径与平均摩擦因数的影响

由表2、表3及图1、图2的试验数据对比可得:Zn/(Si、Al)最佳复配方案在润滑脂中的综合摩擦学性能比成品添加剂更好。

2.4 复合粉体对摩擦因数(机械振动)的影响

摩擦磨损引起的机械振动对设备零部件的正常运行和寿命造成一定的影响,摩擦因数的平稳性成为考察添加剂减摩能力的重要标志。图3为基础脂及含复配2和3%成品添加剂的锂基脂在载荷为588N、转速为1 200r/min、长磨时间为60 min时,摩擦因数随时间的变化。从图3可以看出:在基础脂的长磨时间为20min时,摩擦因数开始出现剧烈变动,并且随着时间的增加,变化越来越剧烈,推测基础脂润滑油膜在高载荷下的承载能力、抗磨能力下降;成品添加剂具有一定的减摩效应,并且在前期一直保持平稳,但是当长磨试验时间超过55min后,摩擦因数出现剧烈变动,显著增大,而且其磨合期相对较长;相比基础脂及含成品添加剂的锂基脂,含复配2添加剂的锂基脂能明显降低摩擦因数的不稳定状态,磨合期的摩擦因数变化不大,磨合时间缩短,说明复合粉体能够有效降低摩擦因数的振幅,有利于减少机器的噪声和增强机器运行的平稳性[7]。

图3 不同样品长磨过程中的瞬时摩擦因数变化

2.5 磨斑外貌比较

为了研究复配添加剂与成品添加剂在高载荷下的抗磨性能,利用光学显微镜分别对载荷为588 N、转速为1 200r/min、长磨时间为60min,且添加剂在各自最佳添加量时润滑脂样品作用下的钢球长磨磨斑的表面形貌进行分析。

图4为含3%成品添加剂及复配2的润滑脂样品作用下的钢球长磨磨斑的表面形貌。由图4可知,相比于成品抗磨剂,Zn/(Si、Al)复配添加剂作用下的钢球磨斑直径更小,而且磨斑更加圆整,划痕较轻,沟槽相对较浅,基体表面被较为平滑的膜层覆盖。说明在高载荷、高苛刻条件下,Zn/(Si、Al)复配添加剂的抗磨性能更好。

图4 不同添加剂作用下钢球磨斑的表面形貌

2.6 磨斑表面的元素组成

利用EDX分析钢球磨斑表面的元素组成。图5及表4分别为588N载荷下基础脂及加入复配2的锂基脂作用下的钢球磨斑表面能谱及元素含量。

图5 不同样品的磨斑表面能谱

表4 不同样品的磨斑表面元素含量

由图5及表4可知,含复配2的锂基脂作用下的钢球磨斑表面Si元素含量高于其在基础脂作用下的磨斑表面Si含量,而且加入复配添加剂后磨斑表面含有一定量的Zn元素,但是未见Al及其它元素。两种粉体复配后,(Si、Al)型混合物主要由SiO2发挥抗磨作用,可以推测:含复配添加剂的样品在长磨过程中形成了由Zn与SiO2组成的润滑膜层,从而起到抗磨减摩作用。

2.7 润滑机理分析

根据以上结果,认为Zn熔点低且延展性好,在摩擦微凸体接触区受压应力作用沉积在摩擦副表面,并能够在摩擦高温下熔融铺展,以这两种方式在磨损表面形成致密的保护膜,减少摩擦界面的黏着磨损,并起到减摩作用。(Si、Al)型混合物为球状颗粒,其活性成分SiO2等在高载荷作用下沉积在已经铺展形成的Zn的润滑膜层,起类似于滚动轴承作用,甚至在高温、高载荷下,球形颗粒可能被压平,形成一种滑动系,降低摩擦磨损。由于Zn在低载荷下抗磨效果更好,而(Si、Al)型混合物在高载荷下抗磨效果更加显著,所以,二者复配之后摩擦学作用得到了互补,生成了摩擦学性能良好的润滑膜层。

3 结 论

(1)Zn与(Si、Al)型混合物复配之后,抗磨减摩性能明显提高,表现出了比较显著的协同效应。在中低载荷下,复配1(1.0%Zn,0.5%(Si、Al))为最佳方案;在高载荷下,复配2(0.5%Zn,0.5%(Si、Al))为最佳方案。在588N载荷下,与基础脂相比,含复配2的锂基脂作用下的钢球磨斑直径及平均摩擦因数分别降低了54.99%、23.62%。

(2)成品润滑油抗磨添加剂在润滑脂中的添加质量分数为3%时,摩擦学性能达到最佳值,抗磨效果较好,但对基础脂的摩擦因数改善并不显著。Zn与(Si、Al)型混合物复配粉体与该成品添加剂相比,在锂基脂中具有更加显著的润滑效果。

[1]Babu G,Prakash S.Efficiency of silica fume in concrete[J].Cement and Concrete Research,1995,25(6):1273-1283

[2]Sezer G I.Compressive strength and sulfate resistance of limestone and/or silica fume mortars[J].Construction and Building Materials,2012,26(1):613-618

[3]唐明,巴恒静,李颖.纳米级SiOx与硅灰对水泥基材料的复合改性效应研究[J].硅酸盐学报,2003,31(5):523-527

[4]林东,西晓林,房漫漫,等.硅灰预处理对高性能水泥基材料力学性能的影响及其机理[J].华南理工大学学报(自然科学版),2008,36(11):138-146

[5]赵立涛,李华峰,陈国需,等.Cu/C复合型润滑添加剂减摩抗磨性能研究[J].后勤工程学院学报,2011,27(3):42-47

[6]王鹏,赵芳霞,张振忠,等.纳米铋/蛇纹石粉复合润滑脂添加剂摩擦学性能及机理初探[J].石油学报(石油加工),2011,27(1):643-648

[7]沈宗泽.含蛇纹石自修复剂的减摩抗磨性能研究[D].北京:北京交通大学,2012