某四轴越野车底盘平顺性试验研究

2014-07-19周跃良

李 宁, 周跃良

(湖北航天技术研究院特种车辆技术中心,武汉 430040)

某四轴越野车底盘平顺性试验研究

李 宁, 周跃良

(湖北航天技术研究院特种车辆技术中心,武汉 430040)

路面是汽车振动的主要激励源,除此之外还有一些其它影响因素.针对一款四轴越野车底盘开展平顺性道路试验,研究该底盘平顺性的主要影响因素.试验结果表明:车速为40 km/h和70 km/h时,该底盘平顺性较差.应用功率谱密度方法对试验数据进行频域分析,计算激励源的振动频率.计算结果表明:车轮不平衡质量是导致底盘行驶平顺性随车速变化的主要原因.

四轴越野车;平顺性;试验研究;车轮不平衡质量

一款四轴越野车前后悬架均采用平衡悬架形式,车架前后位置分别只有一个位置与车桥连接,其结构特征及振动特征与两轴车近似.经过多年的发展,两轴汽车平顺性研究已经比较成熟,而且形成了比较明确的设计原则[1-3]:①前悬架偏频应比后悬架偏频低10%~15%;②汽车俯仰振动频率应比垂直振动频率低,垂直振动频率不大于1.2倍的俯仰振动频率;③汽车惯性系数Id应接近1,使车身俯仰中心在车桥附近,其中Id=Jy/(msab),Jy为汽车俯仰转动惯量,ms为汽车簧载质量,a为质心到前桥的距离,b为质心到后桥的距离;④汽车惯性系数Id小于1时,汽车俯仰振动频率将大于垂直振动频率,以俯仰振动为主,商用车及越野车轴距较长,一般情况Id小于1;⑤车轮不平衡质量、尺寸不均匀性及垂直刚度变化对汽车平顺性均有影响.

虽然目前仿真分析技术已经非常成熟,但是四轴越野车平顺性试验研究仍然是一项非常重要的工作,一方面是因为平顺性影响因素繁多,仿真工作很难考虑周全;另一方面,个别整车参数无法测量,仿真分析工作很难开展.汽车平顺性主要与前后悬架刚度、汽车质量、质心位置及俯仰转动惯量有关,而目前四轴越野车俯仰转动惯量无法测量,平顺性仿真分析工作很难直接指导设计工作.为此,针对四轴越野车出现的平顺性问题进行试验研究工作.

1 试验条件

1.1 研究对象

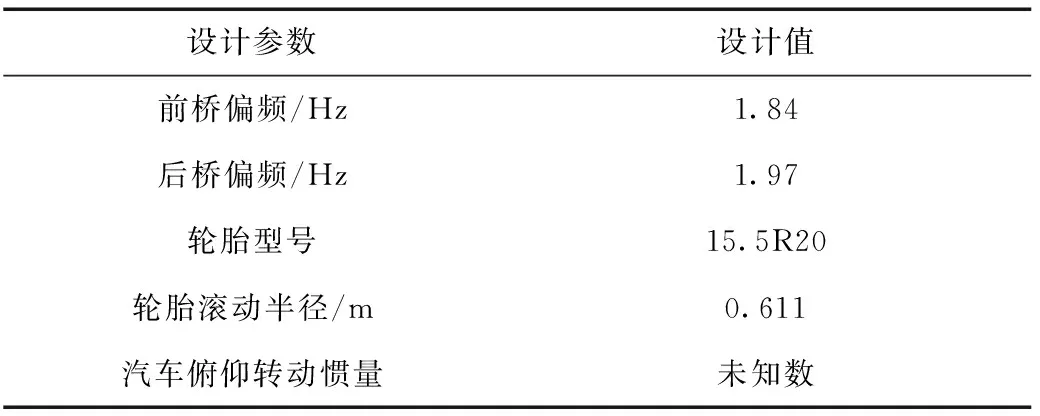

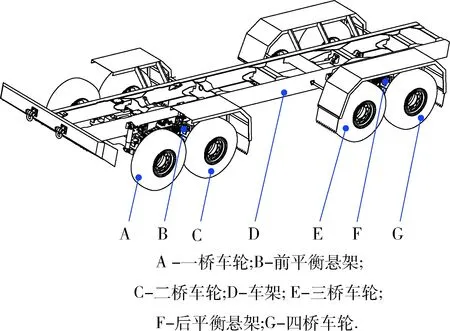

四轴越野车底盘由车架、车桥等部分组成,如图1所示,一桥车轮(A)与二桥车轮(C)通过平衡悬架(B)与车架(D)连接,三桥车轮(E)与二桥车轮(G)通过平衡悬架(F)与车架(D)连接.路面振动只能经过位置B和F传到车身上,其平顺性特征与两轴车接近.四轴越野车底盘设计参数如表1所示.

表1 试验车设计参数

图1 四轴越野车结构示意图

由于没有大型汽车转动惯量试验台,汽车俯仰转动惯量未知.车身垂直振动频率与悬架刚度及汽车质量密切相关,根据表1所示悬架偏频可以预知车身垂直振动频率应低于2 Hz.轮胎滚动半径为0.611 m,用以确定车轮激励频率.轮胎胎压为0.7 MPa.驾驶室前悬置采用销轴结构,试验数据表明,前悬置处车架垂直振动与驾驶室地板垂直振动相同.

1.2 试验场

四轴越野车底盘平顺性试验在图2所示试验场高环道路上进行,数据采集区为水泥平路面,每隔5 m有一个狭缝,狭缝周围分布有高约3 mm、宽约200 mm的水泥结块,对平顺性有一定影响.

图2 试验场示意图

1.3 试验方法

在驾驶室内安装陀螺仪,测量车身俯仰角速度,确定车身俯仰振动频率.在驾驶员座椅及驾驶室地板安装三方向加速度传感器,在一桥板簧座安装垂直方向加速度传感器.试验车在高环道路上匀速行驶,当试验车进入图2所示数据采集区间时,记录所有通道试验数据.数据采集区间长度为400 m,每个车速进行3次试验.

2 试验结果

2.1 计算加速度均方根值

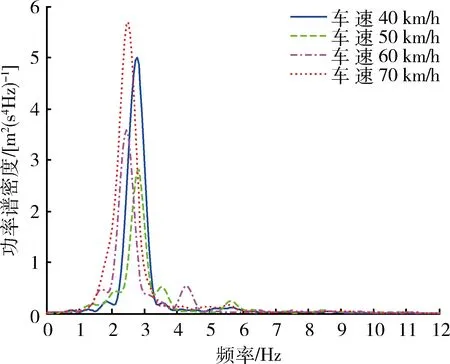

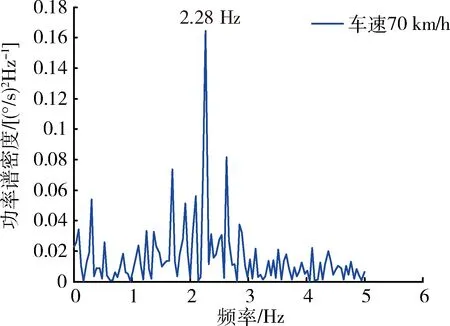

应用科学解算软件MATLAB对不同车速平顺性试验数据进行处理,应用MATLAB软件自带的韦尔奇功率谱估计函数pwelch计算驾驶员座椅垂直加速度功率谱密度[4-5],计算结果如图3所示,驾驶员座椅垂直振动能量主要集中在2.35 Hz和2.7 Hz附近,初步判断振动频率随车速变化是由于钢板弹簧干摩擦引起的.对车身俯仰角速度试验数据进行功率谱估计,结果如图4所示,车身俯仰振动频率在2.3 Hz附近,可见平顺性试验过程中以俯仰运动为主.

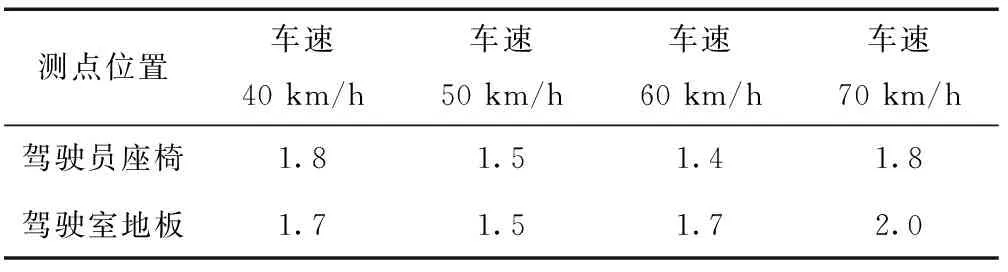

根据汽车平顺性试验方法(GB/T4970-2009),利用图3所示功率谱计算垂直振动加速度均方根值,计算结果如表2所示.结果表明车速为50 km/h和60 km/h时驾驶室垂直振动强度较小,车速为40 km/h和70 km/h时垂直振动强度较大,需要进一步分析研究四轴越野车底盘平顺性影响因素.

图3 不同车速时驾驶员座椅垂直加速度功率谱

图4 车身俯仰角速度功率谱

表2 测量点垂直振动加速度均方根值 m/s2

测点位置车速40km/h车速50km/h车速60km/h车速70km/h驾驶员座椅1.81.51.41.8驾驶室地板1.71.51.72.0

2.2 计算外部激励频率

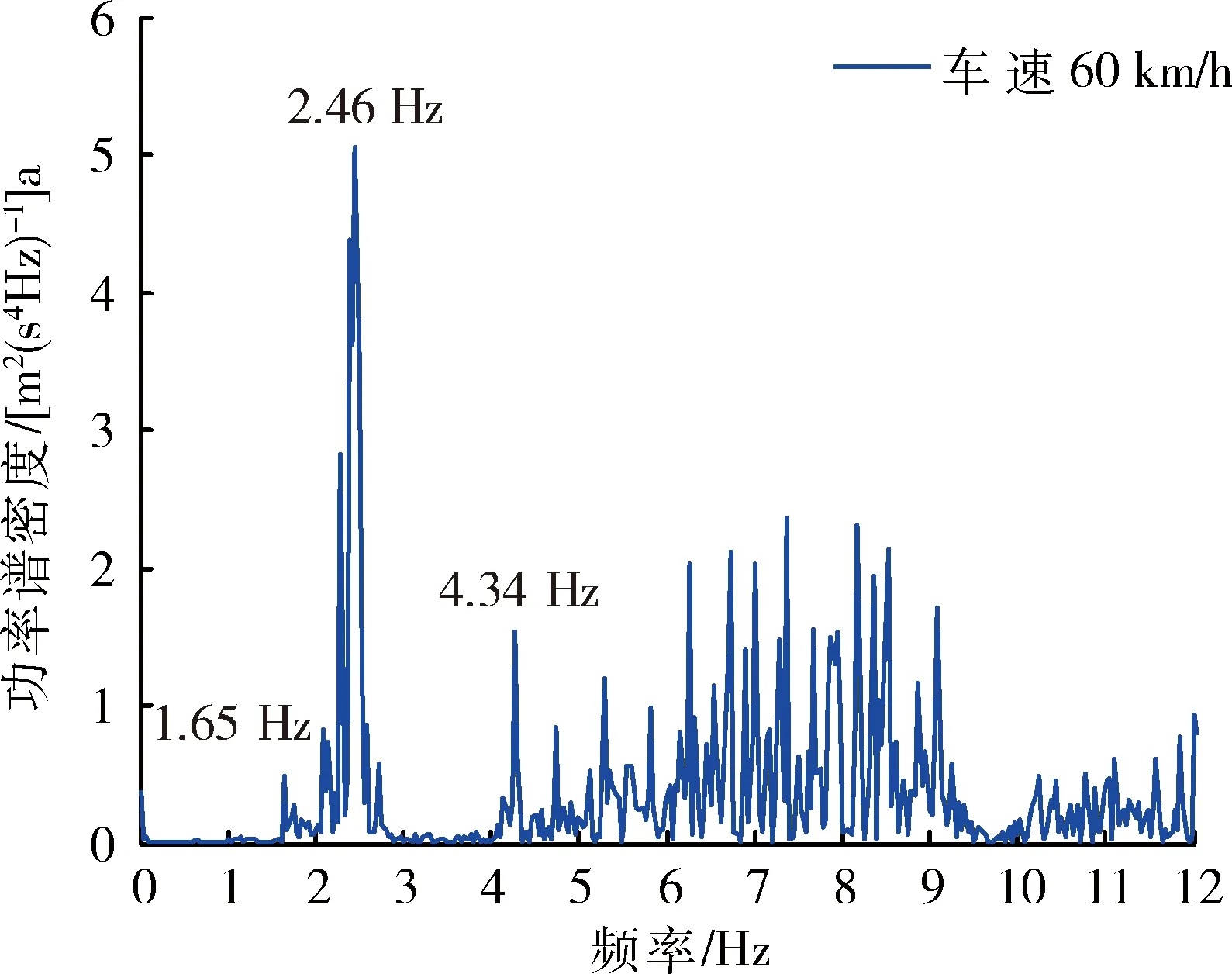

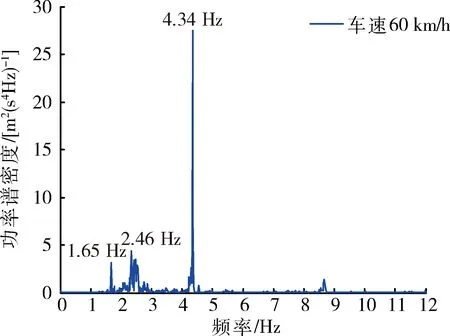

对一桥板簧座垂直加速度试验数据进行功率谱估计,计算结果如图5所示,板簧座主要振动能量集中在1.65 Hz、2.46 Hz、4.34 Hz以及6~9 Hz.由图4可判断2.46 Hz为汽车俯仰振动频率,6~9 Hz应为车桥振动频率.根据后文分析,1.65 Hz与路面周期激励有关,4.34 Hz是轮胎不平衡质量激励频率[6].

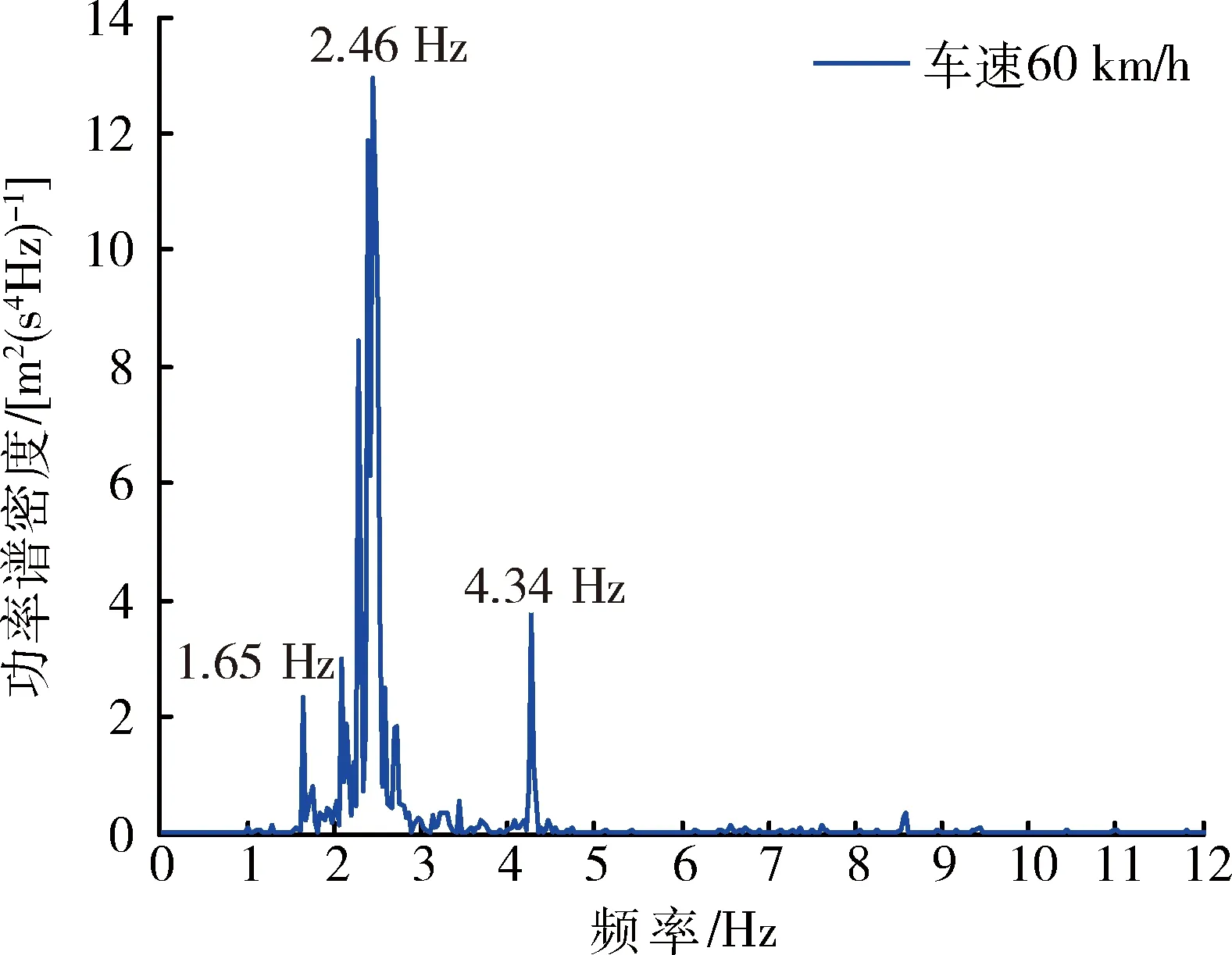

对驾驶室地板垂直加速度数据进行功率谱估计,计算结果如图6所示,驾驶地板振动能量主要集中在1.65 Hz、2.46 Hz、4.34 Hz.与图5相比,高于4.34 Hz的振动能量大部分被悬架衰减.根据式(1)计算频率1.65 Hz对应的波长为10 m,是试验路面狭缝间隔的2倍,根据式(1)计算频率4.34 Hz对应的波长为3.84 m.根据式(2)计算频率4.34 Hz对应的半径为0.612 m,与轮胎滚动半径0.611 m接近,因此判断该频率与轮胎不平衡质量有关.

(1)

(2)

式中:V为车速,km/h;f为激励频率,Hz.

图6所示为驾驶员座椅垂直加速度试验数据功率谱估计结果,相对驾驶室地板计算结果,频谱构成没有变化.为了避免振动能量被大幅衰减给计算分析带来不便,下文主要研究驾驶室地板垂直振动频谱特性.

图5 一桥板簧座垂直加速度功率谱

图6 驾驶员座椅垂直加速度功率谱

2.3 车速相关频谱分析

将不同车速的试验数据进行功率谱估计,计算结果如图7~图11所示.车速为50 km/h时,路面激励频率2.79 Hz与车身俯仰振动频率接近,如图7所示,对驾驶室振动会有一定影响,但影响有限.车速为60 km/h时,路面激励频率1.65 Hz和车轮激励频率4.34 Hz与俯仰振动频率2.46 Hz相差较大,如图8所示,因此没有产生明显的共振现象,但车轮激励频率4.34 Hz对驾驶室垂直振动有一定影响.

图7 驾驶室地板垂直加速度谱密度(50 km/h)

图8 驾驶室地板垂直加速度谱密度(60 km/h)

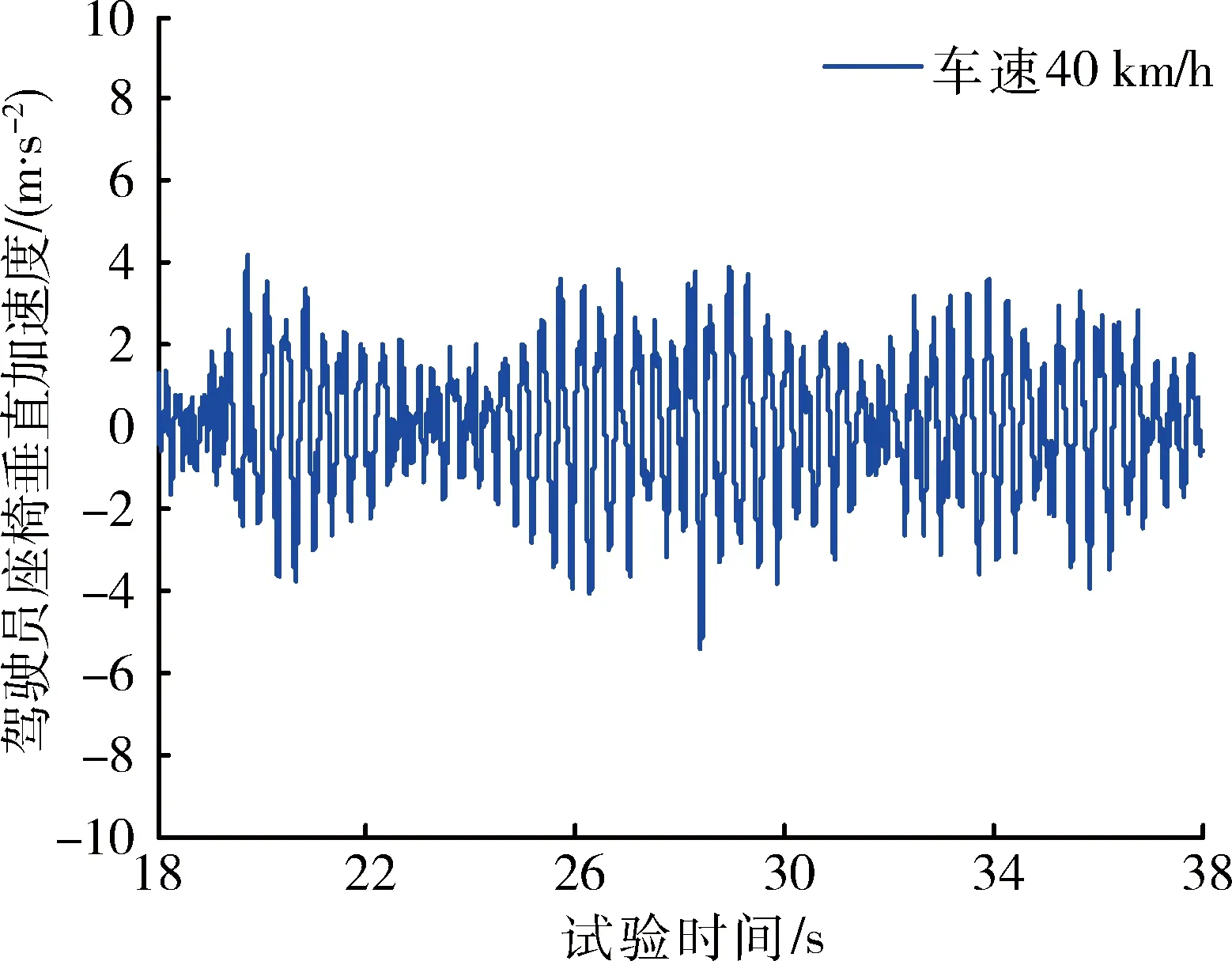

车速为40 km/h时,驾驶员座椅垂直振动试验数据曲线包络具有明显的拍现象,如图9所示,说明驾驶室振动剧烈是由两个频率相近的振动共同作用的结果.

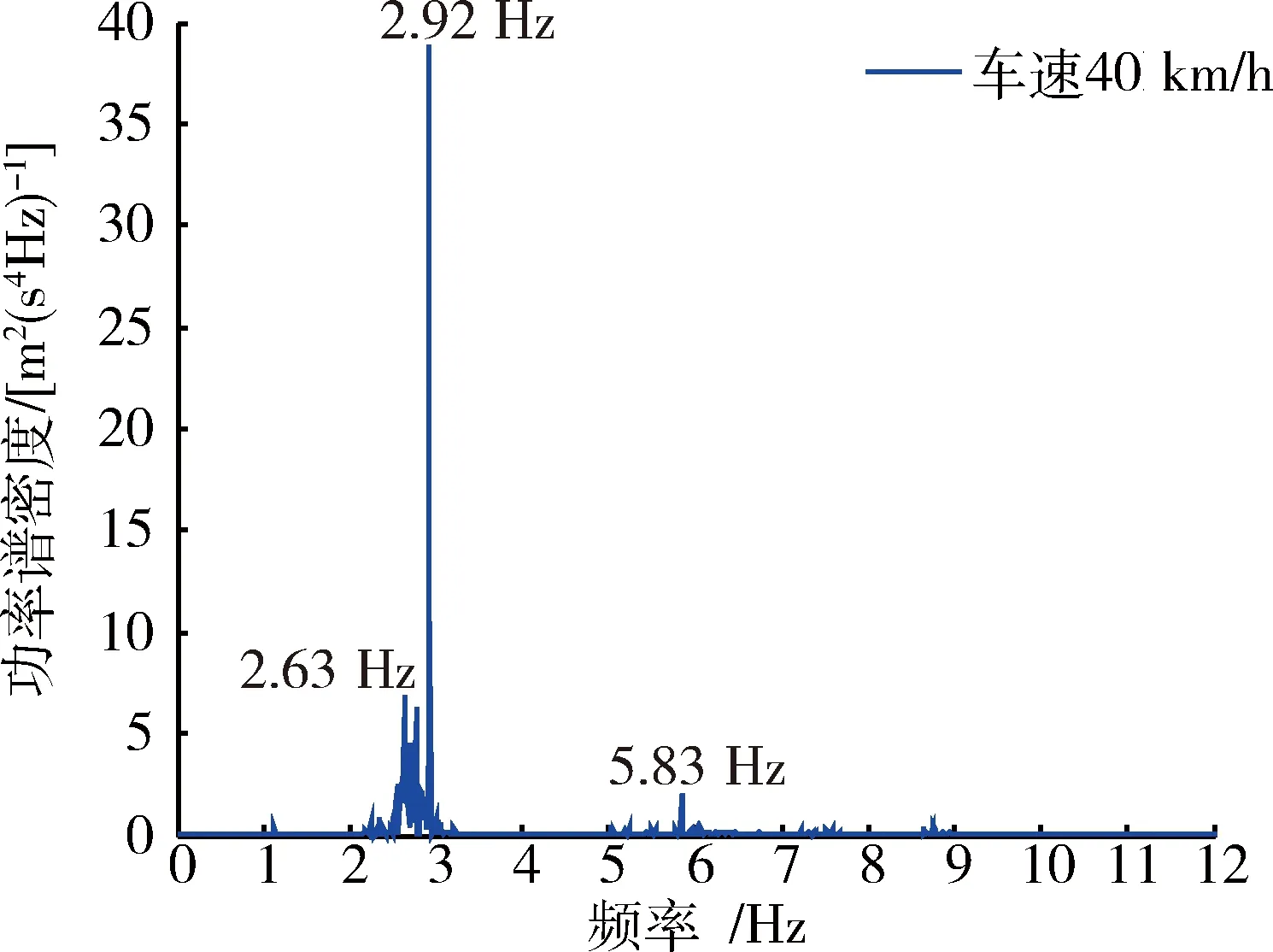

如图10所示,轮胎不平衡质量激励频率2.92 Hz与车身俯仰振动频率2.63 Hz相近.因此可以判断此时驾驶室振动强烈与车轮激励有关.

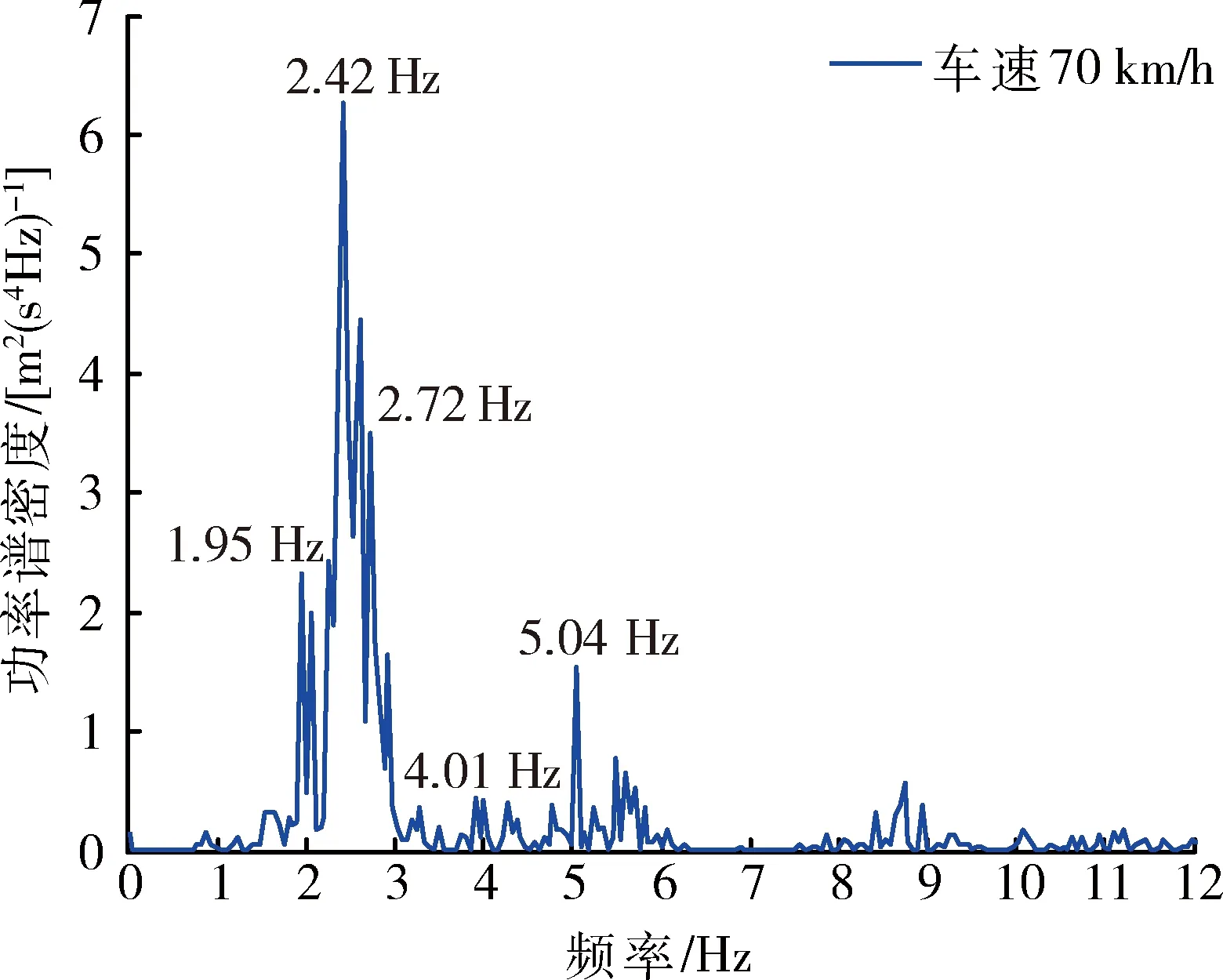

如图11所示,车速为70 km/h时,轮胎不平衡质量激励频率5.04 Hz与车桥振动频率接近,造成驾驶室垂直振动剧烈.图11中5.4~5.8 Hz和8~9 Hz区间内的峰值应当与车桥垂直振动有关,前者为一二桥同向垂直振动频率,后者为一二桥反向垂直振动频率.

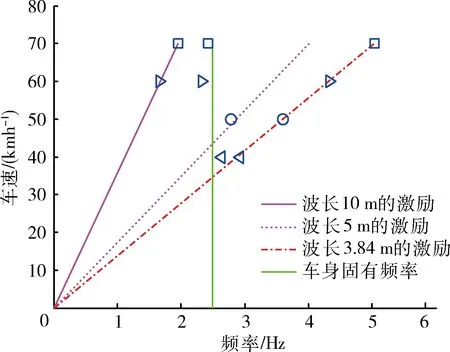

将不同车速的激励频率绘制在同一图中,可得激励频率与车速的关系曲线,如图12所示.

图9 驾驶员座椅垂直加速度数据(40 km/h)

图10 驾驶室地板垂直加速度功率谱(40 km/h)

图11 驾驶室地板垂直加速度功率谱(70 km/h)

综上所述,驾驶室地板垂直振动主要与4种频率成分有关,波长为5 m的路面激励频率及1/2倍频、波长为3.84 m的轮胎不平衡质量激励频率、车桥振动频率和车身俯仰振动频率.

图12 激励频率与车速关系图

3 结 论

针对前后桥均采用平衡悬架的四轴越野车底盘进行随机路面平顺性试验研究,研究表明:

1)车速为40 km/h和70 km/h时驾驶室垂直振动剧烈与车轮不平衡质量密切相关;

2)车速为40 km/h时,车轮不平衡质量激励频率与车身俯仰频率相近,导致驾驶室座椅垂直振动加速度均方根值偏大;

3)车速为70 km/h时,车轮不平衡质量激励频率与车桥振动频率相近,导致驾驶室座椅垂直振动加速度均方根值偏大;

4)车速为50 km/h时,路面周期激励与车身俯仰频率相近,容易产生共振,但是由于路面激励能量较小,对驾驶室座椅垂直振动影响有限.

应用文中方法可针对越野车底盘驾驶室异常振动问题开展试验研究工作.

[1] 余志生. 汽车理论[M].4版. 北京: 机械工业出版社, 2006.

[2] Gillespie T D.Fundamental of vehicle dynamics[M]. Warrendale: Society of Automotive Engineer,1992.

[3] Genta G, Morello. The automotive chassis: volume 1: components design[M]. Berlin:Springer-Verlag,2009.

[4] 万永革. 数字信号处理的MATLAB实现[M].2版. 北京: 科学出版社,2012.

[5] 李晓峰等. 随机信号分析[M].4版. 北京: 电子工业出版社,2011.

[6] 雷启明. 轮胎均匀性对牵引车行驶平顺性影响试验研究[J].汽车科技,2011(3):62-66.

Experiment Research on Ride Comfort of a 4-axle Off-road Vehicle

LI Ning, ZHOU Yue-liang

(Hubei Space Technology Academic Special Vehicle Technology Center, Wuhan 430040, China)

Road surface roughness was considered as a major source of vehicle vibrations, but there were other factors causing the vibrations. A 4-axle off-road vehicle was tested on the road in order to find out the main influence factors on its ride comfort of the vehicle. The testing results showed that the poor performance on the ride comfort appeared at both about 40 km/h and 70 km/h of the vehicle speeds. The Power Spectral Density method was used to do frequency domain analysis of the test data, and then the frequency of each exciting source was calculated. The calculation results indicated that the unbalanced mass of the wheels was the main exciting sources to cause the deterioration of the ride comfort at different speeds.

4-axle off-road vehicle; Ride comfort; Experiment research; Wheel unbalance mass

1009-4687(2014)04-0050-04

2014-06-24

李 宁(1983-),男,博士,研究方向为车辆工程.

U461.4

A