钛合金粉末热等静压近净成形成本分析

2014-07-19郭瑞鹏刘羽寅

徐 磊,郭瑞鹏, 2,刘羽寅

(1.中国科学院金属研究所,辽宁 沈阳 110016)(2.东北大学,辽宁 沈阳 110819)

钛合金粉末热等静压近净成形成本分析

徐 磊1,郭瑞鹏1, 2,刘羽寅1

(1.中国科学院金属研究所,辽宁 沈阳 110016)(2.东北大学,辽宁 沈阳 110819)

采用粉末冶金热等静压近净成形(NNS-PM-HIP)技术制备了几种典型的钛合金结构件,利用技术成本模型分析了NNS-PM-HIP工艺制备钛合金构件的经济性,并与其他成形工艺进行了对比。结果表明:随着工件尺寸的加大、复杂程度的提高,包套/模具的制作以及热等静压成为影响采用NNS-PM-HIP技术制备钛合金构件成本的主要因素。有限元模拟仿真的介入和工件的批量化生产使得NNS-PM-HIP工艺的成本显著降低。与锻造等工艺相比,工件越复杂、尺寸越大,以及原材料成本占总成本比例越低,NNS-PM-HIP工艺成形钛合金构件的优势越发突出。

钛粉末;热等静压;技术成本分析;复杂钛合金构件

0 引 言

粉末冶金热等静压近净成形(near-net-shape hot-isostatic-pressing technology of powder metallurgy,以下简称NNS-PM-HIP)特别适合制备具有复杂型腔的金属构件和金属薄壁件。20世纪90年代以来,随着钛合金粉末制备工艺的进步和热等静压技术的日趋成熟,美欧等工业技术发达国家均开展了利用NNS-PM-HIP技术制备金属粉末结构件的研发工作,如高温合金涡轮盘、Ti-6Al-4V合金整体叶轮、钛合金大尺寸中介机匣等[1-3],并获得了初步应用。

传统的钛合金成形工艺有铸造和锻造等,但对于具有复杂型腔的构件和大型薄壁回转体来说,铸造所带来的缩孔、疏松以及模壳材料夹杂和成分宏观偏析等缺陷难以彻底消除。而锻造所需的后续机加工复杂且周期长, 材料利用率低, 经济性差。NNS-PM-HIP技术则能够解决铸造钛合金组织不均匀、宏观成分偏析和其他典型铸造缺陷难以彻底消除等问题,而且突破了铸锭尺寸和热变形设备能力对钛合金构件尺寸及形状的限制,能够制备尺寸更大、形状复杂的构件,且制备的钛合金件具有组织细小均匀、综合性能优良等特点。此外,NNS-PM-HIP技术可以大大提高材料的利用率(通常超过80%)[4],成本效应显著。因此,近年来利用NNS-PM-HIP技术制备钛合金构件受到越来越多的关注,逐渐成为国内外研究的热点领域。

拓展NNS-PM-HIP技术的应用领域需要解决两大难题,分别是减小孔隙以及降低成本。国内外多家研究机构的研究结果表明,采用NNS-PM-HIP技术能够制备出接近理论密度的合金件,并且合金的力学性能能够全面超越铸造合金件,接近或达到变形合金件的水平[1,5-7]。目前国内外大多数研究工作者主要致力于制备出全致密高性能的粉末冶金件,而针对生产实际中最关心的近净成形工艺成本分析的报道较少。降低成本是促使NNS-PM-HIP技术工程化应用的关键。因此,结合国内外最新研究进展,分析了采用NNS-PM-HIP技术制备钛合金件的成本构成和影响因素,探讨了在保证成形件质量的基础上降低NNS-PM-HIP工艺成本的技术途径。

1 成本分析的意义

如何针对技术变化和投资规模变动做出科学决策是技术管理者和技术人员的一项日常性工作内容。传统的技术经济分析通常分为技术评价和经济评价两部分。通过特定的工艺选择确定技术指标(这些指标一般是相对固定的), 再用于经济评价,因此经济收益的评价是一个静态过程。如果技术指标有变动,大都是数值的变动,本质上并不是工艺技术的变动。如何反映日新月异的技术进步和技术创新对成本的影响,需要作定量的科学评价[8-9]。进行成本分析的目的则在于在工件设计初期为设计部门提供参考。为此,本研究在多种粉末冶金构件研制的基础上,建立了NNS-PM-HIP工艺的成本分析模型。

在进行技术成本分析之前,首先要根据工艺过程确定技术成本的构成。根据会计学的原理,技术成本的构成因素通常分为固定成本因素和变量成本因素。随产品产量变化而变化的因素称为变量成本因素,例如原材料等,其余的称为固定成本因素,如工艺流程中的必须成本及生产场地费用等。在以下的分析讨论中,假设固定成本因素在总成本中所占的比例为定值,因此,本研究建立的成本分析只分析变量成本因素,这也是工程技术人员最关心的成本因素。

图1是NNS-PM-HIP成形的关键工艺过程。根据NNS-PM-HIP成形的工艺特点,其成本构成因素包括粉末原材料、包套/模具的制作、检漏测试/粉末填充/真空加热除气处理和封焊、热等静压成形、包套的去除等因素。

图1 NNS-PM-HIP成形工艺流程图Fig.1 Schematic of NNS-PM-HIP process

2 NNS-PM-HIP构件案例分析

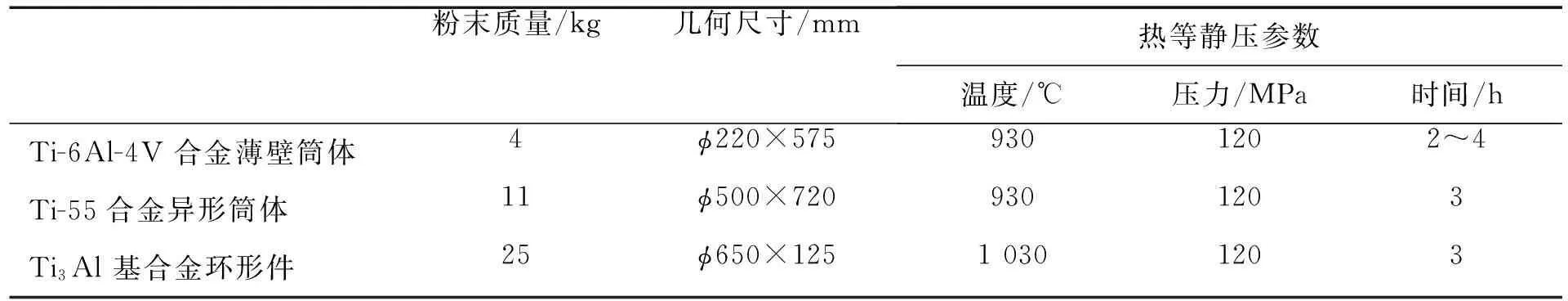

本研究选用Ti-6Al-4V合金、Ti-55合金和Ti3Al基合金的预合金粉末,通过NNS-PM-HIP工艺制备了三种钛合金件,表1则为采用NNS-PM-HIP技术制备的这三种钛合金构件的相关参数。

表1 采用NNS-PM-HIP工艺制备钛合金构件的相关参数

2.1 案例1——Ti-6Al-4V合金薄壁筒体

图2是利用NNS-PM-HIP工艺制备的Ti-6Al-4V合金薄壁筒体,其几何尺寸为φ220 mm×575 mm, 壁厚2 mm,筒体内壁带有加强筋以及若干圆形凸台。

图2 NNS-PM-HIP工艺制备的Ti-6Al-4V合金薄壁筒体Fig.2 Ti-6Al-4V thin-wall cylinder produced by NNS-PM-HIP

图3 为NNS-PM-HIP工艺制备的Ti-6Al-4V合金薄壁筒体成本构成。可以看出,包套制作、粉末原材料和热等静压占总成本的比例超过90%,其中粉末原材料所占比例为34%。结合图2分析可知,此类构件形状简单,采用NNS-PM-HIP工艺制备该类材料低廉、形状简单的薄壁回转体构件并无显著优势。但是,其他方法制备壁厚为1.5~3 mm的钛合金回转体存在很大困难,而采用NNS-PM-HIP工艺可以为一次成形此类构件提供新的技术途径。

图3 NNS-PM-HIP工艺制备的Ti-6Al-4V合金薄壁筒体成本的构成图Fig.3 Cost breakdown for Ti-6Al-4V thin-wall cylinder produced by NNS-PM-HIP process

2.2 案例2——Ti-55合金异形筒体

图4是利用NNS-PM-HIP工艺制备的Ti-55合金异形筒体,其广口呈圆形(直径500 mm),细口处的几何形状不规则,总长为720 mm,壁厚为1.8 mm,筒体外壁带有盲筋,总体呈流线型。

图5为NNS-PM-HIP工艺制备的Ti-55合金异形筒体的主要成本构成。可以看出,粉末原材料和热等静压费用占总成本的比例超过70%;包套/模具的制作和去除占总成本的27%左右。该类工件的典型结构特点是尺寸较大、壁厚薄,而且几何形状不对称,但包套/模具的制作和去除相对容易,因此决定此类工件成本的主要因素是粉末原材料和热等静压。结合表1和图4分析可知,对于此类大型薄壁构件,材料利用率高(本研究中超过82%),凸显了NNS-PM-HIP工艺制备此类构件的成本优势。

图4 NNS-PM-HIP工艺制备的Ti-55合金异形筒体Fig.4 Ti-55 asymmetric cylinder produced by NNS-PM-HIP

图5 NNS-PM-HIP工艺制备的Ti-55合金异形筒体的成本构成图Fig.5 Cost breakdown for Ti-55 asymmetric cylinder produced by NNS-PM-HIP process

2.3 案例3——Ti3Al基合金环形件

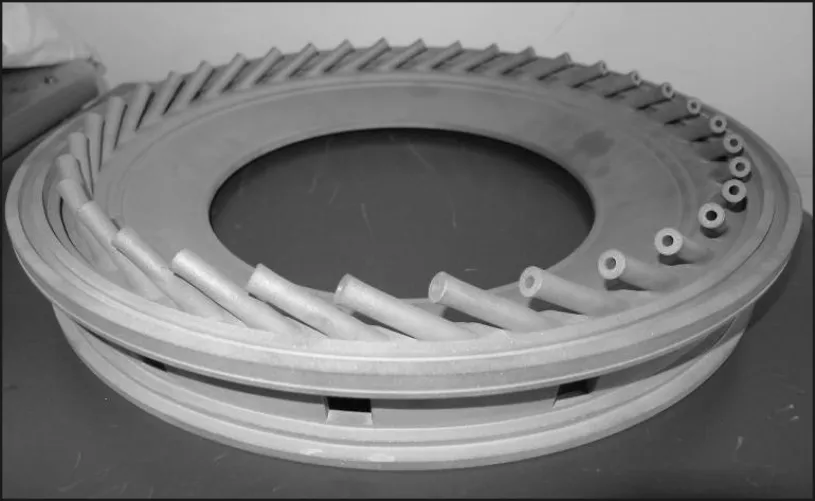

图6是利用NNS-PM-HIP工艺制备的Ti3Al基合金环形件,其几何尺寸为φ650 mm×120 mm,环形件中心均布4个中空排气管,边缘均匀分布多个叶片。

图6 NNS-PM-HIP工艺制备的Ti3Al基合金环形件Fig.6 Ti3Al-based alloy ring produced by NNS-PM-HIP

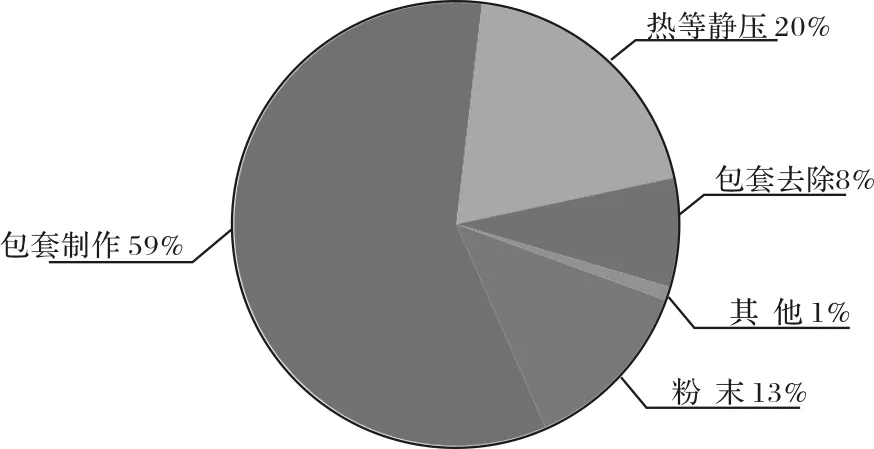

图7为NNS-PM-HIP工艺制备的Ti3Al基合金环形件的主要成本构成。可以看出,由于此类工件形状结构较为复杂,包套制作占总成本的比例很高,接近60%,而包套/模具的制作、热等静压和粉末原材料占总成本的比例超过了90%。分析可知,此类构件形状复杂,材料所占成本最小,仅为13%,而包套制作和热等静压成本接近80%,这集中体现了粉末冶金工艺材料利用率高,特别适合用于制备复杂结构件的优势,这也是该工艺的应用方向。

图7 NNS-PM-HIP工艺制备的Ti3Al基合金环形件的成本构成图Fig.7 Cost breakdown for Ti3Al-based alloy ring produced by NNS-PM-HIP process

3 NNS-PM-HIP经济性分析

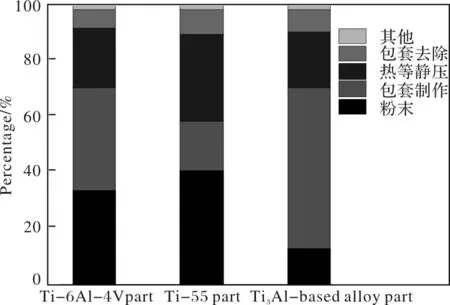

图8为NNS-PM-HIP工艺制备的3种钛合金构件成本构成对比图。由图8可以看出,在本研究条件下,包套的去除占工艺总成本的比例基本不变,为7% ~9%。对比两种薄壁筒体成形成本构成(图2、4)可以发现,粉末原材料的成本占总成本的比例较高,在40%左右;而结构复杂的环形件(图6)与大型薄壁筒体(图4)相比,包套/模具制作的成本随构件形状复杂程度的提高而显著上升,相应地粉末原材料所占成本比例明显下降,这也是NNS-PM-HIP工艺制备钛合金构件比较理想的成本构成。因为采用NNS-PM-HIP工艺制造的构件材料越贵、加工难度越大,相对来说材料利用率就越高,这样会大大降低成本。尽管包套制造成本占了很大比例,但是由于一些复杂的钛合金粉末成形件均需要数控加工,而且有些难加工的钛合金数控加工成本很高,包套制造成本会与成形件数控加工成本相互抵消一部分。因此,材料利用率提高对降低成形件的总成本会起到决定作用。

图8 NNS-PM-HIP工艺制备的3种钛合金构件的成本构成对比图Fig.8 Cost breakdown for three components produced by NNS-PM-HIP process

3.1 NNS-PM-HIP工艺与典型工艺成本分析对比

通过对三种典型钛合金构件成形成本的分析,不难发现从技术角度讲NNS-PM-HIP工艺适合制备薄壁回转体或具有复杂型腔的构件以及难加工或者采用其他工艺方法难以成形的构件。表2列出了上述三种典型钛合金构件的制造成本与传统工艺制造成本对比。

表2 NNS-PM-HIP工艺制备的3种典型钛合金构件成本与传统工艺制备的对比

由表2分析可知,对于1#构件,NNS-PM-HIP工艺与传统工艺相比,不仅没有成本优势,而且成本明显偏高,但是NNS-PM-HIP构件规避了焊缝开裂的风险,适合使用条件苛刻的场合。对于2#构件,NNS-PM-HIP工艺与传统工艺相比,成本接近,但是粉末冶金产品稳定性更好,可以用于制备此类构件。对于3#构件,NNS-PM-HIP工艺成本仅为传统工艺方法的70%左右,无论从成本上还是从冶金质量上考虑都特别适合采用NNS-PM-HIP工艺来制造。

NNS-PM-HIP工艺的材料利用率高,特别适合制备具有复杂型腔的钛合金构件和大型薄壁钛合金构件。然而该种工艺真正能够工程化应用,其成本必须和传统的制备工艺如精密铸造、锻造+机加工等具有可比性。据统计,NNS-PM-HIP工艺的制造成本比常规工艺如锻造+机加工等可降低20%以上[10]。以图4Ti-55合金异形筒体为例,目前,此类构件典型制造方式为超塑性成形和精密铸造。超塑性成形构件可成形外圈筒体,但盲筋部分需焊接到筒体上,这不仅增加了成本而且提升了焊缝开裂的风险,此外,焊接盲筋时需增加焊接工艺凸台,对构件整体的减重不利;采用精密铸造成形此类工件时,由于疏松、成分偏析等铸造缺陷难以彻底消除使精密铸造工艺的成品率较低,而且后续处理 (比如清壳、热等静压后续致密化、化洗减薄等) 使得制造成本大大提升。本研究通过粉末冶金工艺制备的Ti-55合金异形筒体材料利用率在82%左右,而且整体构件一次成形,无焊接工艺凸台,减重效果明显。上述对比分析可知,采用NNS-PM-HIP工艺制备材料成本较高、局部形状复杂的薄壁回转体构件优势显著。

目前,工程上通常采用锻造+机加工工艺制备如图6所示的Ti3Al基合金环形件。实际构件的质量为14 kg左右,如采用锻造工艺,首先应制备出如图9所示的锻件,再进行数控加工,其中工件支板、叶片和型腔均是机加工出来的。

图9 Ti3Al基合金锻件Fig.9 The forging of Ti3Al-based alloy

该锻件的质量为133 kg左右,锻造Ti3Al基合金成本约为2 000元/kg,且Ti3Al基合金为较典型的可加工性差的钛合金,使得后续机加工占总制造成本的比例显著上升。如果采用NNS-PM-HIP工艺,实际用粉量为25 kg左右(包括冒口及工艺损耗等),材料利用率是锻造工艺的5倍以上,且成形后可实现关键尺寸不加工,非关键尺寸少加工。此外,由于Ti3Al基合金合金化程度高、难变形,锻件尺寸受铸锭尺寸和热变形设备能力限制,而NNS-PM-HIP工艺能够突破这一限制,可制备形状更为复杂、尺寸更大的Ti3Al基合金构件(φ650 mm×125 mm),见图10,且力学性能与锻造合金具有可比性[11]。

图10 利用NNS-PM-HIP工艺制备的Ti3Al基合金复杂环形件Fig.10 Ti3Al-based alloy complex part produced by NNS-PM-HIP process

3.2 有限元模拟仿真对成本的影响

NNS-PM-HIP工艺可以实现近净成形,然而过去20年来科研工作者通常根据经验,利用费时费力的“试错法”或者关键部位留足余量通过后续加工来获得粉末冶金构件。近年来,随着计算机技术的发展,以及MARC/ABAQUS等通用有限元仿真软件功能的日益提升和完善,计算机模拟关键尺寸收缩技术为采用NNS-PM-HIP工艺制备各种工程构件提供了有力支持[12]。英国Yuan[3]等人利用ABAQUS/CAE对粉末体在热等静压过程中的收缩变形进行了数值预测,并试制了Ti-6Al-4V合金机匣缩比件,结果显示,模拟尺寸和构件实际尺寸的偏差在2%以内;中国科学院金属研究所从2000年起陆续开展了钛合金NNS-PM-HIP技术相关基础问题的研究,初步掌握了粉末冶金致密化过程的收缩行为[13]和复杂构件的制造工艺,形成了计算机仿真预测和内部成形模具的设计能力。采用有限元模拟仿真可以优化包套设计,大幅缩短从包套设计到生产合格工件的周期;同时研究者可以精确预测粉末在热等静压致密化后构件的尺寸,实现近净成形甚至净成形,有效降低后续加工成本。

综上所述,NNS-PM-HIP成形工艺适合制备锻造+机加工等常规工艺成形困难的构件,特别适合制备大型薄壁或者具有复杂结构的工件;有限元模拟仿真可以有效地降低工件前期设计成本;工件的批量化生产可以有效地提高热等静压炉的效率,同时包套/模具制作和去除的成本也相应地有所降低,从而使单个工件的成本明显降低。

4 结 论

(1) NNS-PM-HIP成形工艺的主要成本构成为粉末原材料、包套/模具的制作、热等静压和包套/模具的去除。

(2) 随着工件形状尺寸复杂程度的提高,包套/模具制作和热等静压成为NNS-PM-HIP工艺成本的主要因素。而有限元模拟仿真和工件的批量化生产能够使工艺的成本明显降低。

(3) 与锻造等工艺相比,NNS-PM-HIP工艺在制备薄壁筒体时无成本优势,但可为工件一次成形提供新的技术途径。对于结构越复杂,或原材料越昂贵的工件,NNS-PM-HIP工艺的优势愈发突出。

[1]Baccion R, Morret F, Fellerin F, et al. High performance and high complexity net shape parts for gas turbines: the ISOPREC powder metallurgy process[J]. Materials & Design, 2000, 21(4):345-350.

[2]Froes F H, Mashl S J. The technologies of titanium powder metallurgy[J]. JOM, 2004, 56(11): 46-48.

[3]Yuan W X, Mei J, Armrov V, et al. Computer modeling and tooling design for near net shaped components using hot isostatic pressing[J]. Journal of Materials Processing Technology, 2007, 182(1/3): 39-49.

[4]Zak Fang Z. Sintering of advanced materials: fundamental and processes[M]. Cambridge, UK: Woodhead Publishing Limited, 2010.

[5]Wang L, Lang Z B, Shi H P. Properties and forming process of prealloyed powder metallurgy Ti-6Al-4V alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(3): 639-643.

[6]Zhang K, Mei J, Wain N, et al. Effect of hot-isostatic-pressing parameters on the microstructure and properties of powder Ti-6Al-4V hot-isostatically-pressed samples[J]. Metallurgical and Materials Transactions A, 2010, 41(4): 1033-1045.

[7]Xu L, Guo R P, Bai C G, et al. Effect of hot-isostatic-pressing conditions and cooling rate on microstructure and properties of Ti-6Al-4V alloy from atomized powder[J]. Journal of Materials Science & Technology, in press.

[8]Szekely J, Busch J, Trapaga G. The integrat ion of process and cost modeling-a powerful tool for business planning[J]. JOM, 1996, 48(12): 43-48.

[9]Bhatkal R, Busch J. Applying technical cost modeling to the metals industry[J]. JOM, 1998, 50( 4) : 27-29.

[10]刘慧渊,何如松,周武平,等. 热等静压技术的发展和应用[J]. 新材料产业,2010(11):12-17.

[11]Yolton C F, Beckman J P. Powder metallurgy processing and properties of the ordered orthorhombic alloy Ti-22at.%Al-23at.%Nb[J]. Materials Science and Engineering A, 1995, 192-193(Part2):597-603.

[12]郭瑞鹏, 徐磊, 柏春光, 等. 包套设计对粉末钛合金拉伸性能的影响[J]. 中国有色金属学报. 2014, 24(8): 2050-2056.

[13]程文祥. Ti-5Al-2.5Sn ELI 预合金粉末热等静压致密化行为与有限元模拟研究[D]. 沈阳:中国科学院大学, 2013.

Cost Analysis of Titanium Alloy Parts Through Near-net-shapeHot-isostatic-pressing Technology

Xu Lei1, Guo Ruipeng1, 2, Liu Yuyin1

(1.Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)(2. Northeastern University, Shenyang 110819, China)

Near-net-shape hot-isostatic-pressing technology was used to fabricate several kinds of powder metallurgy titanium components. The cost of the powder metallurgy near-net-shape hot-isostatic-pressing technology (NNS-PM-HIP) was compared with that of traditional forming processes. It indicates that, with increasing size and complexity of the componets, the cost of capsule/tooling and hot-isostatic-pressing are the major manufacturing cost drivers of NNS-PM-HIP. The finite element method and volume production are effective ways to reduce the cost of NNS-PM-HIP. Compared with traditional forming technologies, the economic competitiveness of NNS-PM-HIP process improvessignificantly when high complexity large size components are produced or higher material utilization is required.

titanium powder; hot-isostatic-pressing; technical cost analysis; high complexitytitanium alloy parts

2014-08-27

国家高技术研究发展计划(项目号2013AA031606)

徐磊 (1977—),男,副研究员。