乌克兰全流程海绵钛生产技术的应用和改进

2014-07-19杨易邦刘建良

杨易邦,刘建良,刘 宏

(1. 云南新立有色金属有限公司,云南 昆明 650100) (2. 宝鸡艾诺德新材料科技有限公司,陕西 宝鸡 721000)

乌克兰全流程海绵钛生产技术的应用和改进

杨易邦1,刘建良1,刘 宏2

(1. 云南新立有色金属有限公司,云南 昆明 650100) (2. 宝鸡艾诺德新材料科技有限公司,陕西 宝鸡 721000)

为增强企业竞争力、提升产品质量,云南新立有色金属有限公司(以下简称新立公司)引进了乌克兰全流程海绵钛生产技术,成功实现了熔盐氯化技术、铝粉除钒技术、7.5 t“I”型半联合法还原-蒸馏技术的应用,并创造性地将多极性镁电解槽技术与乌克兰还原-蒸馏技术相结合,实现了对乌克兰镁电解技术的改进。通过应用这些技术并对其进行改进,新立公司生产出了高品质海绵钛,并且90级海绵钛的产出率达到了35%以上,提高了我国海绵钛的生产技术水平。

海绵钛;熔盐氯化;铝粉除钒;联合还蒸;多极镁电解

0 引 言

钛及钛合金具有比强度高、耐腐蚀、无磁性等优点,在航空航天、海洋工程、化工、电力、冶金、汽车、建筑以及日常生活等领域得到了广泛应用,是重要的战略金属材料。海绵钛是制备钛及钛合金的原料,目前,世界上仅有少数几个国家掌握了海绵钛全流程生产技术,我国则是其中之一。国外海绵钛生产企业主要集中在前苏联地区、日本和美国。其中,前苏联地区均采用熔盐氯化和“I”型还原-蒸馏技术生产海绵钛,产品质量已得到世界公认,其炉型以4 t、5 t为主,并已完成7.5 t炉型的工业化设计;日本和美国则采用沸腾氯化和倒“U”型还原-蒸馏技术生产海绵钛[1],产品质量与前苏联地区属于同一水平,炉型以5 t、8 t、10 t为主,且能耗指标低于前苏联地区的生产企业,相对更加先进。但是,美国、日本对海绵钛生产技术的出口实行限制,前苏联地区则没有。

我国海绵钛生产始于20世纪50年代,2005年以前,全国仅有遵义钛业和抚顺钛业两家海绵钛生产企业。2005年以后,我国海绵钛产业进入快速发展期,除原有的两家海绵钛生产企业以外,众多国企和民间资本纷纷投资建设海绵钛厂,其技术来源也各不相同,主要是采用上排氯化镁式“I”型和倒“U”型还原-蒸馏技术,炉型以3 t、5 t、8 t为主,并且约有30%的产能来自不包含镁电解或氯化的半流程技术,存在产品品质差、能耗高、污染严重等问题,生产技术在国际上相对落后。云南新立有色金属有限公司(以下简称新立公司)则针对我国钛矿资源以攀枝花地区和云南地区MgO、CaO含量较高的钛矿为主的特点,从乌克兰引进了全流程海绵钛生产技术,并对相关技术进行了改进,建成了年产1×104t、0级品率可达65%以上的高品质海绵钛全流程生产线。该技术包括熔盐氯化技术、铝粉除钒技术、7.5 t “I”型半联合法还原-蒸馏技术以及175 kA无隔板电解槽技术。本文则总结了新立公司对引进的乌克兰全流程海绵钛生产技术的应用和改进情况,以期为我国海绵钛工业技术的发展和产品质量的提升提供参考。

1 四氯化钛生产技术的应用和改进

四氯化钛(TiCl4)是海绵钛生产过程中最重要的中间产品,其生产工艺包括氯化工序和精制工序。乌克兰氯化工序中采用的是熔盐氯化技术,这是前苏联冶金领域的科研工作者针对前苏联地区钛原料中钙、镁含量较高而开发的一种TiCl4制备工艺。新立公司从乌克兰引进的全流程海绵钛生产技术中TiCl4的制备采用的是熔盐氯化技术,精制采用的是铝粉除钒技术。

1.1 氯化工序

乌克兰熔盐氯化技术除了可适用于MgO、CaO含量较高的原料之外,还具有以下优点:①该技术利用泥浆和精制工序低沸点物的返炉喷淋实现了炉内温度控制,从而可以降低TiCl4中杂质的含量;②由于接触反应发生在熔盐表面,因此对原料粒度组成要求不高,可利用粒度小的钛渣;③氯化装置的单位生产率以及钛的回收率均比较高;④废气中Cl2和HCl含量少,对环境污染较小。

新立公司通过对引进的熔盐氯化技术进行深入研究,结合我国的具体情况,对该技术中的部分不足之处进行了改进,主要包括熔盐氯化炉结构、收尘淋洗系统、三废处理技术等。

(1)熔盐氯化炉结构的改进 对氯化炉内锥体段内衬耐火材料的设计进行了改进,将部分耐火砖改为浇筑料,消除了砖与砖之间的缝隙,提高了氯化炉的密闭性,也减小了每次停炉对耐火砖的消耗;将石墨电极冷却方式由冷却套管镶嵌在石墨电极里面改为冷却套管包裹在石墨电极表面,避免了因石墨电极与冷却水套接触不良而打火烧穿冷却水套,示意图见图1;提高了炉内螺旋加料入口的高度,避免了生产过程中产生的泡沫渣堵塞螺旋加料机;在氯气喷枪上加装了密封装置,用于防止喷枪内压力低时熔盐返回喷枪造成堵塞,同时也便于调节氯气的入炉量,从而有效控制氯化炉产能及操作性,可根据生产需要将氯化炉产量控制在40~130 t/d。

图1 石墨电极改进示意图Fig.1 Diagram of graphite electrode improvement

(2)收尘淋洗系统的改进 将淋洗系统中的部分液下泵电机转速由原设计的二级改为了四级,从而降低了泵轴、叶轮及密封填料的磨损,提高了泵的使用效率及寿命,不仅保证了生产的连续性,也降低了工人的劳动强度。

(3)三废处理技术的改进 针对国内业界提出的如何对采用乌克兰氯化工艺制备TiCl4时产生的废熔盐进行处理、对尾气吸收产生的次氯酸钠和氯化钠进行综合利用的问题[2],新立公司与相关单位进行了联合攻关,研究了废熔盐的回收利用技术并取得了初步结果[3-4]。此外,利用多效蒸发技术实现了对次氯酸钠和氯化钠的回收利用。虽然乌克兰提供的熔盐氯化技术可适用于MgO、CaO含量较高的钛原料,但是并未提供具体的原料使用标准。新立公司在完成了氯化炉单炉最高日产量可达150 t的粗四氯化钛生产线建设和技术改进之后,通过摸索、实验,总结制定了钛渣原料标准(详见表1),从而保证生产的粗四氯化钛中TiCl4的质量分数≥98%,实现了乌克兰熔盐氯化技术在新立公司的成功应用。

表1 钛渣质量标准(w/%)

1.2 精制工序

乌克兰TiCl4精制工序采用的是铝粉除钒技术,该技术在国内外通用的四种除钒技术中是比较先进的一种,其成本较低、污染小、劳动强度低,将是今后我国TiCl4生产中可重点推广应用的技术之一[2,5-6]。新立公司在应用乌克兰铝粉除钒技术的过程中,以乌克兰设计单位提供的工艺参数作为基础,通过对具体情况研究、分析,对低价钛浆液的制备、蒸馏除钒、精馏除硅等工艺过程的技术参数进行了优化,主要包括:①根据粗四氯化钛中的杂质含量,摸索出了合理的低价钛浆液中TiCl3含量、粗四氯化钛与低价钛浆液配比、操作过程中温度和压力的控制范围;②通过对精制工艺中尾气系统的走向进行改造,保障了生产的连续性;③通过优化液位计选型,提高低价钛制备反应器内液位测定的稳定性,从而保证了除钒浆液配比的精确性;④通过优化低价钛的加入方式,使低价钛与粗四氯化钛在蒸馏釜中得到充分混合,提高了低价钛的除钒效果。

通过进行上述改进,使得精TiCl4产品质量完全满足YS/T 655—2007标准要求,部分产品可达到高纯TiCl4等级,为生产高品质海绵钛提供了优质原料。

2 还原-蒸馏技术的应用和改进

4 t、5 t“I”型半联合法还原-蒸馏技术是乌克兰已发展成熟的海绵钛生产技术,7.5 t“I”型半联合法还原-蒸馏技术则是乌克兰近年来新研发的海绵钛生产技术,但仅完成了工业化设计,尚未经规模化生产检验。在技术引进过程中,新立公司邀请了国内多名钛行业的专家对7.5 t“I”型半联合法还原-蒸馏技术进行了论证,并对乌克兰的海绵钛企业进行了实地考察,深入研究了该项设计实现工业化生产的可行性。此外,在7.5 t还原-蒸馏生产线建设过程中,新立公司对该项技术的工业化可行性进行了进一步分析研究,并实施了改进。例如,采用新型保温材料对还原炉和蒸馏炉进行了改造,实现节能10%以上[7]。

通过对乌克兰技术的消化吸收,新立公司生产的第一炉海绵钛的质量达到了国家2级标准。在此基础上,新立公司又进行了一系列的技术攻关,尤其是对Fe、Cl、O、N等杂质元素的控制方面进行了大量的研究探索,在2012年年底成功产出了高于国家标准最高等级的、可适用于航空航天工业的90级海绵钛(布氏硬度小于90),并于2013年2月、3月连续实现了批量化生产,全年90级海绵钛产出率达到35%以上,优于乌克兰在技术包中保证的15%的产出率,并且最好炉次的90级海绵钛产出率达到85%以上。根据相关查新工作,该项工作填补国内批量生产航空航天用海绵钛的空白。连续多个批次产品的质量情况详见表2。

2.1 还原工序

还原过程是在氩气保护环境中通过Mg还原TiCl4的一个十分复杂的多相物理化学过程,反应过程中会放出大量的热,如果散热处理措施不当就会导致反应生成的海绵钛因过热而烧结,增加蒸馏工序中Mg及MgCl2的蒸出难度。温度过高还会使反应器中Fe通过熔融Mg由器壁溶解进入产品中,最终影响海绵钛的质量,而且Fe的扩散与还原温度成正比。因此,反应温度控制是乌克兰海绵钛生产工艺的关键环节。

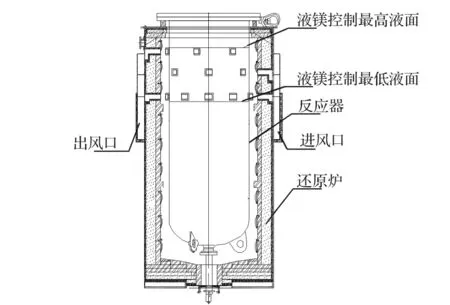

生产实践证明,乌克兰的7.5 t“I”型还原工艺是可行的。然而,虽然乌克兰在还原炉设计中已经在反应的液镁液面范围内设置了通风带用于控制还原反应的温度(如图2所示),但实际生产中,按照乌克兰原本的工艺设计无法保证反应液面随时都控制在通风带内。因此,新立公司在生产过程中,为确保将液镁液面,即反应液面控制在通风带内,经过大量实践和摸索,结合国内的相关经验[8],获得了合理的TiCl4加入量以及氯化镁排出制度,并且对液面高度可以做到准确计量和测量。

表2 连续多个批次产品的质量

图2 还原炉中的通风带及液镁液面示意图Fig.2 The diagram of the ventilated rib and the level of liquid magnesium in reduction furnace

2.2 蒸馏工序

真空蒸馏是利用Mg、MgCl2和钛三者蒸气压不同(Mg、MgCl2易挥发,钛挥发性甚微,几乎不挥发),而在高温、高真空下达到分离净化的目的。高温是为了提高MgCl2的挥发速度,高真空则是为了降低Mg和MgCl2的沸点,从而加速Mg和MgCl2的蒸发速度,缩短蒸馏生产周期并除去Cl-。因此,保证蒸馏过程中低真空及高温阶段的真空度和恒温时间尤为重要。新立公司通过生产实践确定了最佳蒸馏条件:炉温变化控制在70 ℃范围内、高真空阶段反应器压力最大值控制在10 Pa以下、真空蒸馏时间控制在160 h以内。其中,如果蒸馏时间超过160 h,海绵钛坨将在长时间的蒸馏高温及自重影响下,内部结构不断收缩挤压,而且蒸馏时间越长其收缩挤压越严重,这一物理变化会使海绵钛的结构由外向内变得更致密[9],最终影响蒸馏效果及后序海绵钛产品的剪切破碎。

2.3 破碎工序

还原阶段和蒸馏阶段受温度、压力、炉况等诸多因素的影响,过程控制复杂,且同阶段的不同时期特点各异,导致海绵钛坨中会出现杂质元素偏析,内在质量不均匀,不同部位质量差别较大。新立公司对试生产时期得到的海绵钛坨中的爬壁钛、边皮钛以及钛坨上、中、下部的杂质平均含量进行了分析,认为海绵钛的主要杂质Fe、Cl、O、N等大都分布在边皮及爬壁钛中,钛坨上、下部产品受杂质元素的综合影响其布氏硬度较高,钛坨中部产品质量最好。

对于海绵钛各个部位的包装方式乌克兰工艺中未有详细说明,新立公司根据钛坨不同部位杂质含量的特点,经过分析提出了新的破碎包装方式,即将剥离掉边皮和底皮的钛坨按其长度的合理比例剪切为上、中、下三部分。然后将上部和下部组成一个批次破碎包装,中部单独组成一个批次破碎包装,边皮与爬壁钛混合破碎组批包装。通过对钛坨剪切及破碎包装的分批形式进行优化后,中部产品可批量得到90级海绵钛,提高了90级海绵钛的产出率。

3 镁电解技术的改进

新立公司引进的乌克兰镁电解生产工艺为175 kA无隔板电解槽技术,该项技术虽然成熟可靠但各方面指标均相对落后。多极性电解槽技术是国际上已广泛应用的一种先进的镁电解槽技术,其经济技术指标、初期投资、环保指标、运行成本等方面均优于无隔板电解槽技术,而且在国内也多有研究和应用[10-13]。为此,新立公司将175 kA无隔板电解槽技术改为了多极性电解槽技术。以匹配1×104t/a海绵钛产能的镁电解生产为例,两种槽型的技术及经济指标对比如表3所示。

表3 两种镁电解槽型的技术及经济指标对比

4 结 语

新立公司现已成功实现了对乌克兰全流程海绵钛生产技术的应用和改进,但是,也同时存在一些亟需解决的问题,比如:如何使熔盐氯化的“三废”处理更加合理化和低成本化;如何进一步提高精TiCl4质量并降低铝粉单耗;如何在现有生产线的基础上,进一步提高海绵钛质量,生产4N以上的高纯钛产品;如何进一步完善乌克兰海绵钛生产技术中氯化镁排放制度与多极性电解槽加料制度的匹配等问题。

[1]李开华. 镁热法生产海绵钛技术发展现状[J]. 材料导报, 2011, 25(增刊2):225-228, 244.

[2]阎守义. 我国海绵钛生产工艺改进途径[J]. 中国金属通报, 2012, (4): 18-21.

[3]王祥丁, 雷霆, 邹平, 等. 海绵钛生产中熔盐氯化废渣的无害化处理的研究[J].中国有色冶金, 2008, (4): 18- 20.

[4]王祥丁, 雷霆, 邹平. 熔盐氯化渣中氯化物的处理研究[J]. 云南冶金, 2009, 38(3): 24-28.

[5]杨易邦, 王富文, 李保金, 等. 粗四氯化钛除钒工艺进展及评价[J]. 材料导报:纳米与新材料专辑, 2012, 26(1): 157-160.

[6]杨易邦, 王富文, 马昕. 我国先进的四氯化钛铝粉除钒工艺配置[J]. 云南冶金, 2013, 42(6): 39-41.

[7]马翔, 李保金, 姜大志, 等. 新型保温材料在海绵钛还蒸炉中的应用实践[J]. 云南冶金, 2014, 43(1): 86-88, 92.

[8]祝永红. 反应带对钛坨结构的影响[J]. 钛工业进展, 2000, 17(6): 37-39.

[9]王小龙. 海绵钛结构致密与控制还原、蒸馏过程的关系[J]. 轻金属, 2003, (8): 43-45.

[10]姜宝伟. 海绵钛生产工艺中多极性镁电解槽技术[J]. 轻金属, 2011, (8): 59-61.

[11]喻正文, 吴英敏, 周天华,等. 多极性新型镁电解槽技术的能耗分析研究[J]. 轻金属, 2011,(增刊):294-296.

[12]姜宝伟, 陈平. 海绵钛生产工艺中的多极性镁电解槽技术[J]. 钛工业进展, 2011, 28(5): 6-8.

[13]令狐昌鸿. 多极性镁电解槽的技术特点与引进应用[J]. 钛工业进展, 2011, 28(4): 42-44.

Application and Improvement of the Ukrainian Whole Flow of the Titanium Sponge Production Technology

Yang Yibang1,Liu Jianliang1,Liu Hong2

(1.Yunnan Xinli Nonferrous Metals Co. ,Ltd. ,Kunming 650100,China)(2.Baoji Anode New Materials Technology Co. ,Ltd. ,Baoji 721000,China)

To make enterprise more competitive and improve products quality, Yunnan Xinli Nonferrous Metals Co. ,Ltd. imported the whole flow of the titanium sponge production technology from Ukraine, and the applications were successfully achieved, including the technology of chlorination in molten salt, removing vanadium by aluminum power, 7.5 t semi-combined of type I in reduction-separation. Besides, the improvement in the Ukrainian technology of Mg electrolysis was achieved by creatively combined the multi-polar Mg cell technology and the Ukrainian reduction-separation technology. By the applications and improvements of the above technologies, the high-quality titanium sponge is produced, the output of Grade 90 titanium sponge achieves more than 35% and the domestic technology of titanium sponge production is improved.

titanium sponge; technology of chlorination in molten salt; technology of removing vanadium by aluminum power; reduction-separation technology;multi-polar Mg cell technology

2014-09-15

科技部国际合作项目(2011DFR70370);云南省重

刘建良(1971—),男,教授级高工。

大科技专项-新材料(2012ZE003)