基于AMESim的容积式高压气体减压系统的仿真研究

2014-07-18王文彪谈乐斌潘孝斌

王文彪,谈乐斌,潘孝斌

(南京理工大学机械工程学院,江苏南京210094)

目前,我国工业化进程进入中后期阶段,资源短缺、环境污染成为制约工业发展的主要瓶颈[1]。据统计,目前我国的汽车保有量已突破1.2亿辆,传统汽车在消耗大量石油资源的同时,其排放的尾气也成为大气的主要污染源之一。

气动汽车以压缩气体作为动力源,压缩气体可由电能制得,且其在行驶过程中无有毒气体排放。为了延长气动汽车的行驶路程并减小占用空间,采用高压储气罐储存气体,储气罐内的气压高达30 MPa,而气动执行元件的工作气压为1 MPa左右,所以气体从储气罐到气动执行元件有一个减压过程[2]。常规的节流减压通过使高压气体在流动过程中产生摩擦功耗来实现的,会产生不可逆的能量损失[3-6]。为了减小减压过程中的能量损失,使高压气体通过自由膨胀来减小压力,其理论依据是:在气体质量不变的情况下,其容积增大后,压力会降低。储气罐内气体的压力在使用过程中会逐渐降低,为了使减压后的气体维持在一定范围内波动,采用分级减压的方式,随着储气罐内气体压力的变化通过控制器调整总降压比。另外,在减压过程中使气体从外界环境中吸收热量,根据热力学规律,气体的温度和压力将升高,可使发动机输出更多的机械能[7]。

作者针对气动汽车的减压特征提出一种高压气体减压系统,并利用AMESim作为仿真平台对该系统进行仿真分析[8]。在AMESim中建立减压系统仿真模型,通过仿真验证了仿真模型的正确性,并展开进一步的仿真研究,研究模型中的参数变化对减压系统的影响。

1 建立减压系统仿真模型

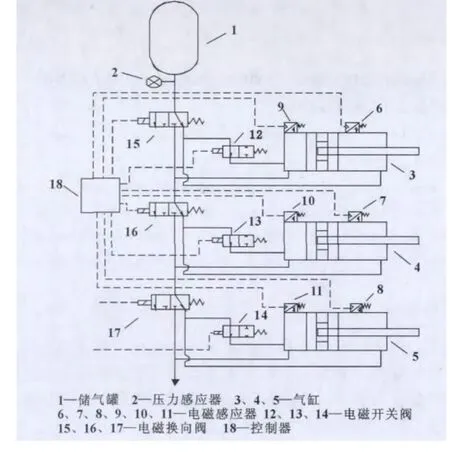

图1所示为减压系统的原理图。

结合图1说明减压系统的工作过程:气缸3、电磁感应器6、电磁感应器9和电磁开关阀12组成第一减压系统。在第一减压系统参与减压的过程中,气缸的有杆腔始终与储气罐保持联通,在工作时,随着无杆腔内气体的排出,活塞向左移动,当气体快排净,活塞移至左端时,电磁开关9被激发,并传出信号将气体开关阀开启,储气罐内的高压气体快速进入无杆腔并,由于活塞两侧的工作面积差,推动活塞移动,同时有杆腔内的高压气体回流至气罐,当活塞移动一段距离时,激发电磁开关6,传出信号将气体开关阀关闭,无杆腔内的气体通过自由膨胀减压并将有杆腔中的气体压回至气罐,假设两端受压面积比为2∶1,则平衡后无杆腔内气体压力下降接近至储气罐内气体压力的一半,即达到了减压目的,此后将减压过的气体导出再进行做功减压后的气体导入下一级,如此循环。根据该原理,减压后的气体压力与容积膨胀率、活塞两侧工作面积比及气体温度等参数相关,通过合理结构设计,可使减压后的气体达到预设的压力。在减压过程中,气体通过电磁换向阀后进入减压系统进行减压,或是直接进入下个电磁换向阀。图中连接状态为三级减压系统串联,储气罐内的气体依次经过第一减压系统、第二减压系统、第三减压系统进行三级减压后导出。

图1 减压系统工作原理图

主要元件的初始参数设置:(1)气缸3缸径100 mm、杆径70.71 mm,气缸4缸径100 mm、杆径81.65 mm,气缸5缸径100 mm、杆径89.44 mm,气缸行程0.2 m;(2)储气罐容积20 L,初始压力24 MPa;(3)执行气缸缸径62 mm,杆径12 mm,气缸行程0.2 m。

在平衡状态下无杆腔与有杆腔的压力关系为

式中:p1为有杆腔气体压力;p2为无杆腔气体压力;k为气缸的减压比;D1为减压气缸缸径;D2为活塞杆杆径。

由初始参数可得第一减压系统、第二减压系统、第三减压系统的减压比分别为1/2、1/3、1/5。

储气罐内的压力会随着气体的排出而逐渐减小,在减压过程中压力传感器将压力信号传到控制器,控制器通过电磁换向阀来控制回路的切换。如:当压力在18~24 MPa时,控制器将三个电磁阀切换到右位;当压力为9~18 MPa时,控制器将电磁换向阀15切换到左位,其余右位。

2 系统仿真与分析

由于储气罐内气体的压力会随着气体的排出逐渐减小,所以在减压过程中通过控制器控制电磁换向阀切换,改变各个气缸的连接。不同压力下气缸的连接状况如表1所示。

表1 不同压力下气缸的连接状态

当储气罐内压力<2 MPa时,关闭气体开关阀。

设置仿真时间为400 s,仿真间隔为0.1 s。

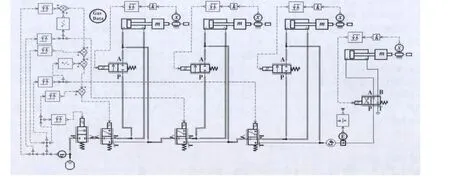

图2所示为在AMESim中建立的减压系统的仿真模型。

图2 减压系统仿真模型

2.1 减压系统的减压效果

图3所示为绝热条件下储气罐和各级气缸无杆腔出气口压力随时间的变化。

图3 储气罐与各级气缸出气口压力随时间的变化曲线

可以看出在储气罐内气体压力不断减小的过程中,最终减压后的气体压力都维持在0.6~1.2 MPa。

2.2 与外界环境的热交换对减压系统的影响

高压气体在膨胀过程中温度会降低,通过与外界环境的热交换可以提高气体内能,增加气体可用功,但由于一般作为执行元件的气动发动机由于其转速较高,换热时间很短,因此可以吸收的能量很少[9]。

在作者提出的高压气体减压系统中,所利用的往复式活塞气缸的运动周期较长,有较为充足的换热时间,如图4所示为第一气缸活塞的位移曲线。

图4 第一气缸活塞的位移变化曲线

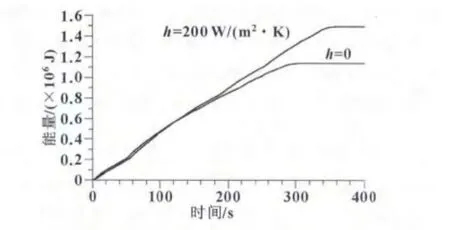

为了验证减压过程中与外界环境的热交换对气体温度与能量的影响,改变仿真模型参数,分别设置气缸的热交换系数h为0 W/(m2·K)、50 W/(m2·K)、200 W/(m2·K),仿真得到减压系统出气口气体温度,如图5所示。在仿真模型中通过减压系统末端的能量感应器与积分器检测排出气体的机械能,如图6所示。

图5 减压系统出气口气体温度的变化曲线

图6 减压系统末端气体机械能的变化曲线

通过仿真结果可以看出相比绝热减压过程,充分的与外界环境进行热交换可以提高减压后气体的温度,增加气体的可用功。

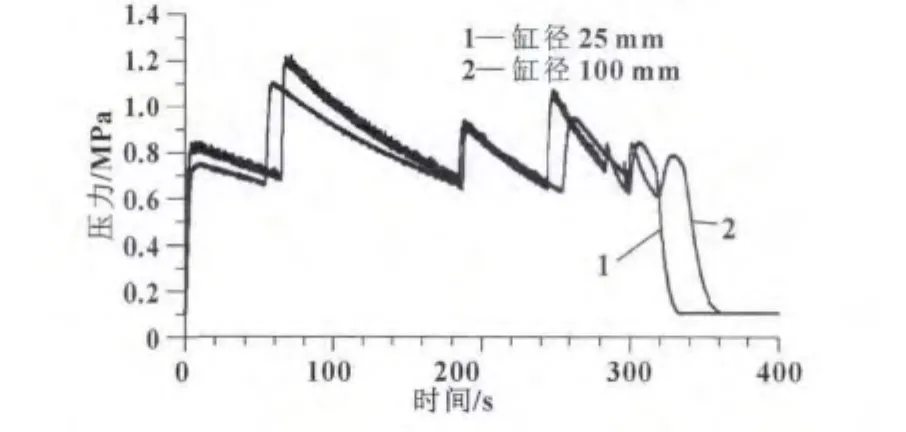

2.3 气缸缸径的改变对减压结果的影响

为了使减压系统结构紧凑、减小空间占用,所以需要尽可能减小气缸尺寸,改变减压气缸的直径,取缸径为25 mm,并根据减压比选择相应的杆径,取杆径分别为17.68 mm,20.41 mm,22.36 mm,气缸行程0.2 m,取热交换系数h=200 W/(m2·K)。

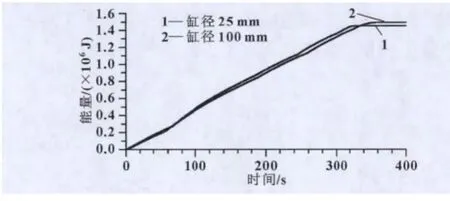

比较仿真结果,如图7、8所示。

图7 减压系统出气口气体压力的变化曲线

图8 减压系统出气口排出的气体机械能的变化曲线

通过仿真曲线可以看出,在于外界环境有充足热交换的情况下,减压气缸缸径的变化对减压系统的减压效果影响较小。

3 结论

利用AMESim对容积式高压气体减压系统进行仿真,根据仿真结果得出如下结论:

(1)利用容积式高压气体减压系统对储存在储气罐内的气体进行减压,随着储气罐内的气体不断排出、气体压力逐渐减小的情况下,减压后的气体都能维持在一定范围内。

(2)气体在膨胀减压后温度会降低,在减压过程中使气体通过气缸与外界进行热交换,可以提高气体温度,增加气体的可用功。

(3)通过仿真研究,可以为合理的设计减压系统的元件提供理论依据。

[1]王燕,谢蕊蕊.能源环境约束下中国区域工业效率分析[J].中国人口·资源与环境,2012,22(5):114 -119.

[2]贾光政.高压气动减压理论及其在气动汽车上应用的关键技术研究[D].杭州:浙江大学,2003.

[3]贾光政,王宣银,刘吴,等.气动汽车高压气体减压过程的能量分析与动力特性研究[J].中国机械工程,2004,15(14):1294-1298.

[4]周杰,王建华.气动汽车高压气体减压过程中的能量损失与补偿[J].液压与气动,2007,7:28 -30.

[5]左承基,钱叶剑,欧阳明高,等.气动发动机能量转移系统分析[J].中国机械工程,2007,18(7):870 -873.

[6]蔡茂林,香川利春.气动系统的能量消耗评价体系及能量损失分析[J].机械工程学报,2007,43(9):69 -74.

[7]丁卫华.气动汽车动力系统能耗分析[D].杭州:浙江大学,2006.

[8]付永领,祁晓野.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006.

[9]刘昊,陈鹰,陶国良.两级膨胀气动发动机建模及仿真研究[J].浙江大学学报,2005,39(5):623 -627.