压力流量复合型液压动力源转速转矩测试系统开发与应用

2014-07-18彭小光许益民

彭小光,许益民

(武汉科技大学机械自动化学院,湖北武汉430081)

传统的压力流量复合型液压动力源包括压力流量复合控制变量泵和定量泵加溢流节流阀两种形式。其中,以压力流量复合控制变量泵作为压力流量复合控制动力源的技术成熟,应用广泛。但变量泵的结构复杂,其控制特性受泵容腔效应和执行元件机械响应速度的影响。

以定量泵加溢流节流阀作为压力流量复合型的动力源存在较大的溢流损失和节流损失,液压系统功率消耗大,常用于小功率液压系统。

近年来出现的以伺服电机+定量泵+压力反馈作为压力流量复合动力源是应用电机和电子技术的一种新型节能液压驱动技术,有广泛应用的趋势。这种动力源通过控制器改变伺服电机的转速来改变定量泵的输出流量,以得到需要的功率 (流量或压力),大大简化了复杂的液压系统,且具有结构紧凑、便于集成、无节流和溢流损失、效率高、噪声低等优点。这种液压动力源控制特性不仅受电机的机械响应和泵的容腔效应影响,还受电机驱动电路特性的影响。

为此,需要测试这种液压动力源的电机特性对动力源压力与流量的影响,如测出伺服电机的启动时间、响应时间等,以验证和改善这种新型液压动力源的性能。

1 转速转矩测试系统硬件组成

转速转矩测试系统由NI公司X系列采集卡USB-6341﹑转矩传感器﹑编码器组成,如图1所示。

图1 转速转矩测试系统的构成

转矩传感器量程-500~500 N·m,对应频率5~15 kHz。编码器为伺服电机自带的光电正交编码器,每转2 500线。伺服电机极限转速为5 000 r/min,因此编码器输出最大频率为208.333 kHz。

图1中,Conuter0用于转速测试,Conuter1用于辨别电机转向,Conuter2用于转矩测试。两个伺服电机通过法兰与转矩传感器相连。伺服电机2仅作转矩控制,伺服电机1仅作转速控制。转矩传感器只作转矩测试用。

伺服电机2与伺服电机1对拖,就会形成转矩加载在伺服电机1上。伺服电机2绕阻的电流反馈到驱动器形成转矩闭环回路,改变伺服电机2的绕阻电流就可改变加载在伺服电机1上的转矩,以此来模拟液压泵加在伺服电机1上的外部变载荷。改变驱动器给伺服电机1的脉冲序列频率可改变伺服电机的转速,转速又通过其自带的编码器反馈到驱动器形成速度闭环回路。

2转速转矩测试系统软件设计

2.1 界面设计

前面板包含主界面、曲线回放、参数设置。其中,主界面如图2所示。

图2 转速转矩测试系统主界面

主界面可数显和图显采集的转速转矩、显示电机正反转和控制电机启停的开关信号状态;可设定测试时间、设置扫屏时间 (图形显示控件翻页时间)、是否启用x标尺自动调整 (根据设定的测试时间标尺自动调整以显示整个测试时间段曲线)、是否启用扫屏、是否保存数据、使用游标等。

2.2 软件设计

转速和转矩经编码器和转矩传感器转换后的信号都是一定频率的脉冲信号。测出编码器和转矩传感器的输出频率就可转换成转速和转矩。

2.2.1 采用周期取反法测频率

周期取反法原理如图3所示。fx为被测信号,fk为采集卡时基信号 (采集卡内部路由,不需接线)。

周期取反法测频率,仅适合测试低频信号。被测信号的频率小于时基信号频率的1/100,被测信号可视为低频信号。编码器输出最大频率为208.333 kHz,转矩信号最大频率为15 kHz,远小于USB-6341最大时基 (100M),因此,用周期取反法所测的转速转矩频率能满足精度要求。

图3 周期取反法原理图

2.2.2 启用数字滤波滤除高频干扰

在一些高电压、大电流、高频电磁场的环境中,信号会受到高频电磁干扰的影响,叠加一些尖峰脉冲,这类干扰会严重影响测量精度。启用数字滤波并设置合适的滤波宽度,就可将这些高频干扰信号滤掉,得到理想的频率信号。数字滤波不仅方便可靠,而且还可节省硬件成本。

转速信号的最大频率对应的脉宽约为2.4 μs,转矩信号的最大频率对应的脉宽约为33 μs,滤波宽度要略小于信号最大频率对应的脉宽。根据X系列滤波宽度设置表,转速滤波宽度可设为0.2 μs,转矩滤波宽度可设为5.12 μs。为了得到更好的测试效果,需要做好的屏蔽措施,并将信号电缆的屏蔽线与采集卡的屏蔽地相连。

2.2.3 转速转矩测试分别设不同采样率

转速和转矩的频率不一样,各自完成一次测试的时间就不一样。为方便定时测试和等间隔采样,程序中增加采样时钟模块。设置采样时钟采样率后,就可让转速和转矩以固定的采样间隔更新和显示,而且还可以设置缓存大小,将采集的数据先放至采集卡的板载内存,计算机再将板载内存的数据取出显示,以防数据丢失。

用采样时钟控制采样,被测信号频率低于采样率时,程序会报错。虽然可用“清除错误vi”将错误清除并强制输出0(实际不为零),让测试继续进行,但这样会使低于采样率的信号测试失真。降低采样率可减小失真,但测试精度又会降低。编码器输出的频率为0~208.3 kHz,转矩传感器输出的频率为5~15 kHz。若能对转速和转矩分别设置不同的采样率,调出合适的转速和转矩采样率,不仅可减小低于采样率的转速信号测试失真,而且还可以保证转矩的测试精度不受影响。

转速转矩分别设不同采样率的方法。创建一个模拟采集任务,将采集编码器频率任务的采样时钟源选择为模拟采集任务的时钟源,使模拟采集和采集编码器频率任务同步;创建一个模拟输出任务,将采集转矩传感器频率任务的采样时钟源选择为模拟输出任务的时钟源,使模拟输出与采集转矩传感器频率任务同步。再将创建的模拟输出和模拟采集任务共用一个开始触发,就可使采集编码器频率、采集转矩传感器频率这两个分别设置不同采样率的频率采集任务从同一时刻开始。

转速转矩设置了不同的采样率后,要让转速转矩在一个循环和图形显示控件中同步运行和显示,就要使转速与转矩“读取vi每通道采样数”之比等于转速与转矩采样率之比。这样就能使两个采集任务在同一循环同步运行和显示。

2.2.4 转向识别

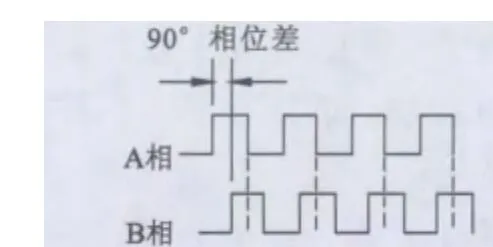

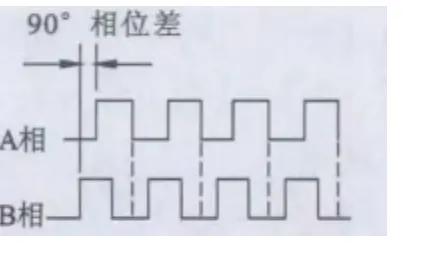

编码器A相和B相分别接计数器的Source端和AUX端。顺时针旋转时,A相下降沿始终对应B相高电平,计数值总是向上增加,如图4所示;逆时针旋转时,A相的下降沿始终对应B相的低电平,计数值总是向下减少,如图5所示。根据计数值增加还是减少可以判断出伺服电机的旋转方向。编码器每旋转一周会产生2 500个脉冲,所以通过计算单位时间的计数值还可以转换成对应的转速。

图4 顺时针旋转

图5 逆时针旋转

3 程序图

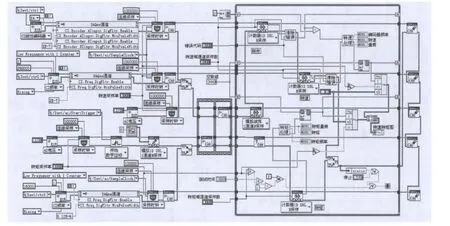

转速转矩测试系统主要部分程序如图6所示。x标尺自动调整和扫屏设置可调用属性节点对波形图的时间标尺最大值和最小值进行动态设置。USB-6341 I/O端口输出的开关量可作为伺服电机启停的控制信号。调用写入电子表格和MS Office Report模块,可保存数据回放和Excel文件。

图6 转速转矩测试系统程序图

由测试程序得到的测试曲线如图7和图8所示。

图7 电机正转测试曲线

图8 电机反转测试曲线

4 结语

该测试系统界面友好、稳定可靠,具有定时测试、等间隔采样、独立设置不同采样率、转速转矩在同一波形图中显示、扫屏设置、x标尺自动调整、数据保存、曲线回放等功能。伺服电机编码器每转2 500线且启动时间快,低频段时间极短,低于采样率的信号测试失真,可忽略不计。通过实际测试,能精确测出转速转矩、电机的启动时间、响应时间,为验证和改善变转速液压系统的性能提供了有力的依据。

[1]National Instruments Corporation.X Series User Manual[M].2010.

[2]孙上,蒋志鹏.基于LabVIEW平台的数据采集系统中模拟量和数字量同步问题的探讨[J].实验室研究与探索,2006(25):1229-1232.

[3]张楠,杨建武,崔晶.LabVIEW计数滤波器在信号降噪中的应用[J].数采与检测,2009(25):77-79.

[4]陈数学,刘萱.LabVIEW宝典[M].北京:电子工业出版社,2011.

[5]彭天好,杨华勇,徐兵.变频泵控马达调速系统节能实验研究[J].煤炭学报,2004(29):109-114.