基于机器视觉的摆线齿轮参数测量系统

2014-07-18黄振峰程丽丽卢旺威

黄振峰,程丽丽,卢旺威

(广西大学机械工程学院,广西南宁530004)

20世纪60年代开始,摆线齿轮在我国逐渐地得到广泛使用,时至今日摆线齿轮传动已经成为仅次于渐开线齿轮传动的第二大传动方式[1]。对摆线齿轮的检测要求也逐步提高,需要一种快速、准确的检测技术,而传统的测量方式已经不能满足工业生产的需求。机器视觉测量系统是一种非接触式测量技术,具有测量精度高、测量速度快等特点,已广泛地应用于工况监视、成品检验和质量控制等领域[2]。机械零件尺寸的测量一直都是机器视觉研究的重点领域,快速、准确地检测零件尺寸,提高检测精度,对机械生产加工有着重大的意义。

摆线齿轮常用参数和误差项目包括:齿顶圆直径、齿根圆直径、齿距偏差、齿廓偏差、销孔相邻孔距偏差[3]。这些项目是影响摆线齿轮质量的重要因素,故作者将机器视觉技术引入到摆线齿轮上述参数的测量方法中,并利用Qt4.0对系统的软件程序进行编程,建立了视觉测量系统,为摆线齿轮的检测提供一种快速、准确的检测方法。

1 系统总体方案设计

1.1 测量原理

摆线齿轮参数很多,在检测中不是所有的项目都对齿轮的质量产生影响,因此在测量时没有必要将所有的项目检测出来,在获得边缘数据的基础上只对上述常用项目进行测量。

根据齿顶圆和齿根圆的定义,两者分别是齿廓上最高点、最低点所组成的圆。对轮廓点到原点的距离逐个进行比较,取齿廓极半径的极大值的算术平均数为齿顶圆半径,极小值的算术平均数为齿根圆半径。

在2005年公布的摆线齿轮精度机械行业标准中,规定了摆线齿轮的齿距偏差项目,齿距偏差fpt用来反映轮齿在齿高中部附近圆周上分布的均匀性[4]。测量时,先计算齿顶圆和齿根圆中部的基准圆的极半径ρ0;其次逐个扫描轮廓极坐标数组中的极半径值,找到基准圆与齿廓的左交点;然后将相邻两交点的极角相减,即单个齿距对应的圆心角,与理论圆心角相减,再乘以ρ0,即为单个齿距偏差fpti;最后,取fpti中绝对值最大的数即为齿距偏差。

摆线齿轮齿廓误差是指,端平面上的一个完整齿廓在法线方向与理论齿廓之间的偏差。测量时,需要输入齿轮设计参数,根据齿廓方程计算出理论齿廓;然后计算一个完整齿廓上的点在法线方向上与理论齿廓之间的偏差;最后取最大值作为齿廓误差。

摆线齿轮的圆柱销是齿轮传动的重要部件,摆线轮上的柱销孔精度直接影响着齿轮传动的平稳性和准确性[5]。文中使用相对法对柱销孔相邻孔距误差进行测量。相对测量法以一个孔距偏差为基准,测量其他孔距相对于基准孔距的偏差,再通过修正得到绝对孔距偏差值。

1.2 测量系统结构及工作过程

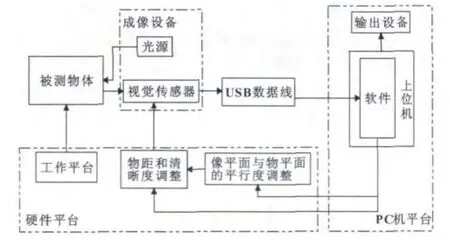

该系统主要包括4个部分:PC机、硬件执行设备、成像设备和软件测量程序。PC机是测量系统的主要部件,承担数据采集和处理的任务;硬件执行设备负责调整物距,调整相平面与物平面的平行度;成像设备包括光源、相机、镜头,用来获得清晰的图像信号,并将信号通过USB线传输给上位机;软件程序包括系统调整模块、标定模块、图像处理模块和参数计算模块。图1即为系统主要部分的结构框图。其工作过程为:(1)系统进行测量之前,采用软件评价方式对成像平面与工作平台的平行度进行调整;(2)被测摆线齿轮位于工作平台之上,为了保证每次上件的位置固定,采用了三点定位结构,控制电机升降来调整物距到合适位置之后,进行对焦操作;(3)得到清晰并能准确反映摆线齿轮特征的图像信息之后,使用USB数据线将数字信号直接传输到上位机内存中,进行图像处理,得到高质量的边缘图像,获得边缘坐标数据,最终计算出摆线齿轮参数和误差。

图1 系统的结构框图

该测量系统主要是针对摆线齿轮参数和形位误差的测量而研制的,不仅可以测量齿顶圆、齿根圆等基本几何尺寸,还能测量齿廓误差、圆度误差等形位误差。在大批量测量摆线齿轮参数之前,需要进行系统调试和标定等工作,准备工作完成以后,只需要重复进行换件和测量操作,这两个操作完全可以在3 s之内完成,且对操作人员的技术和熟练程度没有要求,一次采样就能将计算结果显示出来。

2 系统组成

2.1 硬件部分

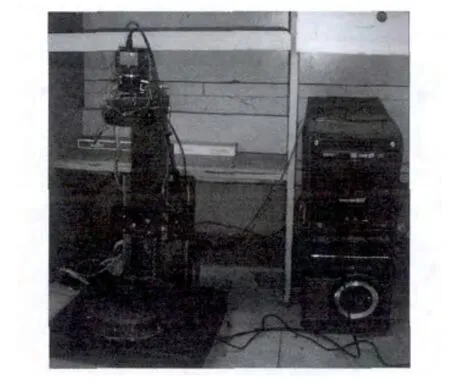

硬件实物图如图2所示。成像系统中选用USB接口面阵CCD工业相机,配日本Computar公司的M1614-MP2固定焦距工业镜头,并选择环形LED光源正向照明。物距调节部分使用滚珠丝杠作为高精度传动机构,配以步进电机控制。平行度调节部分采用钢珠作为支持上浮板,靠微调螺栓来调节和压紧浮板,从而固定相机平面位置。上位机用来处理采集和处理图像数据。

图2 测量系统的硬件实物图

2.2 软件部分

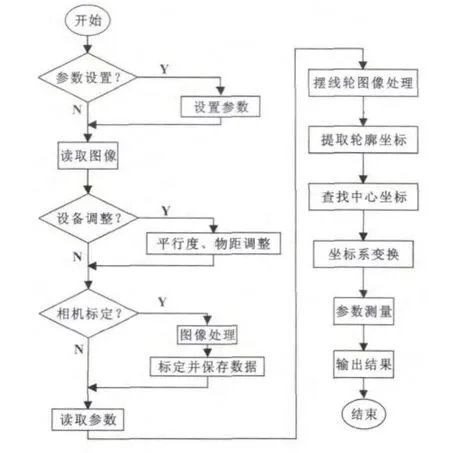

以Qt4.0为开发平台,基于模块化设计开发了摆线齿轮参数测量的软件系统。这样提高了程序的可读性,便于后续程序修改和扩展。软件模块主要包括:图像界面模块、系统调整模块、图像处理模块、标定模块、参数和误差计算模块。各个模块处理的主要流程如图3所示,首先对相机和硬件系统进行调试,然后确定标定系数,最后经过图像处理和边缘提取计算出摆线齿轮参数。

图3 软件程序主体流程

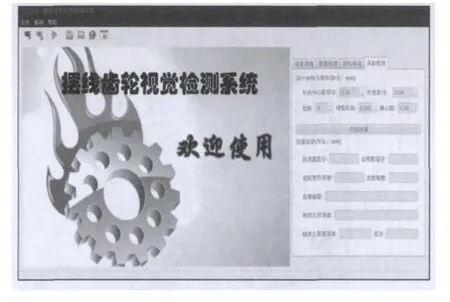

最终建立的软件程序的交互界面如图4所示。标题栏显示系统名称“摆线齿轮视觉系统”;菜单栏包括文件菜单、相机操作菜单和帮助菜单;工具栏包含了测量系统中常用的工具,如打开相机、保存图像等;图形显示窗口,显示相机采集到的图像;状态栏显示相机版本和工作状态;最右端是图像测量选项卡,是整个系统的核心,包含了硬件调整模块、图像处理模块、标定模块和测量模块。

图4 软件程序交互界面

3 关键技术

3.1 标定

计算机中的所有数据都是以“像素”为单位的,而被测摆线齿轮参数都是以“毫米”为单位的。这就需要将相机中的像素尺寸转化为毫米尺寸,这一过程就是相机的标定。标定系数与物距有直接关系,测量过程中物距每变化一次,就要进行一次标定。由于该系统主要应用于大批量的摆线齿轮测量,故在大量齿轮中抽取一个作为样品,将此样品的中心孔在万能数字显微镜下测量的尺寸作为标准尺寸,进行定标操作。这样既避免了线性误差,又提高了精度,简化了程序开发。

3.2 基于OpenCV的图像处理技术

OpenCV是一种开源机器视觉函数库,它包含了五百多个C函数的跨平台API,这为视觉系统的二次开发提供了便利条件[6]。结合OpenCV视觉类库,讨论适合摆线齿轮参数测量系统的图像处理方法,节省了开发时间,提高了软件处理的效率,并能获得质量较好的图像。图像处理过程如图5所示,首先,在处理之前消除镜头畸变产生的干扰;然后利用中值滤波进行去噪处理,拉普拉斯锐化进行增强处理,均值漂移进行目标分离处理;最后利用Canny算子[7]边缘检测处理。图像的处理效果如图6所示,边缘细而明显、连续,没有噪声干扰,是高质量的图像信号。

图5 图像处理流程

图6 边缘图像

3.3 轮廓数据提取技术

虽然Canny边缘检测算子可以根据像素间的差异检测出轮廓边界,但要进行视觉测量的量化处理,有两个问题需要解决:(1)如何获得边缘点的像素坐标;(2)如何得知像素点的归属,也就是某个边缘点属于哪条边界的问题。

利用OpenCV中的cvFindContours()函数从图像中查找轮廓[8]。输出的轮廓以CvSeq结构树序列形式按照一定的连接方式存在于cvCreateMemStorage()分配的内存空间中。将轮廓查找函数中的轮廓连接方式设置为CV_RETR_CCOMP,提取首层轮廓,并将每条轮廓数据存储在全局的动态数组之中,以备测量之用。这样处理之后,每个数组分别存储一条边缘的CvPoint坐标,并按照cvFindContours()函数默认的轮廓查找顺序一一对应起来,解决边缘的归属问题。

4 试验验证

测量精度是测量系统质量好坏的重要指标,只有满足一定的测量精度,才能认为其测量数据是相对真实有效的。测量精度就是测量结果相对于被测量真值的偏差。而在客观世界中,被测量绝对真值是无法获得的,只能将精度较高的测量设备输出的数值近似认为是真实值。以上海光学仪器五厂生产的19JC数字式万能工具显微镜测得的数据为标准值,此数字显微镜的精度最高能够达到0.000 5 mm,将该系统相应的测得值与其进行比较,获得测量误差。

机器视觉测量系统的测试步骤如下:

(1)选用BWD10型摆线齿轮减速机中的摆线齿轮作为测量样件。

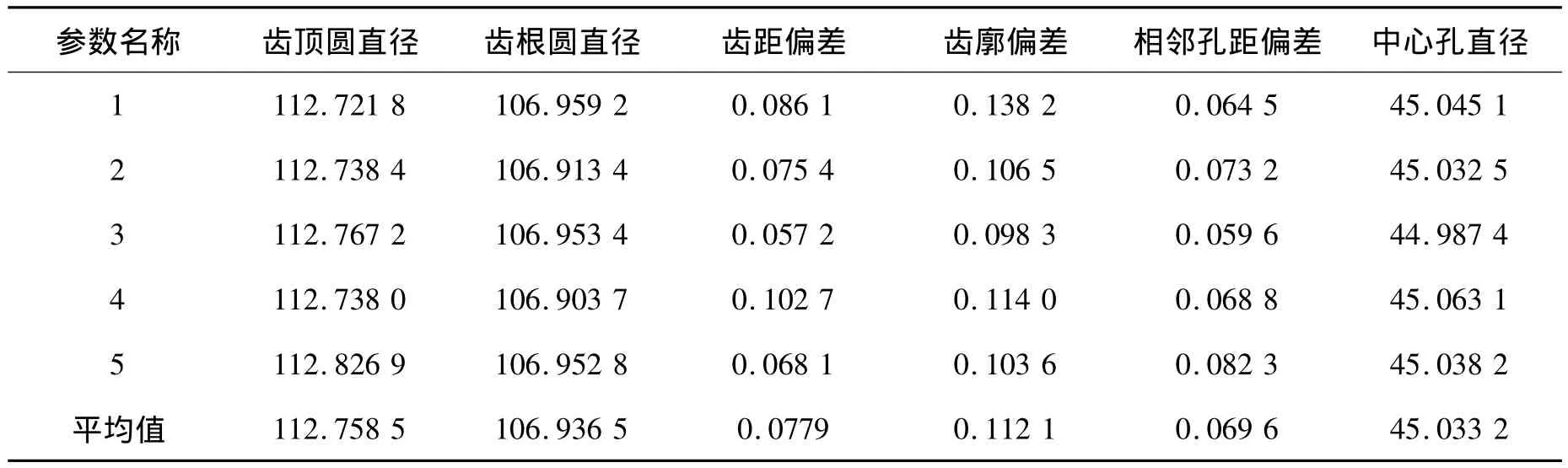

(2)用数字式万能工具显微镜连续5次测量摆线齿轮参数,测量结果如表1所示,其中齿廓和齿距偏差不能直接测量得到,只能连续采集齿廓上的点坐标进行计算。以测得的中心孔直径的平均值45.033 2 mm作为标准,进行系统标定。

表1 数字式万能工具显微镜测量数据 mm

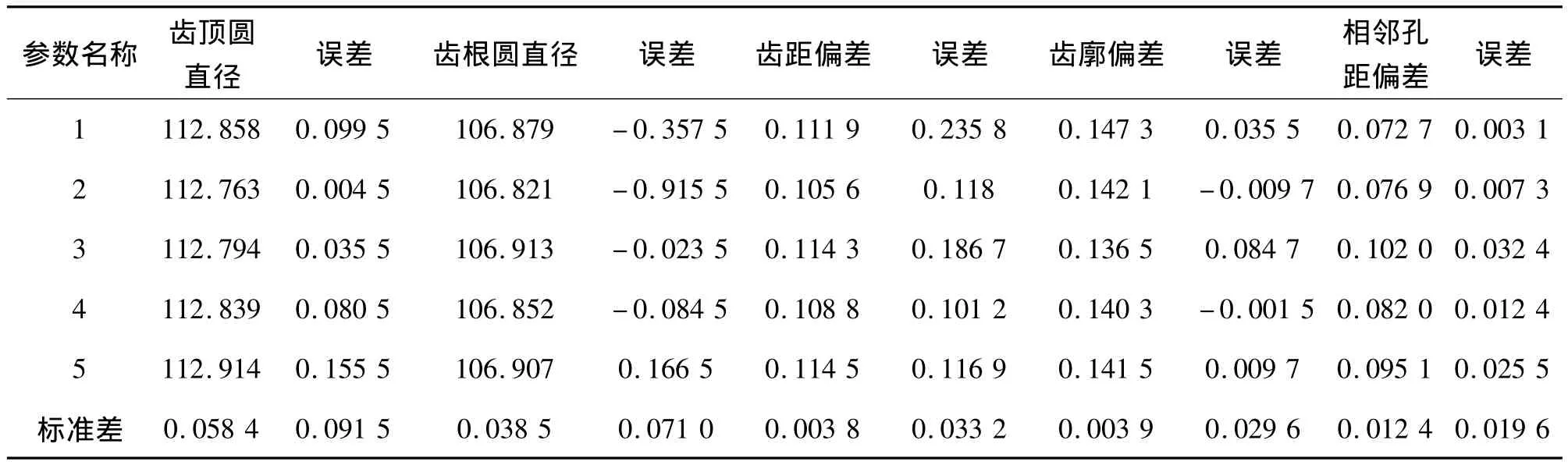

(3)采用此视觉测量系统测量摆线齿轮参数,每次测量过程都包括上件、调整、标定、计算等操作,将数据列入表2。

表2 该系统测量数据mm

(4)将该系统测量值与数字式万能工具显微镜测得参数的平均值进行对比,得到误差的标准差,由误差分析理论可知,极限误差允许取标准差的3倍[9],即测量误差范围为:3δ。因此该系统中:齿顶圆直径测量的误差范围为0.274 4 mm;齿根圆直径测量的误差范围为0.213 0 mm;齿距偏差测量的误差范围为0.099 8 mm;齿廓偏差测量的误差范围为0.088 9 mm;相邻孔距偏差测量的误差范围为0.058 7 mm。根据机械工业出版社出版的《机械设计手册》中给出的秦川机床厂摆线齿轮工作图中的误差带宽度来看,该系统的测量误差范围能够满足生产要求。

(5)重复性本身与真值没有必然联系,多次测量数据相接近甚至相等,就能说明系统的重复性好。因此,表2中计算了各个参数的测量数据的标准差,取其中的最大值0.058 4 mm即为这个齿轮的重复测量标准差。由此可见该测量系统的重复性良好,其一次测量结果是可信的。

5 结束语

文中提出一种利用机器视觉技术对摆线齿轮进行检测的系统与方法,该系统设计有适用于摆线齿轮的专用硬件设备和配套软件,能够实现对摆线齿轮的快速检测,提高了检测效率。并且,通过试验分析,该系统能够满足工业生产的要求,并具有良好的重复性,为摆线齿轮的测量提供了一种新的方法。

[1]王娴.摆线齿轮极坐标跟踪测量技术的研究[D].天津:天津大学,2009.

[2]LIM K C,LEE J W.Dimension Measurement of 3D Objects Through Stereo Metric Image Processing[J].Machine Vision,1991:495 -508.

[3]机械设计手册编委会.机械设计手册:第3卷[M].北京:机械工业出版社,2004.

[4]全国齿轮标准化技术委员会.JB/T 10419-2005摆线针轮行星传动摆线齿轮和针轮精度[S].北京:机械工业出版社,2005.

[5]张士勇,陈小安,乐燕飞.摆线针轮行星减速器输出机构的柱销受力分析[J].机械制造,2010,48(7):11 -14.

[6]方玫.OpenCV技术在数字图像处理中的应用[J].北京教育学院学报,2011,6(1):7 -11.

[7]LIU H,JEZEK K C.Automated Extraction of Coastline from Satellite Imagery by Integrating Canny Edge Detection and Locally Adaptive Thresholding Methods[J].International Journal of Remote Sensing,2004,25(5):937 -958.

[8]BRADSKI Gary,KAEBLER Adrian,于仕琪,等.Learning OpenCV[M].北京:清华大学出版社,2009.

[9]肖明耀.误差理论与应用[M].北京:计量出版社,1985.