深海管道连接器密封特性分析与同步控制研究

2014-07-18王茁王志军张建勇王宁

王茁,王志军,张建勇,王宁

(1.吉林化工学院,吉林吉林132022;2.哈尔滨工程大学机电学院,黑龙江哈尔滨150001;3.中海油能源发展股份有限公司油田建设工程分公司,天津300452)

自20世纪60年代以来,随着世界各海洋大国的水下工程技术迅速发展,作为其中一个分支的水下回接技术也不例外,国外公司已形成水深近3 000 m、恶劣海况和复杂海底地貌及地质情况下的设计技术[1],开发了一系列水下回接的施工技术方法,各项技术在国外均已形成系列,配套产品均有出售。作为水下回接机具之一的水平管道连接器是深海油气管道系统应用广泛的一种快速连接装置,该机具所工作的环境通常是深水,工作环境恶劣,不确定因素多,人工无法作业,因此,它由ROV辅助实施作业,能够快速、准确地进行两个管道的连接。它的主要工作过程按次序由:垂直粗对准、旋转水平精对准、对接密封、锁紧固定、辅助对准装置回收5个环节组成。其中,对接密封环节是非常关键的步骤,必须要做到两连接管道法兰在对接后有效密封,没有泄漏的现象。以下将围绕水平管道法兰连接密封问题进行研究,分析密封特性,采取液压同步方式控制法兰的精确位移,实现水下无人操作。

1 水平管道连接器的结构设计

水平管道连接器的机械本体结构是连接器最重要的组成部分,其他的液压控制系统是以机械本体为执行元件完成各种功能的,它是整个产品功能的具体实现者。水平管道连接器的本体结构三维设计如图1所示,主要由固定支板1、连接液压缸2、推进液压缸3、对接配管4、上对准锥5、下对准槽6、连接板7、卡爪8、上法兰9、下法兰10、驱动环11、固定套筒12、推进筒13等部件组成。水平管道连接器中两法兰的连接形式与普通法兰螺栓连接不同,两法兰由推进液压缸推动卡爪进行连接,在上法兰与下法兰中间安装有金属密封圈。在连接过程中,上法兰面首先受到推进液压缸的作用,水平向前运动到待连接位置,然后下法兰面即下密封面与密封圈接触挤压,直到密封位置。

图1 水平管道连接器本体结构图

2 密封圈密封特性分析

密封圈的选择参考美标HG20612-97标准,采用椭圆型金属密封圈型号R58,选择材料为316L(相当于00Cr17Ni14Mo2),最高工作温度600℃,抗拉强度σb=480 MPa,条件屈服极限σs≥177 MPa,最大硬度值160 HB。由于金属密封圈允许的压缩量小,因此,有必要对此金属密封圈做非线性接触分析,主要分析在其有效密封性能内,金属密封圈所能达到的最大压缩量,这对法兰的密封槽的强度、密封圈的强度、密封效果以及液压缸有效行程的确定具有指导意义。

密封圈在内压作用下引起的总轴向力有下式[2]:

式中:DG为法兰中心圆直径,m;p为管道内压,MPa。

预紧状态最小垫片压紧力为:

式中:b为密封圈有效宽度,m;

y为密封比压,MPa。

将两法兰与密封圈建模,建模如图2所示。根据安装标准,在初始凸凹法兰对接时,两法兰面间距为5 mm,将模型简化,并对模型进行网格划分如图3所示。

图2 法兰密封接触受力分析模型图

图3 模型网格划分

在模型中按法兰的连接过程可以看做上下法兰一起运动,运动的形式相同,但方向相反,对模型进行对称接触分析[3]。

对模型建立接触副,分别是:密封圈的上表面与上法兰的密封槽侧面建立一对接触副,密封圈的下表面与下法兰的密封槽侧面建立一对接触副。在建立接触副过程中,最重要的是设置接触刚度,在ANSYS中,接触刚度的设定,关系着分析的真实性,原则上来说,两个表面之间渗透量的大小取决了接触刚度。通常来说,接触分析的物体不允许有渗透量,两物体通过接触发生变形,在仿真分析中,两物体接触不仅产生变形,也引起渗透。一般来说,应该选取足够大的接触刚度以保证接触渗透小到可以接受,但同时又应该让接触刚度足够小以使不会引起总刚矩阵的病态问题而保证收敛性。通常能够用实常数FKN来为接触刚度指定一个比例因子或指定一个真正的值,比例因子一般在0.01~10之间,当避免过多的迭代次数时,应该尽量使渗透到达极小值[4]。经过几次从小到大的实验后,本次分析采用的接触刚度为0.1,既能保证接触分析不受影响,也能够接近实际情况。

对两对接触副进行接触分析,通过对两法兰模型的上表面进行不同程度的位移加载,分析接触副间的位移变化及应力变化,从而得出合理的密封圈压缩量以及实现该压缩量的液压缸的有效行程的范围。

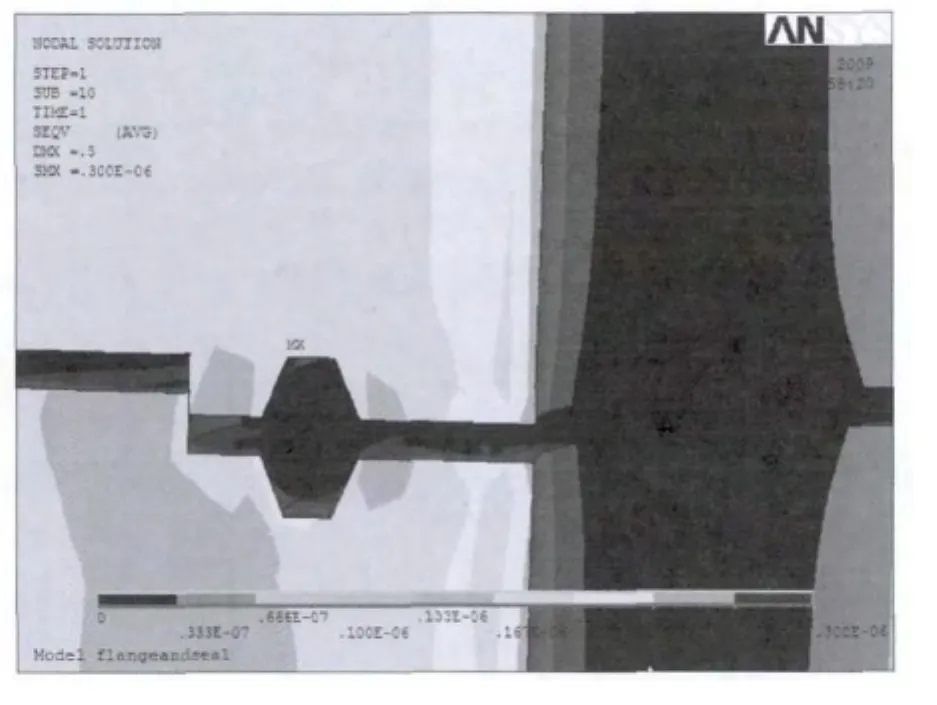

第一次加载,使上下法兰对密封圈分别产生0.5 mm的位移,分析结果如图4所示。如图可知,两法兰向密封圈压紧,各前进0.5 mm,密封圈等效位移矢量和为0,说明法兰密封槽的斜面与密封圈的弧面间还没有接触,还没有使密封圈受压,需要继续加载。

图4 0.5 mm位移时等效位移矢量和

第二次加载,首先将两法兰的受力清空,使其回到初始状态,使上下法兰对密封圈分别产生1 mm位移,分析结果如图5所示。由图可知,当两法兰相对密封圈的运动位移达到1 mm时,法兰与密封圈已经开始接触,并发生摩擦,图中受力显示,从显示条左端开始随着受力的加大,颜色向右移动,也就是说,受到的等效应力最大处发生在摩擦副接触点,其值为67.35 MPa,小于材料的屈服极限,说明密封圈还具有可压缩量,可以进行第三次加载。

图5 1 mm位移时等效应力图

进行第三次加载,加载位移为1.5 mm,同理可分析,当相对运动位移达到1.5 mm时,法兰与密封圈接触面加大,变形加剧,密封圈的渗透量也同时加大,从而法兰和密封圈受到的相互压力也剧增,最大达到200 MPa,已经超过材料的屈服点,此时,摩擦副处于临界状态,法兰以及密封圈在弹性变形之外,仍属于塑性变形,没有压溃。

对密封副进行最后一次加载,将法兰恢复到初始状态后,对其加载z方向位移矢量2 mm,分析密封副的受力如图6所示。很明显,当加载2 mm位移矢量时,接触副受到最大的压力为444.44 MPa,密封副已经完全压溃,法兰以及密封圈都被破坏,说明密封此时已经失效。

图6 位移2 mm时的等效应力图

由上面分析可得出,金属密封圈允许的压缩量较小,最大压缩量小于等于2 mm。这就要求推动法兰运动的液压缸活塞的位移需要精确的控制,同时,在一个法兰面上固定的4个液压缸必须保证同步运动,使得密封圈受力均匀一致,否则会导致密封圈局部有间隙,不能有效密封,引起泄漏。因此,需要进行液压缸同步位移控制的研究。

3 基于MATLAB/Simulink的双缸同步仿真研究

3.1 水平管道连接器电液伺服系统的数学模型

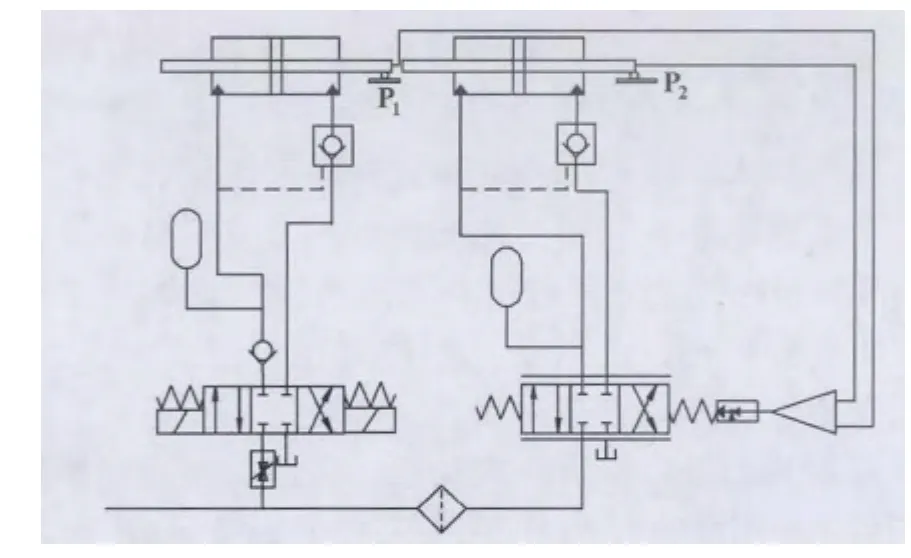

水平管道连接器液压同步控制的原理如图7所示。该系统以缸18为基准,使缸19活塞跟随缸18活塞运动,以保持同步[5]。工作时,位移传感器P1和P2不断发出两个活塞的位置信号,将两信号进行比较而得的偏差信号输入放大器放大后,再输入电液伺服阀进行控制,使缸19活塞保持与缸18活塞同步。该系统由两个同步回路组成,控制同步位移误差不得超过0.5 mm。

图7 连接机构液压回路

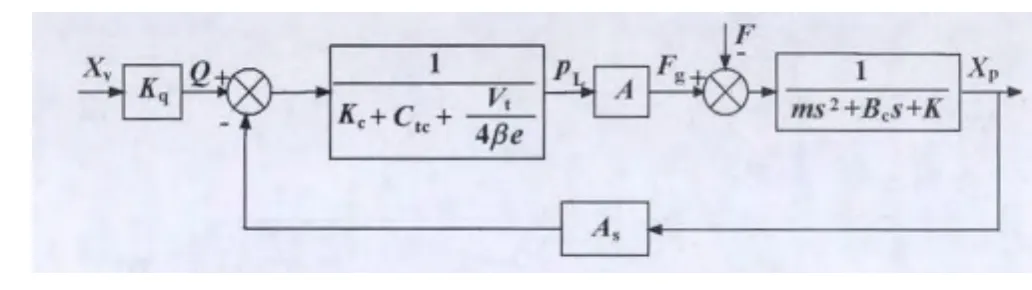

图8 阀控液压缸的方块图

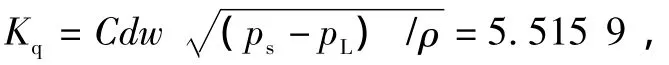

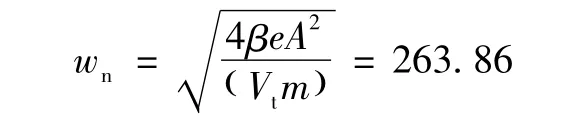

由力反馈位移同步伺服控制液压系统可建立系统数学模型,根据阀控液压缸动特性的3个基本方程可得到图8所示方块图。

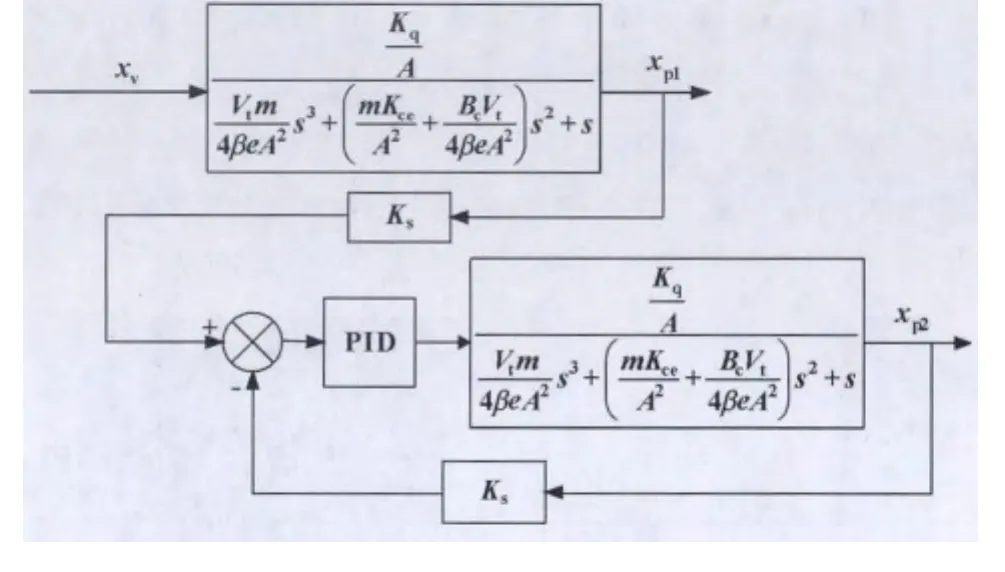

将开环系统数学模型与闭环系统数学模型结合起来,能够得出总液压系统数学模型如图9所示,得到系统传递函数如公式 (3)。

图9 液压总系统数学模型

3.2 仿真参数设定

在数学模型的基础上,先根据设计模型确定仿真中所需的参数如下:有效体积弹性摸量 βe=800 MPa;油液密度ρ=900 kg/m3;供油压力ps=16 MPa;负载压力pL=15 MPa;流量系数Cd=0.62;内外泄漏系数均衡,可以忽略为0,即Cic=0,Cec=0。

总流量-压力系数:

阻尼比:

液压固有频率:

反馈比例系数Ks=1。

3.3 双缸同步线性仿真

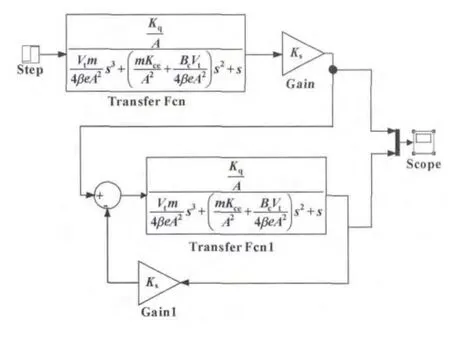

完成水平管道连接器的电液数字伺服系统的数学模型与参数设定后,在MATLAB/Simulink软件中,建立电液数字伺服系统的模型,进行仿真分析。分析分两步进行:首先,进行无PID控制器的同步系统仿真,分析其性能;其次进行加入PID控制器后的仿真,分析各个环节对同步性能的影响,确定最优的PID控制器。

3.3.1 无PID控制器时的仿真分析

根据系统传递函数以及方框图,在MATLAB/Simulink中建立液压系统模型如图10所示,将仿真参数形成m文件,进行仿真分析,分析结果如图11所示。

图10 电液数字伺服系统仿真模型图

图11 无PID控制器时两缸的同步分析

由结果可知,在启动0.4 s后,跟随缸的曲线已经发散,系统无法实现同步,因此,必须加入校正环节,此处选PID控制器进行调节。

3.3.2 加入PID控制器的仿真分析

对于图11系统模型下回路的跟随环节,在传递函数前加入PID控制器,通过对PID控制器的各环节的仿真分析,得出一组最优PID值,使双缸同步达到误差最小[6]。依次分别调节比例、积分、微分系数得到系列仿真曲线,最后,通过综合分析比较确定当比例系数Kp=0.55、积分系数Ki=60、微分系数Kd=0时,跟随缸能够在0.02 s跟上主动缸的位置,且系统没有震动,同步效果位移误差不得超过0.5 mm,达到了系统的控制要求,仿真结果如图12所示。

由图12可看出,跟随缸约在0.02 s前与主动缸存在位移误差,当时间大于0.02 s后,跟随缸位移线与主动缸位移线重合,无位移偏差。

图12 确定PID控制器后双杠同步仿真结果

4 结论

通过对水平管道连接器法兰密封圈允许受压变形的接触密封特性分析及法兰位移同步控制研究,可以得出以下三点:(1)控制法兰位移的最大压缩量小于等于2 mm;(2)推动法兰运动的液压缸活塞的位移需要保证同步运动;(3)通过位移同步控制系统的仿真分析,设计的PID控制器能够使两缸位移同步精度控制在系统误差允许范围内,系统能够满足实际工程的需求。

深海作业技术近年来越来越受到各个国家的重视,文中所进行的水平管道连接器密封及其位移控制的研究能够为实现两个深海油气管道的自动快速连接提供技术基础,因此,具有一定的理论和广泛的工程应用价值。

[1]ANON.Deepwater Flanged Joint Pipeline Tie-ins[J].Journal of Offshore Technology,2001,9(2):28 -30.

[2]黄志坚.现代密封技术应用[M].北京:机械工业出版社,2008:10-23.

[3]王翼清.一种新型金属硬密封蝶阀的设计[J].机械设计,2009(10):42-52.

[4]王庆峰,何立东.回转式空气预热器接触式柔性密封可靠性设计[J].热能动力工程,2009,24(4):38-43.

[5]龚跃明.电液数字伺服同步系统的研究[D].杭州:浙江工业大学,2007:44-56.

[6]陈新元,蔡钦,湛从昌,等.液压伺服液压缸静动态性能测试系统开发[J].液压与气动,2008(12):36-42.

[7]KELES Omer,ERCAN Yucel.Theoretical and Experimental Investigation of a Pulse-width Modulated Digital Hydraulic Position Control System[J].Control Engineering Practice,2002,10(6):645 -654.

[8]WOODWRD Neil.Developments in Diverless Subsea Welding[J].Welding Journal(Miami,Fla).2006,85(10):35-39.

[9]BARTOLINI G.Simplex Based Sliding Mode Control of an Underwater Gripper[J].Journal of Dynamic Systems,Measure Ment,and Control.2000,122(12):604 -610.