基于UG的剪式千斤顶运动仿真分析

2014-07-18孔祥强刘霄霄

孔祥强,刘霄霄

(山东科技大学 机械电子工程学院,山东 青岛 266510)

基于UG的剪式千斤顶运动仿真分析

孔祥强,刘霄霄

(山东科技大学 机械电子工程学院,山东 青岛 266510)

对剪式千斤顶的结构及运动原理作了简要概述,并从理论上对该机构的运动情况、受力情况进行了相应的数学建模。通过UG-Modeling模块建立剪式千斤顶的三维实体模型,并使用UG-Motion模块对该机构进行相关的运动仿真分析,分析该机构在运动过程中各构件的速度和受力情况。通过仿真分析可知,其结论与理论分析值吻合,本研究将为后期对剪式千斤顶机构的优化设计提供重要依据。

UG;剪式千斤顶;运动仿真

0 前言

千斤顶是一种常用的小型起重工具类产品,使用范围非常广泛,不仅是各种机动车辆的必备工具,在建筑、铁路、汽车维修等部门也有着广泛应用。早在20世纪40年代,千斤顶就已经开始在国外的汽车维修部门使用,但由于当时设计和使用上的原因,其尺寸较大,承载能力较低。90年代后期,保加利亚一汽车运输研究所发明出充气千斤顶,使用时用软管将千斤顶连在汽车的排气管上,经过15~20s时间,千斤顶即可鼓起成为圆柱体。Power-RiserⅡ型便携式液压千斤顶适用于所有类型的铁道车辆,包括装运三层汽车的货车、联运车以及高车顶车辆。另外,一种名为Truck Jack的便携式液压千斤顶则可用于对已经断裂的货车转向架弹簧进行快速的现场维修。我国千斤顶产业发展起步较晚,建国以来到改革开放前,我国千斤顶的需求主要是以工业和国防尖端使用为主;改革开放后,随着国民经济的快速发展,人民生活水平的显著提高,拉动了千斤顶的需求;进入20世纪90年代后,随着中国汽车化进程的不断加快,剪式千斤顶产业进入快速发展期,其需求增速远高于全球水平[1-3]。

本文主要是以剪式千斤顶机构为研究对象,在对其各部件进行运动分析和受力分析后,通过ug/modeling模块建立剪式千斤顶机构的三维实体模型,并使用ug/Motion模块对剪式千斤顶机构进行相关的运动仿真分析,最后得出结论。

1 剪式千斤顶机构的运动分析和受力分析

1.1 剪式千斤顶的结构及运动分析

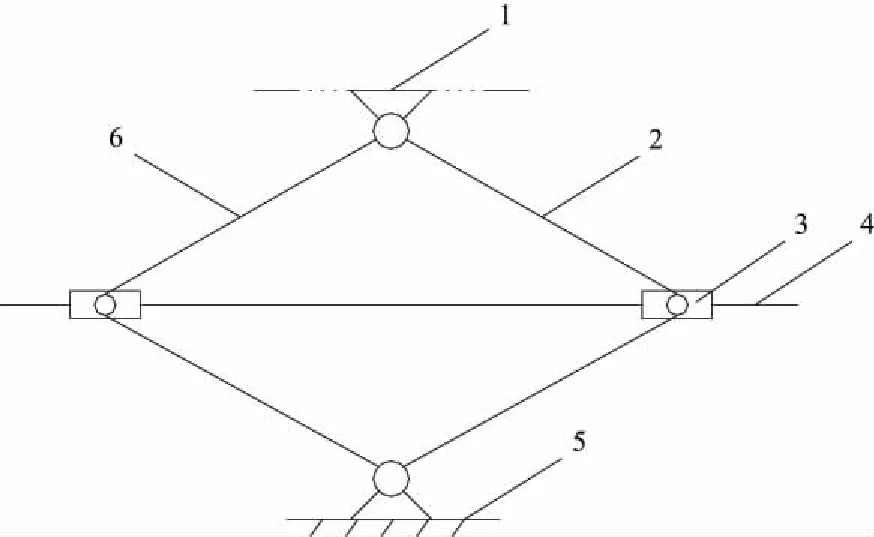

1—顶板;2—上支撑臂;3—滑块;4—螺杆;5—底座;6—下支撑臂图1 剪式千斤顶机构简图

剪式千斤顶机构简图如图1所示。其工作原理:在螺杆连续转动过程中,滑块不仅相对螺杆作水平运动,同时还带动上、下支撑臂作升降运动;螺杆本身也存在着水平、垂直两个方向的运动,顶板做垂直升降运动,底座始终保持不动。剪式千斤顶运动模型如图2所示。

图2 剪式千斤顶运动模型图

由图2可知,假设底座A为坐标原点,螺杆与下支撑臂的夹角为α(0°≤α≤90°),剪式千斤顶在实际运动过程中,螺杆随着B点位置会有一个沿着水平方向向右的运动,同时D点相对于螺杆存在相反方向的运动。当螺杆转动一圈时,B、D两点的运动速度各为螺杆速度的一半,得到数学关系式:

(1)

(2)

式中:VB—B点的绝对速度,VD—D点的绝对速度,VC—C点的合成速度,n—螺杆转速,p—螺距,α—螺杆与下支撑臂夹角。在螺杆转速为n,螺距为p,螺杆与下支撑臂夹角为α的情况下,千斤顶顶起重物上升的速度即为C点的速度。由此可以得出,在千斤顶上升过程中,千斤顶顶举重物的速度随α增大而减小,到达极限位置时停止运动。

1.2 剪式千斤顶机构的受力分析

由平面机构的受力分析可知,重物给支撑点C施加重力G,两个上支撑臂受重物作用产生压力分别为T1和T2,同时两个上支撑臂对支撑点C的反作用力为T1'和T2',与重力G形成平衡力。当螺杆连续转动时,上支撑臂受滑块作用产生压力为T3、下支撑臂受滑块作用产生压力为T4,同时上、下支撑臂对滑块的反作用力分别为T3'和T4',与拉力F形成平衡力,剪式千斤顶各构件受力图如图3所示。

图3 剪式千斤顶各构件受力图

根据机械原理平面机构的受力分析,得到数学关系式[4-7]:

T=T1'=T2'=T3'=T4'

(3)

(4)

F=Gctgα

(5)

式中:T—举臂受到的压力,G—重物重力,F—螺杆受到的拉力,α—螺杆与下支撑臂夹角。由式(5)可知拉力F与α之间的关系,当重力G一定时,拉力F随α增大而减小。

2 剪式千斤顶机构的运动仿真分析

采用UG自顶向下的装配方法[8]对剪式千斤顶的各零部件进行装配如图4所示。

图4 剪式千斤顶的三维实体模型图

剪式千斤顶主要由剪式部分和传递动力部分组成,其中剪式部分由平行四边形机构组成,传递动力部分由螺杆机构组成。本机构共有12个运动副,其中9个转动副、1个圆柱副、1个螺旋副和1个滑动副。9个转动副中有6个转动副构成上下支撑臂上的铰接点,另外2个转动副连接滑块和上、下支撑臂,最后1个转动副(命名torque)连接左滑块和螺杆;圆柱副和螺旋副连接右滑块和螺杆;顶板中心施加一个垂直滑动副(命名 plate)。

2.1 剪式部分运动副的创建

1) 连杆的划分:整个模型内参与运动的部件即为连杆,共8个,其底座为非连杆机构。

2) 运动副的划分:连杆L1、L3、L5和L7构成剪式千斤顶的剪式部分,其运动副均为转动副;其中连杆L2、L6、L8构成剪式千斤顶的传递动力部分,L2、L6的运动副也为转动副,它们既要随其他连杆移动,而且两者之间还要保持水平;L4沿升起方向加一个与地面垂直运动的滑动副;L8是主运动,既能旋转又可移动,运动副为圆柱副,由于圆柱副没有驱动,还需在L8上创建螺旋副。

3) 运动的传递:螺杆连续转动增大了L5、L7两杆间的距离,由平行四边形法则推断L5、L7之间的角度增大,L3、L5之间的角度减小,从而推动L3向上运动。

2.2 传递动力螺旋部分运动副的创建

螺杆机构的运动原理:螺杆连续转动时,右滑块相对螺杆可以滑动,左滑块则固定螺杆的一端,随着两滑块之间的距离缩短,重物被顶起,一共要创建4个运动副。

1) 螺杆的左端为转动副连接左滑块,螺杆的右端为圆柱副连接右滑块。

2) 左滑块、右滑块的运动副为转动副连接相应的连杆。

3) 螺杆的螺旋副,设模数比为3,螺杆的驱动方式为“恒定”,初始速度为200°/s。

2.3 运动仿真及结论

通过运动仿真[9-11]使人直观的看到各构件之间的运动过程,得到支撑臂运动速度和时间关系曲线图、支撑臂运动速度和α角关系曲线图、plate—位移曲线和torque—力曲线关系曲线图、仿真分析部分参数数据,分别如图5、图6、图7、图8所示。

图5 支撑臂运动速度和时间关系曲线图

图6 支撑臂运动速度和α角关系曲线图

图7 plate—位移曲线和torque—力曲线关系曲线图

2TimeStepdrvtorque,revoluteTIME_TIME,TIMWPLATE_,Displacement(abs)torque_AMAG,Force(abs)300.0000.0000.0005513.29041100.0000.5004.6975256.44252200.0001.0009.1805026.43263300.0001.50013.4694818.80974400.0002.00017.5814630.08185500.0002.50021.5314457.46796600.0003.00025.3314298.721107700.0003.50028.9924152.005118800.0004.00032.5234015.799129900.0004.50035.9323888.83613101000.0005.00039.2273700.04714111100.0005.50042.4143658.52315121200.0006.00045.4993553.48816131300.0006.50048.4883454.27217141400.0007.00051.3853360.29618151500.0007.50054.1953271.05319161600.0008.00056.9213186.10020171700.0008.50059.5673105.04621181800.0009.00062.1373027.54422191900.0009.50064.6332953.28823202000.00010.00067.0592882.00124212100.00010.50069.4162813.43725222200.00011.00071.7072747.37526232300.00011.50073.9352683.61427242400.00012.00076.1012621.97128252500.00012.50078.2082562.28229262600.00013.00080.2572504.39630272700.00013.50082.2502448.17331282800.00014.00084.1882393.48832292900.00014.50086.0372340.22333303000.00015.00087.9072288.27034313100.00015.50089.6902237.52835323200.00016.00091.4242187.90536333300.00016.50093.1092139.31337343400.00017.00094.7472091.67138353500.00017.50096.3412044.90339363600.00118.00097.8891998.93640373700.00118.50099.3931953.70441383800.00119.000100.8531909.14242393900.00119.500102.2711865.19043404000.00120.000103.6481821.788

图8 仿真分析部分参数数据

3 结论

针对剪式千斤顶机构进行了运动分析和受力分析,建立了剪式千斤顶运动模型图和各构件受力图,得出了在千斤顶上升过程中,千斤顶顶举重物的速度与角度α的数学关系式,以及拉力F、重力G与角度α的数学关系式。本文以一个剪式千斤顶顶举重物逐渐上升运动为例,利用ug /Motion模块对剪式千斤顶进行运动仿真分析,得出结论:1) 在剪式千斤顶上升的过程中,随着时间的增加,α角度的增大,支撑臂的运动速度逐渐减小,直至速度为零;2) 随着时间的增加,左滑块与螺杆受力逐渐减小,顶板上升高度逐渐增加。该方法极大地缩短了剪式千斤顶的研发周期,降低了产品生产成本,对提高设计效率和产品品质具有重要的指导意义。

[1] 张萍.液压千斤顶[J].国外车辆工艺,1999,30(4):136-139.

[2] 欧阳英.中国千斤顶行业的现状与发展[J].建筑机械,2006,12(3):156-158.

[3] 谢海东,余岩.新型卧式螺旋千斤顶动力学研究[J].精密成形工程,2012(02):78-81. .

[4] 陈燕.新型电动千斤顶设计制造的研究[D].硕士学位论文.2008:11-16. .

[5] 林泉.YCW250千斤顶的优化设计[D].硕士学位论文.2009:27-30.

[6] 孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2010.

[7] 谢海东,王军.基于solidworks新型卧式千斤顶设计[J].机械,2010(05):53-55.

[8] 夏德伟,张俊生,陈树勇.UGNX4.0中文版机械设计典型范例教程[M].北京:电子工业出版社,2006.

[9] 宋晓华, 汪建平.基于UG的平面连杆机构运动仿真和分析[J].农机化研究,2005(01):107-109.

[10] 宋晓华,马晓丽.利用UG实现机构的运动仿真和分析[J].实验技术与管理,2005(03) 65-68.

[11] 毛君,李娜,刘春华.基于ANSYS的液压支架千斤顶仿真分析[J].煤矿机械,2007(10):32-33.

Simulation analysis for Scissor Jacks Based on UG

KONG Xiang-qiang,lIU Xiao-xiao

(College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao 266510, China)

This paper introduces the structure and the movement principle of the scissor jack briefly, establishes the corresponding mathematical model according to the theory of the mechanical movement and the stress situation, through the UG-Modeling module builds its three-dimensional entity model and then uses UG-Motion module to simulate the relevant kinematics and dynamics of this mechanism, and analyse the speed and stress conditions of the main components of the mechanism in its movement process. The accurate data of its mechanical movement is found out through the simulation analysis. The results of simulation analysis are consistent with the theoretical analysis ones, and this study provides the basis for the optimal design of the mechanism.

UG; scissor jacks; motion simulation

孔祥强(19 -)

TH211+.1;TP391.9

B

1671-5276(2014)02-0113-04

2013-03-07