铝合金铆接件疲劳损伤的影响因素分析

2014-07-18鲍敏陈福玉

鲍敏,陈福玉

(南京航空航天大学 机电学院,江苏 南京 210016)

铝合金铆接件疲劳损伤的影响因素分析

鲍敏,陈福玉

(南京航空航天大学 机电学院,江苏 南京 210016)

铆接在航空等结构中的应用非常广泛,而疲劳损伤是影响其使用寿命的主要因素。在铆接件疲劳试验基础上,以有限元软件ANSYS Workbench为平台,分析了铆接件模型的应力状态,研究了铆钉排列位置、接触面摩擦系数、过盈量对构件应力场分布的影响,预测了疲劳裂纹可能萌生的位置;其研究结果为铆接件的抗疲劳设计提供参考。

铆接件;有限元;疲劳损伤;应力状态

0 引言

铆接技术在航空等结构中的应用十分广泛,而疲劳损伤是影响铆接件安全性与可靠性的重要因素。疲劳会造成构件失效,引发裂纹萌生和扩展,导致材料在承受载荷远小于其抗拉强度的条件下就发生破坏[1~3]。

铆接构件的疲劳强度是否满足要求,主要通过试验来完成。虽然试验结果可靠性高,但是过程相对复杂,不仅消耗大量时间和财力,还会受到各种不可预测环境因素的干扰。近年来,有限元软件飞速发展,它们在缩短设计周期、提高产品设计质量、节约成本等方面发挥了越来越重要的作用。从连续介质力学和微观力学观点看,接触应力对磨损和疲劳损伤有主要影响[4]。采用有限元法能较好地模拟铆接件在承载时的结构与载荷特征,并得到较为精确的应力应变场。本文在疲劳试验基础上,通过有限元软件ANSYS Workbench建立铆接件模型,分析构件的应力状态和铆钉排列位置、接触面摩擦系数、过盈量对其应力场分布的影响,预测疲劳裂纹可能萌生的位置,研究结果为铆接件的抗疲劳设计提供依据。

1 铝合金铆接件的疲劳试验

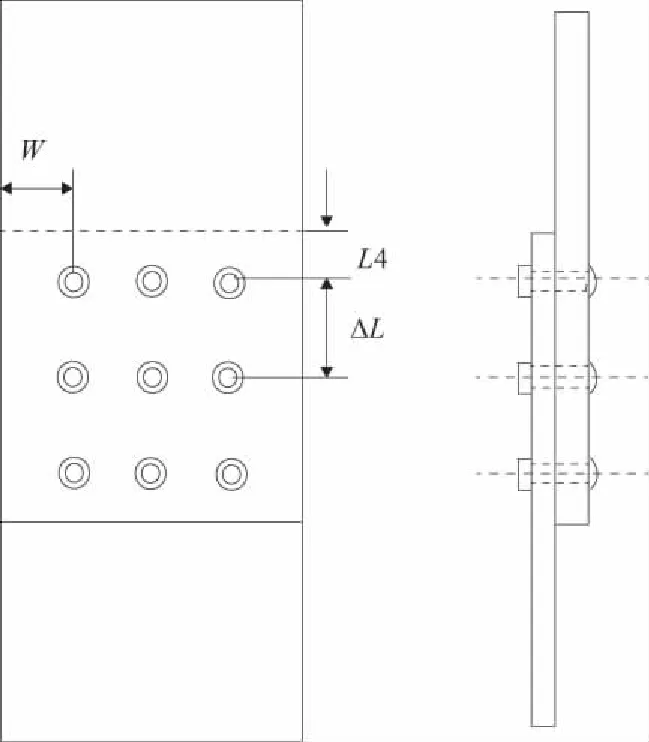

铝合金铆接疲劳试验件(以下简称铆接件)的物理模型结构如图1所示。铆接板材料为铝合金2024,长220mm,宽70mm,厚度2.06mm,铆钉孔径4.1mm,弹性模量E=73GPa,泊松比μ=0.33;铆钉材料为铝合金2117,弹性模量E=71GPa,铆钉杆直径为4mm。铆接区采用3排3列形式,铆钉间距ΔL为20mm,沿板长方向边距Ld为10mm,沿板宽方向边距为W为15mm[5]。

图1 铆接件结构示意图

为方便后续的研究,对铆钉进行编号,第一个数字为行号,第二个为列号。如左上角第一行第一列铆钉编号为“11”,下同。

铆接试验件的疲劳破坏试验在PLG-100C疲劳试验机上进行。图2为试验件的典型疲劳破坏形式。其宏观上表现为:31号铆钉孔处的铆接板受拉破坏,铆钉孔两侧的裂纹宽度在铆钉孔中心达到最大,并朝垂直载荷方向扩展。因此,可初步判断疲劳裂纹源位于铆钉孔应力集中系数较大处。

图2 疲劳破坏的铆接试验件图

2 铆接件疲劳损伤影响因素分析

在疲劳试验基础上,以发生破坏的铆接件位置为研究对象,通过计算铆钉与铆接板接触区周围的应力分布变化,分析疲劳损伤的影响因素。

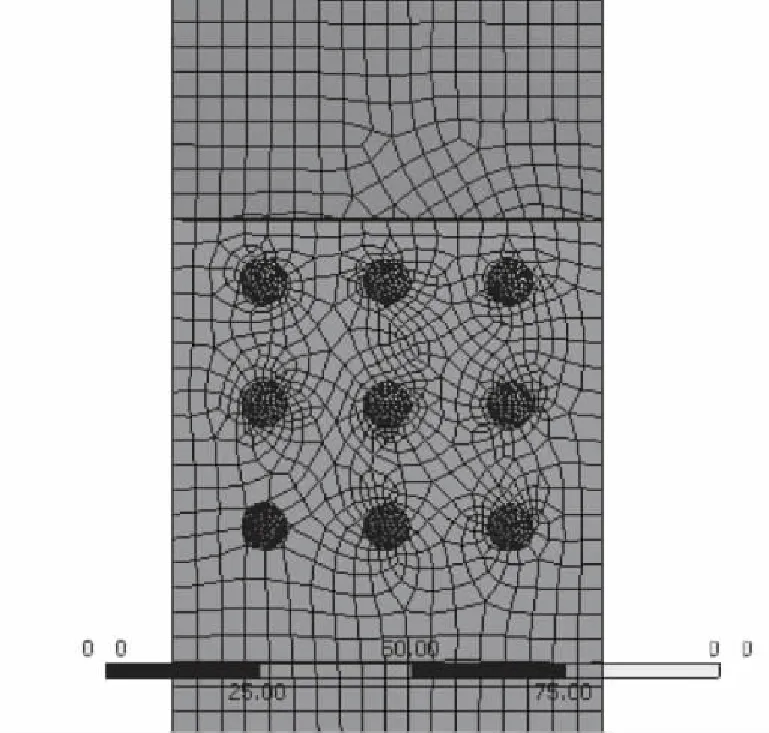

在ANSYS Workbench中建立铆接件的有限元模型。经试算,取铆接板、铆钉的网格密度为4mm、1mm;同时,对接触区网格进行细化,如图3所示。

图3 铆接件的有限元网格图

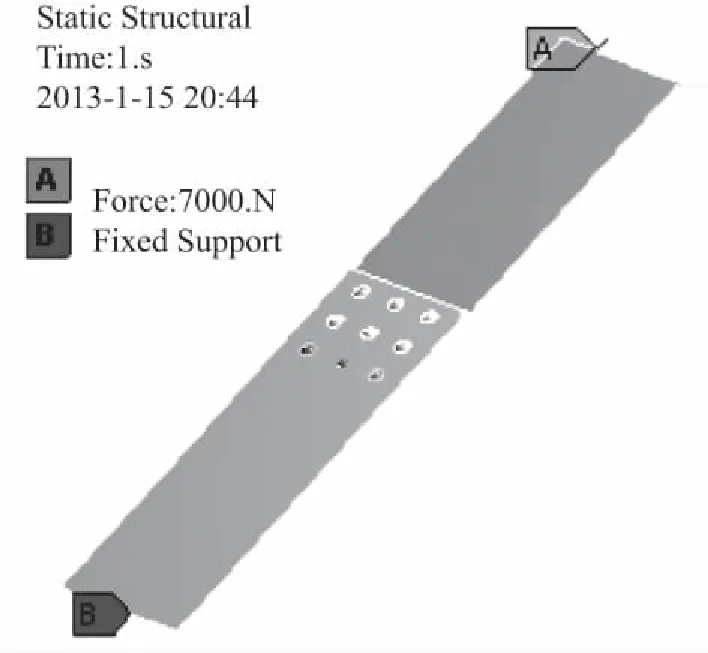

由于铆接板之间采用胶接,因此设置其接触类型为Bonded,即绑定接触;铆钉与孔之间采用库伦摩擦,摩擦系数μ=0.1。约束铆接件底部端面,选择顶部端面作为加载面添加均布面力7000N。为模拟铆接成型后残余应力,施加0.0012过盈量,如图4所示。

图5为铆接件模型的应力分布云图。由图可见,应力最大值位于31号铆钉孔两侧的应力集中处。

图4 铆接件的边界条件设置图

图5 铆接件的应力分布云图

2.1 铆钉排列位置的影响

为考察铆钉排列位置对构件疲劳性能的影响,以铆接件模型为研究对象,计算各铆钉承受的最大载荷,其分布结果如图6所示。由图可见,铆钉承受的最小载荷为113MPa,出现在22号铆钉处,最大载荷为147.9MPa,出现在31号铆钉处。每一行的载荷大致呈现中间低两边高的“V”字形分布。由此可以初步推断,多排铆钉的铆接件结构中中间铆钉承受载荷较小,外侧铆钉承受载荷较大,在循环外载作用下,该处容易出现疲劳裂纹,裂纹扩展到一定程度,就会导致铆接件在低应力下发生破坏。有限元分析结果与试验结论是一致的。

图6 铆接件各铆钉载荷分布图

2.2 摩擦系数的影响

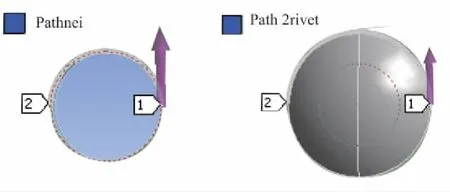

为考察摩擦系数对构件疲劳性能的影响,施加载荷4000N,摩擦系数分别取0.1,0.3和0.5。由于模型是对称的,因此取接触圆周0°~180°范围为路径。图7为铆钉头与铆接板接触孔内边缘和外边缘路径示意图,图8为不同摩擦系数下铆钉与铆接板接触孔内边缘径向应力分布曲线图,图9为铆钉与铆接板接触外边缘周向应力分布曲线图。

图7 铆钉头与铆接板接触孔内边缘和外边缘路径示意图

图8 不同摩擦系数下径向应力分布曲线图

由图8可以看出,径向应力在孔中90°附近达到最大,与应力集中出现的位置一致,所以疲劳裂纹容易在此处萌生。随着摩擦系数的增大,应力值随之减小。因此,摩擦系数增大会降低该处的疲劳损伤作用,使疲劳裂纹在孔内边缘萌生的速率放缓。

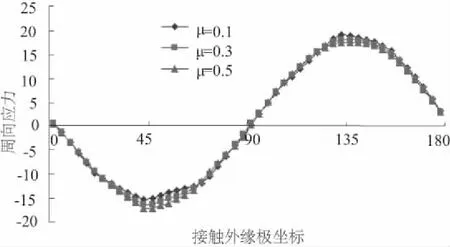

图9 不同摩擦系数下周向应力分布曲线图

由图9可以看出,接触外缘周向应力分别在45°和135°附近达到最大。在0°~90°范围内周向应力随摩擦系数增大而增大,在90°~180°范围内随摩擦系数增大而减小。因此,当疲劳载荷一定时,增加摩擦系数,上铆接板接触边缘45°附近周向应力增加,这意味着裂纹形成和扩展的动力增加,加剧了疲劳损伤作用。用类似分析方法还可以得出下铆接板接触外缘周向应力在135°附近随摩擦系数增加而增加。

在交变载荷作用下,铆钉与铆接板接触外缘都会出现周期性接触/分离的区域,接触反力也会出现增大/减小的周期性改变,这些都给疲劳裂纹的萌生创造了条件。根据图8和图9的分析可知当摩擦系数增大时,铆钉与铆接板接触内缘疲劳裂纹萌生速率放缓,接触外缘疲劳裂纹萌生动力增加。

2.3 过盈量的影响

铆接成型时,由于成型部位受到周围材料的挤压,残余应力无法释放,铆钉和铆钉孔边会存在一个过盈量。过盈配合是一种连接强化技术,它可以在一定程度上提高铆接件的寿命和强度,并获得良好地密封性。目前,过盈配合铆接技术已经广泛应用在飞机结构中[6]。

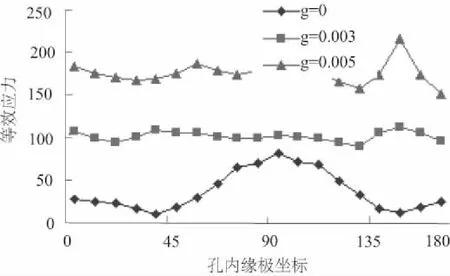

取过盈量为0、0.003和0.005,分别计算铆钉孔周边应力分布情况。接触孔内边缘在不同过盈量下的等效应力分布如图10所示。由图可见,当过盈量为0时,孔中90°附近存在明显的应力集中现象。随着过盈量增大,等效应力随之增加,但应力波动幅度减小,应力集中现象得到一定的缓解。但是当过盈量达到0.005时,应力分布会在某些部位出现不稳定现象。

图10 不同过盈量下接触孔内缘的等效应力曲线图

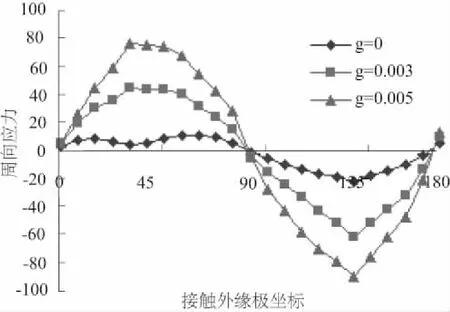

图11为铆钉与铆接板接触外缘的周向应力分布曲线。由图可见,随着过盈量的增加,应力值随之变大。应力值的提高意味着疲劳裂纹萌生的动力增加。同时当过盈量很大时,孔壁附近过大的拉应力和应力腐蚀易产生裂纹。因此,为缓解应力集中的同时提高构件疲劳强度,选取合适的过盈量就显得尤为关键。一般来说,对于不同的结构情况,其相对过盈量可以在0.6%~3.2%之间变动[6]。

图11 不同过盈量下接触外缘周向应力分布曲线图

以上计算结果表明铆接件中外侧铆钉、铆钉与铆接板接触区内边缘90°方向和外边缘45°及135°方向为疲劳损伤薄弱区。在设计时,应加强这些接触区域附近的材料强度,改善铆接质量,在日常维护中注意定期监测,否则易发生危险。

3 结语

采用有限元软件ANSYS Workbench,获得了铝合金铆接件的应力状态,分析了铆钉排列位置、接触面摩擦系数、过盈量对构件疲劳损伤的影响,预测了疲劳裂纹容易萌生的区域。结论如下:

1) 铆接件中中间铆钉承受载荷较小,外侧铆钉承受载荷较大,相应位置在循环外载下发生疲劳损伤的概率也越大。

2) 铆钉与铆接板接触区内边缘90°方向和外边缘45°及135°方向容易发生疲劳损伤。增大摩擦系数会使铆钉与铆接板接触内缘疲劳裂纹萌生速率放缓,但是会使该处接触外缘疲劳裂纹萌生动力增加。

3) 选取合适的干涉量,接触孔中央的应力集中现象得到一定的缓解,可以在一定程度上提高铆接件的寿命和强度。

4) 有限元分析可以直观地反映铆接件接触区域的应力场分布和各铆钉的受载情况,为铆接工艺方案的优化设计提供理论依据。在设计中,应注意加强铆接件疲劳损伤薄弱区的材料强度,改善铆接质量。

[1] 吴建国, 王奇志, 张行,等. 铆钉连接件细节应力分析及疲劳裂纹形成寿命预估[J]. 航空学报, 2007, 28(2): 336-339.

[2] 李舜铭. 机械疲劳与可靠性设计[M]. 北京:科学出版社, 2006.

[3] 李风, 陈海燕, 张毅. 铆钉搭接头疲劳强度曲线的研究[J]. 机械强度, 2002, 24(3): 453-454.

[4] 赵华, 金雪岩, 朱旻昊,等. 微动接触应力的数值分析[J]. 四川大学学报, 2003, 35(5):32-36. .

[5] 陈福玉. 航空铆接连接件疲劳寿命研究[D]. 南京:南京航空航天大学硕士学位论文. 2011.

[6] 曹增强. 铆接技术发展状况[J]. 航空工程与维修, 2000(6):41-42.

[7] 谢卫东, 吴富民, 肖寿庭. 干涉配合连接件应力应变分析及疲劳寿命估算[J]. 航空学报, 1988, 9(增刊): 58-64.

Factor Analysis of Fatigue Damage of Aluminium Alloy Riveted Joint

BAO Min, CHEN Fu-yu

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Riveting is extensively used in aviation structures. But fatigue damage induces a dramatic reduction of service life. Based on the fatigue test and the finite element software ANSYS Workbench, the stress state of the riveted model is calculated, the influence factors of stress distribution of the components, such as array location, friction coefficient, interference fit are analyzed and the probable position of the initation of fatigue crack is predicted in this paper. The results provide the theoretical basis for the design against the fatigue damage of the riveted joint.

riveted joint; finite element; fatigue damage; stress state

鲍敏(1984-),男,浙江舟山人,硕士研究生,研究方向为航空机械设计、微动磨损等研究。

TH131.1

B

1671-5276(2014)02-0043-03

2013-01-22