大型板材离散多点成形工艺及装备研究

2014-07-18张家绮张敏

张家绮,张敏

(河海大学 机电工程学院,江苏 常州 213022)

大型板材离散多点成形工艺及装备研究

张家绮,张敏

(河海大学 机电工程学院,江苏 常州 213022)

针对大型板材的冲压成形问题,提出了一种离散多点成形工艺。介绍了此工艺中模具及柔性杆的结构。与已有的多点成形工艺——杆系柔性成形和活络方形压头非对压技术相比,离散多点成形工艺在大型板材成形过程中有其自身的优势。

大型板材;离散;平面包络;活络冲头

0 引言

大型冲压板材被广泛应用于航空航天、海运、汽车、化工等领域中,且随着各行业的迅速发展,大型板材产品更新速度越来越快,形状不断变化。近年来,多点成形技术及工艺不断发展和衍生,出现了可重构的杆系柔性成形模具。该模具由若干柔性杆紧密排列成一个阵列,通过旋转螺杆和更换冲压头可得到所需成形的曲面形状。板料成形过程中,由于结构中有弹簧,柔性杆兼有“压板”与“成形”双重功能,从而抑制板料的受压屈曲与起皱。但成形不同形状的板材需要更换冲压头。对于船体外板的冲压,武汉理工大学提出了活络方形压头非对压技术。其上、下模均采用方形压头,压头平面包络出成形面,压头能绕球面底座跟随板材的曲面变化而摆动,始终保持与板材面的接触,同时上、下模的冲头采用非对压方式排列,使板材受力更均匀。但采用平面包络的形式包络出板材凹面,方形压头会与板材干涉而产生压痕。

缺磷:番茄缺磷时,早期叶片背面出现紫红色,脉间先出现一些小斑点,随后扩展到整个叶片,叶片小,叶脉及叶柄最后变成紫红色,茎细长。

对于大型冲压板材,如果仍采用已有的多点成形模具,便需要大量的基本体,有的甚至还需要根据板件的形状制造和更换冲头,降低了工作效率,提高了生产成本,且冲压时易产生压痕和起皱现象。本文提出了一种针对大型板材成形过程的离散多点成形工艺。该工艺中冲头离散排列,因此所需基本体的数量减少;上模采用活络曲面冲头,点包络出板材凹面,下模采用活络平面冲头,平面包络出板材凸面,冲压不同曲面无需更换冲头,且有效抑制了压痕和起皱现象,成形曲面更光顺。

1 离散多点成形工艺

1—压边杆;2—曲面冲头;3—大型板材;4—平面冲头图1 离散多点成形工艺

与已有的多点成形工艺相比,离散多点成形工艺中模具内部各基本体间隔排列,上模采用活络曲面冲头点包络成形曲面,下模采用活络平面冲头平面包络成形面。离散多点成形工艺过程如图1所示。各压杆按规则离散排列,上模压杆与下模压杆采用非对压方式(上下冲头中心线不在同一条直线上),因此,成形过程中板材受力较均匀,有效抑制了板材起皱。下模采用平面冲头,多个平面包络出成形面,与曲面冲头相比,平面冲头与被加工件接触面积大,造型曲面比较光滑;而因上模冲头需成形板材凹面,所以采用曲面冲头,避免与板材干涉产生压痕。在图1(a)中,板材放置于下模具体上。图1(b)中,上模具体在压力机的带动下下行,实现对板材的压边。图1(c)中,上模具体下行一定行程后,板材上、下面都受到压杆的弹性压板力,板材受到压杆前端冲头的约束,悬空部分面积小,即模具体对板材实施多点压板。图1(d)中,随着合模进行,板材产生弯曲变形,冲头绕其球面底座随着板材曲面变化而摆动,使板材主要受正压力,避免板材产生大的剪切变形;同时,部分压杆先到达限位点,该压杆和冲头不再缩进,功能开始由“压板”转变为“成形”,其他压杆仍在压板并不断缩进。如图1(e)所示,合模完成时,所有压杆达到限位点,上模曲面冲头多个空间点形成包络面,下模平面冲头多个平面形成包络面,板材定型。

梅兰日兰的切换控制器质量应该说是非常好的,但是也难免会遇到故障。质量好的产品,一般损坏的程度都不是很高,修复的可能性很大,主要靠经验的积累,细心地观察和分析,即使对该产品不是很专业,也可以将之修复。

2.1 离散多点成形工艺和杆系柔性成形工艺的区别

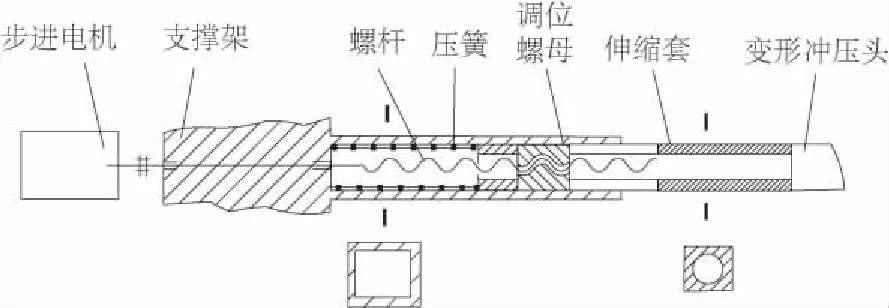

图2 离散多点成形压杆机构原理图

2 离散多点成形工艺在大型板材成形中的优势

图2为上、下模柔性杆机构原理图。在柔性杆中,螺母在丝杠上的位置根据待成形板材形状而调定,在板材冲压过程中,上、下模中的柔性杆在弹簧的作用下首先进行压板,在上模具体的下行(下模具体的上行)的带动下,冲头和伸缩套向内缩进,压缩弹簧,压缩量由胡克定律得弹簧弹力为F=kΔx,其中k为弹簧弹性系数,因此,随着压缩量增大,冲头对板材的压板力逐渐增大,压板力的大小可以通过更换不同弹性系数的弹簧调节。当冲头和伸缩套向内缩进一定行程后,伸缩套抵住螺母,冲头被限位,无法继续缩进,此时冲头迫使板料成形。这样,板材成型过程中,始终受到冲头的压板力约束,柔性杆起到了压板和成形双重作用,可有效抑制板材的受压屈曲与起皱。同时,冲头随着板材曲面的变化绕其球面底座摆动,使板材主要受正压力,避免板材受剪切作用,板材受力状态改善,压痕减小。冲头外部均安装有橡胶垫,可均衡板材受力,减小压痕。

图3 杆系柔性成形模具结构示意图

图4 柔性杆机构原理图

图5为活络方形压头非对压模具实物图,它目前用于船体外板的成形。其与离散多点成形模具主要区别在于:1) 活络方形压头非对压模具的冲头紧密排列;而离散多点成形模具中各冲头离散排列,减少了压杆和冲头数目。2) 活络方形压头非对压模具的上、下模均为平面压头,即上、下模冲头均采用平面包络形成成形曲面,但是当与曲面板材凹面接触的上模冲头为平面包络时,冲压过程中会与板材发生干涉,使板材产生压痕;离散多点成形模具的上模冲头采用曲面形状,一种固定曲率的曲面冲头可冲压曲率在一定范围内的多种曲面板材,冲头曲面以点包络的形式构成成形曲面,且冲头前端安装弹性橡胶垫,避免板材产生压痕。3) 由于离散多点成形模具中弹簧的作用,加工过程中,压板与成形同时进行,可有效抑制板料起皱。

2.2 离散多点成形工艺和活络方形压头非对压技术的区别

杆系柔性模具结构示意图如图3所示,其柔性杆机构原理图如图4所示。其与离散多点成形模具主要区别在于:1) 杆系柔性模具的冲头紧密排列;而离散多点成形模具中各冲头离散排列,仅需较少的压杆和冲头,且上、下模压杆采用非对压方式,使板材受力较均匀。2) 杆系柔性模具使用可更换的变形冲压头,冲压头形状应与被冲压板件局部成形面形状近似,所有冲头拼接出成形曲面形状;离散多点成形模具采用活络冲头,冲头可跟随板材曲面变化绕球面底座摆动,可保证板材主要受正应力,避免大的剪切变形,且成形不同形状的板材无需更换冲头,冲头前端安装有弹性橡胶垫,可均衡板材受力。因此,在大型板材的冲压成型中,离散多点成形技术更经济、高效,加工品质更好。

图5 活络方形压头非对压模具实物图

3 结语

以上对离散多点成形工艺的介绍及其与另外两种多

二是“生态”优势与“文化”优势在黄河口旅游发展过程中是相辅相成的,黄河口文化内涵是原生湿地生态资源深度发展的主题和灵魂,缺乏文化主题和内涵的湿地生态资源是没有竞争力和生命力的,原生湿地生态资源是充分挖掘和展现黄河口文化内涵、实现黄河口旅游可持续发展的载体,如果不充分开发和利用湿地生态资源,黄河口旅游发展就失去了必要的依托,二者统一于黄河口旅游目的地建设与发展的实践。

点成形工艺的对比表明,离散多点成形工艺适用于大型板材的冲压成形,所需压杆和冲头数量少,能有效减少起皱和压痕产生,具有成本低、效率高、产品品质好等优点。

[1] 王呈方,等.三维曲面船体外板成形加工的新方法[J].武汉理工大学学报,2010,34(3):431-434.

[2] 宋爱平,等.多点压板成形技术及其板料冲压成形工艺[J].塑性工程学报,2008,15(5):108-114.

[3] 李明哲,蔡中义,崔相吉.多点成形——金属板材柔性成形的新技术[J].金属成形工艺,2002,20(6):5-9.

[4] 胡勇,等.船体外板冲压成形研究[C].武汉:武汉理工大学,2011.193-199.

Analysis and Study of Discrete Multi-point Forming Process for Large-scale Sheet Metal

ZHANG Jia-qi, ZHANG Min

(College of Machanical and Electrical Engineering,Hehai University, Changzhou 213022, China)

This paper presents a discrete multi-point forming process to deal with the problem occrring in the large-scale sheet metal stamping and introduces the structures of the mold and stamping bars applied in this process. Compared with the existing multi-point forming processes, such as poles flexible forming and misaligned stamping processes with swivel square press heads, the discrete multi-point forming process shows its advantages in the process of the large-scale sheet metal stamping.

large-scale sheet metal; discrete; plane enveloping; swivel press heads

张家绮(1989-),女,江苏徐州人,硕士研究生,研究方向为机械设计。

TH165

B

1671-5276(2014)02-0040-03

2013-01-23