热高压分离技术在芳烃异构化中的应用

2014-07-18祝飞雄

祝飞雄

(中国石油化工股份有限公司镇海炼化分公司,宁波315207)

热高压分离技术在芳烃异构化中的应用

祝飞雄

(中国石油化工股份有限公司镇海炼化分公司,宁波315207)

指出了芳烃联合装置异构化反应系统采用冷高压分离(冷高分)工艺的不足和选用热高压分离(热高分)工艺的可行性,介绍了中国石油化工股份有限公司镇海炼化分公司芳烃装置将异构化反应系统工艺改造成热高分工艺后的实施效果。结果表明:与冷高分工艺相比,芳烃装置异构化热高分工艺改造节能效果明显,经济效益显著。

芳烃 异构化 冷高压分离 热高压分离

中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化)芳烃联合装置于2003年投入运行,产品包括对二甲苯(PX)、邻二甲苯(OX)、苯等,近年通过扩能改造,其生产能力己达到850 kt/a。芳烃联合装置由595 kt/a的PX装置和1 000 kt/a的歧化装置组成,其中PX装置由4个单元组成,分别是PX吸附分离单元、二甲苯异构化单元、二甲苯精馏单元及联合装置内配套的公用工程单元。装置从当初建成之后通过各种形式的挖潜改造,不断降低单位能耗,大大提高了镇海炼化的经济效益。但是与国内外其他一流装置相比,在挖潜节能方面,镇海炼化芳烃联合装置还存在一定的空间。文章主要针对镇海炼化芳烃装置现有冷高压分离(以下简称冷高分)技术中的不足,介绍了热高压分离(以下简称热高分)技术在芳烃异构化中的应用。

1 芳烃装置冷高分工艺技术的不足

镇海炼化芳烃联合装置采用的是冷高分工艺技术,其不足之处主要表现在:①异构化反应产物通过板式换热器E301后大部分己被冷却成液体,再通过24台空冷器(A301A~X)进行冷却,冷却后的反应产物又需重新加热到进塔温度后再到精馏塔T301,物料在此过程中存在先冷却后加温的过程,造成了双重能源浪费,明显存在能源利用不合理的情况;②夏季高温来临时,空冷器冷却能力不足以及冷却效果差,造成循环氢温度升高,氢纯度下降。为了满足异构化反应对氢分压的要求,必须通过提高反应压力或者提高循环氢流量来满足工艺需要,这样势必会增加汽轮机负荷,使得蒸汽消耗量增加及汽轮机直接空冷负荷升高,造成能源浪费。

2 芳烃装置选用热高分技术的可行性研究

2.1 芳烃装置选用热高分技术行业争议及认证

热高分技术已在大型汽柴油加氢装置、蜡油加氢装置和部分加氢裂化装置中广泛应用并取得明显节能成效,但在国内所有芳烃装置中包括连续催化重整(CCR)、PX异构化、歧化装置仍全都采用冷高分工艺,没有一套采用热高分工艺技术的先例。究其原因主要有两点:①在装置初始设计时,将反应产物与该反应系统进料通过高效板式换热器进行换热,换热后温度一般在110~120℃,比加氢装置反应产物换热后低100 K,热量利用率己经相当高,是否还有必要增加投资来减少该反应产物中液相热量损失一直存在争议;②设计中考虑了反应产物在该温度条件下的溶解氢是否会造成大量氢气损耗。但是异构化设计反应压力为0.57~1.13 MPa,属于低压反应,该反应的产物中C+8芳烃占90%以上,反应产物大部分在板式换热器出口已是液体状态。而通过认证表明:芳烃装置热高分工艺改造的投资成本相对于中压和高压加氢装置(其热高分工艺改造一次性投资约10%)而言增加不到6%;反应产物在110℃左右温度条件下的溶解氢非常低,不会造成装置氢气损耗[1]。

2.2 装置选用热高分技术前期效益测算

按装置生产能力450 kt/a、年操作时间8 000 h计,改造后的装置每小时有28.62 GJ热负荷被有效利用,并且节约电力233.02 kWh,换算为标油能耗分别为12.15 kg/t和1.08 kg/t,可见热高分技术节能潜力相当可观[2]。

2.3 镇海炼化热高分技术工艺方案

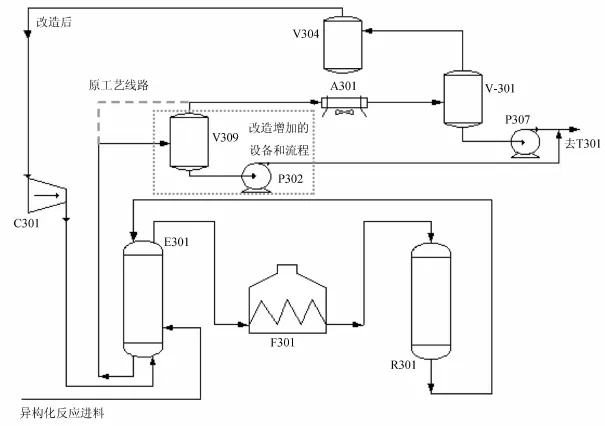

经过权衡利弊,镇海炼化决定在2012年装置大修换剂扩能改造时增设异构化热高分设备,设计改造后的流程见图1。

图1 异构化热高分改造后流程

如图1所示:反应产物经过板式换热器E301换热后直接进入新增设的反应产物气液分离器V309,气相经过反应产物空冷冷却后进入原分液罐V301,分离后气相作为反应循环氢循环使用,可明显降低反应产物空冷能耗,由此可将24台空冷器停开6台;热高分分离出的大量较高温度的液相直接与冷高分的分离液混合,可以提高进入换热系统的反应产物温度,减少反应产物加热到进塔温度所需的热能,即脱庚烷塔进料换热流程中与塔顶油气(E305)及脱庚烷塔底液(E302)换热所需热量减少,相当于可节约加热脱庚烷塔底重沸器换热量,使热联合加热炉F401的燃料气消耗减少;另外,脱庚烷塔顶取热量减少,结余的热能可以在今后进行进一步利用。

3 综合效果评价及分析

镇海炼化芳烃装置于2012年2月实施了异构化热高分改造项目,2012年5月改造完成后正式投用,并于2012年9月进行了满负荷标定。

3.1 热高分气相节能效果评价

镇海炼化芳烃装置异构化反应系统采用热高分工艺后,进料负荷由原先的272 t/h增加至305 t/h,在负荷增加10%左右的工况下,原装置中24台空冷设备停开5台,每小时可节电185 kWh。

3.2 热高分液相节能效果评价

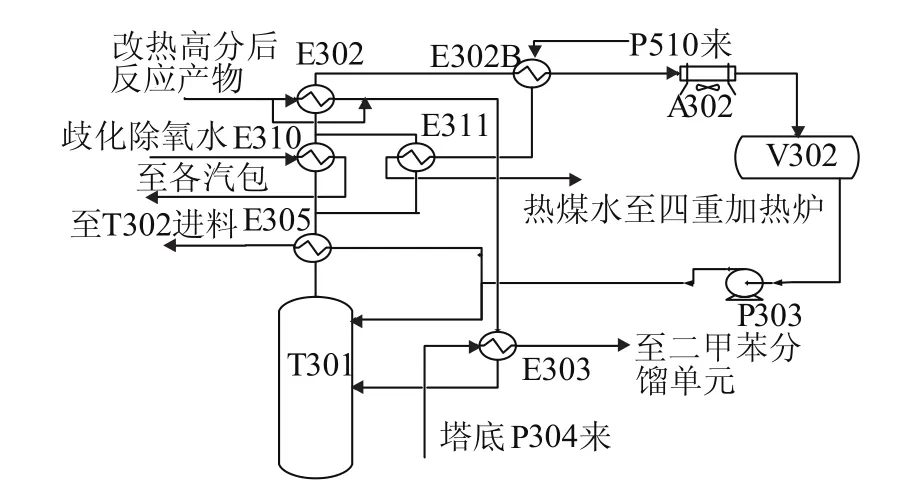

采用热高分后,原有的精馏塔进料换热平衡格局被打乱,热高分改造项目实施时也相应地对该精馏塔的换热网络进行了重新布局。热高分分离出的大量较高温度的液相直接与冷高分的分离液混合,提高进入原换热系统的反应产物温度,反应产物加热到所需进塔温度用能减少,为更好地利用脱庚烷塔T301塔顶的余热资源,新增了脱庚烷塔热媒水换热流程。在T301塔顶循环塔进料/脱庚烷塔顶换热器E305后新增热媒水换热器E311,和原脱庚烷塔顶/除氧水换热器E310并联使用,采用温控调节阀进行流量控制,在脱庚烷塔进料/塔顶换热器E302后新增塔顶油/热媒水换热器E302B,热媒水依次经新增的板式换热器E302B及E311,将塔顶油气余热取出后输送至Ⅳ号重整装置作为预热加热炉空气使用,具体流程见图2。

图2 液相低温余热利用流程

标定结果:脱庚烷塔顶多余低温热通过E302B,E311除氧水取热后,除氧水温度由90℃提高至150℃,该股除氧水进重整装置空气预热器,空气温度由20℃提高至110℃,每小时回收低温热15.12 GJ(该项目投用正常后顶部可利用低温热约28.8 GJ),回收T301顶余热资源的同时,在负荷增加10%左右的工况下,可以停运塔顶空冷器1台,每小时可节电37 kWh。

3.3 异构化热高分节能效果评价综合分析

改造后的装置经过标定,每小时实际节约热能约10.8 GJ,节电185 kWh,可看出实际节能情况和设计相比都有一定的差距,究其原因是装置经历此次改造后,生产负荷提高了10%,因此实际节电比设计值略微偏小。实际热能的回收值比设计值要小,主要原因为:①该技措项目刚刚投用,运行工况还在不断摸索中,热媒水至重整加热炉空气预热系统使用量没达到设计值,造成热能回收减少,待后期完全投用该项目;②芳烃联合装置不是以产蒸汽为目的,而是通过调节产蒸汽量来控制塔顶塔压及余热平衡,可见产汽量越大,装置能耗越高,因此芳烃装置需要深挖潜力,使装置自产蒸汽量控制在较低的水平,所以歧化除氧水至E310去各汽包的流量较低,造成热能回收减少。

3.4 经济效益测算

异构化热高分改造的投资费用大约为1 054.96万元;热高分改造后每小时可以节电185 kWh,回收热能10.8 GJ。由此预计芳烃装置每年可节能(按标油计)2 524.23 t,年经济效益约为807.8万元。

4 结语

镇海炼化芳烃异构化热高分工艺改造节能效果明显,净态投资回收期为1.3 a,其成功改造应用的意义不仅仅在经济效益上,更体现在整个芳烃行业的工艺格局中,打破了热高分工艺技术在加氢装置独大的格局,更开创了国内芳烃装置采用热高分技术的先河,为其他新建芳烃装置工艺技术选择及已有装置节能改造提供了宝贵的经验。

[1] 施俊林.炼厂低温热回收与利用的途径[J].宁波节能,2007(5):13-16.

[2] 张善营,伍宝洲.芳烃异构化反应系统采用热高分工艺可行性分析[J].河北化工,2012(3):50-51.

Application of High Pressure Hot Separation Technology in Isomerization of Aromatics

Zhu Feixiong

(SINOPEC Zhenhai Refining and Chemical Company,Ningbo 315207)

The defects of adopting high pressure cold separation process for isomerization reaction system in aromatics united plant and feasibility of adopting high pressure hot separation process were raised,and the implementation effects of isomerization reaction system of aromatics plant in Zhenhai Refining and Chemical Company after transforming the process to high pressure hot separation processwere introduced.Result showed that comparing with high pressure cold separation process,the high pressure hot separation process had remarkable energy-saving effectiveness and yielded good economic benefit.

aromatics,isomerization,high pressure cold separation,high pressure hot separation

1674-1099 (2014)06-0049-03

TE624.47

A

2014-10-22。

祝飞雄,男,1978年出生,2001年毕业于茂名学院石油化工工艺专业,现从事芳烃生产和技术管理工作。