生产线布局规划与物流仿真的集成技术研究

2014-07-18范秀敏杜吉旺何其昌

聂 斌,范秀敏,杜吉旺,何其昌

(上海交通大学 机械与动力工程学院CIM研究所,上海 200240)

生产线布局规划与物流仿真的集成技术研究

聂 斌,范秀敏,杜吉旺,何其昌

(上海交通大学 机械与动力工程学院CIM研究所,上海 200240)

在分析了CAD系统、生产信息和生产线仿真建模系统之间存在信息“孤岛”,不能高效地进行生产线模型仿真的问题后,提出了快速构建车间生产线仿真模型的方法并开发了相应的原型系统。通过定义车间生产线模型的层次化表达结构,在CAD系统中规划二维生产线布局及物流模型,同时生成资源信息描述文件,并结合工艺规程和零部件信息作为输入,快速建立三维生产线仿真模型并能对仿真方案进行评估。应用该方法,提高了企业进行生产线布局及物流规划和建模仿真的效率。

生产线;布局;物流;仿真;自动建模

0 引言

现代生产系统是复杂的离散制造系统,具有动态性和复杂性等特点。利用计算机辅助设计,通过企业的CAD/CAPP/CAM/PDM/ERP的信息数据接口提取和分析数据,采用合理的调度策略,进行车间生产线的设施规划布局与物流仿真,获得生产设备的利用率、产品的生产与等待时间以及生产线效率等生产线的性能参数,对瓶颈设备和生产线能力进行评估,为生产线规划布局及生产调度计划制定提供可靠的科学依据[1]。一般采用通用的CAD系统,按照一定的拓扑关系规划布局车间生产线的加工设备、运输工具、工人等资源模型,形成二维车间生产线布局图,并以此车间布局图为基准,在生产系统建模仿真工具中实现仿真模型的构建。根据不同布局及物流规划方案下的生产线系统仿真结果,进行参数优化,逐步获得最优的生产线设计方案[2-5]。

在企业的实际应用中,主要使用AutoCAD软件进行二维车间设施布局规划,绘制二维车间生产线布局图,然后根据布局图中各资源模型的位置分布状态,在制造系统仿真建模软件中创建三维生产线布局模型,并规划物流路径,实现生产系统的仿真运行。比较广泛应用的商业化制造系统仿真建模软件有Quest,Arena,Witness等[6]。国内外也有很多针对生产线布局规划和仿真建模的研究,但是相对比较孤立,缺乏贯通生产线布局规划到物流仿真全局的系统集成。

目前CAD系统中的生产线布局规划、生产信息以及仿真建模系统三者之间存在着信息“孤岛”问题,各系统间的接口不够完善,不能有效集成共享数据,给快速车间生产线的仿真建模带来了一定的困难。针对以上问题,提出描述车间生产线布局模型的层次化表达结构,采用面向对象的方法构建生产线的模型库,在CAD系统中进行生产线平面布局和物流规划,获得以工艺、零部件和资源(Process/Product/Resource,PPR)结构形式组织的生产线PPR信息;再将该信息映射为仿真环境下生成资源模型、定义层次结构关系和交互行为的指令,实现生产线的物流仿真模型的自动化创建。通过该方法可以快捷高效地完成从生产线的布局和物流规划到仿真运行的完整建模流程,且能有效支持布局方案的快速评估。

1 快速生产线规划方法

图3 生产线模型的层次化表达结构

快速生产线布局及物流规划仿真系统的结构如图1所示。基于生产线的资源对象库,在CAD系统中对设施模型进行管理及加载;以满足生产计划、工艺规程需求为目标,利用加载的设施模型进行生产线的布局及物流路径的规划,得到二维生产线规划图的设施资源模型信息;再集成工艺规程和零部件信息,形成不同的生产线仿真方案;根据仿真方案信息生成仿真建模指令,自动化创建生产线仿真模型,以进一步对仿真方案评估和优化。

图1 快速生产线规划系统总体图

1.1 布局模型的层次化表达结构

按照对象的功能和派生关系,来组织生产系统下的对象,如图2所示。生产系统中最基本的结构单元是工作站,工作站有加工型、装配型、检测型等等,尽管不同工作站的功能差异较大,但从构成对象来看,都可以分为资源对象和信息/控制对象两大类[7]。资源类对象包括零件、设备和操作人员。信息/控制对象类,即工艺规程和物流路径信息,可指导、控制资源类对象来执行具体的生产动作。

图2 生产系统对象的结构

车间生产线模型是个集成化的信息模型,包括与制造有关的活动和过程,不仅要考虑设施资源的几何特征信息、空间位置信息和管理属性信息,还要考虑到制造过程的工艺信息。利用面向对象的思想抽象出车间生产线模型[8]。根据生产系统下对象所包含的信息抽象程度,可以将其描述成四层结构,包括生产线层、对象类层、对象层和属性层。图3为生产线布局模型的层次化表达结构图。

(1)生产线层:描述车间中具体的生产线,包括名称、位置。

(2)对象类层:按照生产线系统中不同对象的功能作用,将其划分为设施资源对象类、物流控制资源对象类和工艺对象类,依据类别确定对象的建模指令集和流程。其中设施资源对象类包括机器类、AGV类、传送带类、缓冲站类、操作者类、工具类、和附件类;物流控制资源对象类包括控制器类、运输路径类和决策类[9]。

(3)对象层:以车间生产线的资源为基本组成单位。描述生产线各对象类下的具体的组成对象,包括设施资源、物流控制资源、工艺等对象。

(4)属性层:对具体的对象添加属性描述。设施资源对象的属性包括名称、类别、几何模型、位置和逻辑连接对象;工艺对象属性包括名称、工艺参数和工艺逻辑。

1.2 布局及物流模型的信息存储结构

生产线布局及物流规划模型包含的信息可以通过工艺、零部件和资源的数据结构形式来存储。

(1)工艺信息:生产线系统中每个工作站都有特定的任务,通过在工作站内的各个设备上完成不同工艺来实现。定义工艺名称、输入零部件、输出零部件、工艺时间、工人、设备等参数来描述工艺特征,以及工件的工艺处理路径。

(2)零部件信息:工艺针对的对象是生产线中流动的零部件。每道工艺的始端和末端都分别是零部件的输入和输出。定义零部件的标识和几何模型来描述零部件特征。

(3)资源信息:生产线系统是由各类功能的加工设备、检测设备、运输设备、缓冲站和工人等设施实体,以及决策点、运输路径等物流控制实体构成的一个有机系统,这些实体统称为资源。通过资源标识名称、类属、空间位置、几何模型和连接对象等信息来描述资源特征,以及资源间的布局关系。

1.3 二维生产线规划

生产线布局及物流规划模型中的实体对象包括零部件资源对象,设施资源对象和生产物流控制对象三类。在CAD系统中,针对设施资源对象和物流控制资源对象进行规划。资源对象由其管理属性、几何属性、和逻辑连接属性来描述。

(1)管理属性:定义具备唯一性的ID,标识生产线布局中具体的资源对象,以及其在层次结构模型中的所属类特征。

(2)几何模型:设施资源类、物流控制类对象的二维几何模型表示,并附加属性对资源对象进行特征描述。

(3)逻辑连接:生产线中资源对象并不是孤立存在的。根据具体的工艺规程、生产计划,定义生产线系统中的资源对象间的逻辑关系,形成拓扑连接网络,描述零部件在整个生产线系统中的流动路径。

资源对象的模型图块作为信息存储基本单元,根据CAD系统中进行布局及物流规划的操作,与图形数据库交互导入、提取图形信息,以描述资源对象的特征。各类资源对象模型的图块信息集合构成了二维生产线布局及物流规划图信息。在图形数据库中遍历图块模型的数据记录,提取资源对象的空间位置,几何特征及管理属性信息,通过人机交互获得导出路径,写入资源信息描述文件。

1.4 三维生产线建模仿真

为实现与仿真环境下生产线模型的信息集成,还需要工艺和零部件信息,形成完整的PPR信息描述文件。通过特定的信息映射流程将PPR信息转换成仿真批控制指令集,通过消息传递机制,建立对应各种资源对象的三维几何形状,定义静态参数和动态交互行为,实现生产线的仿真运行[10]。

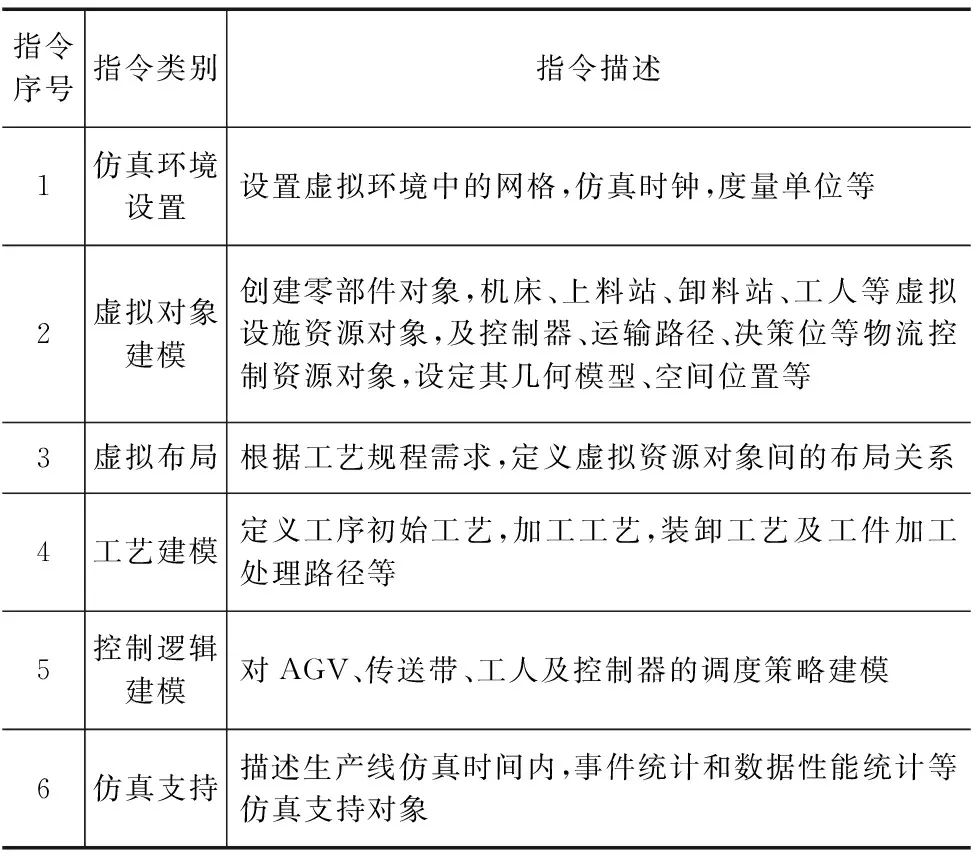

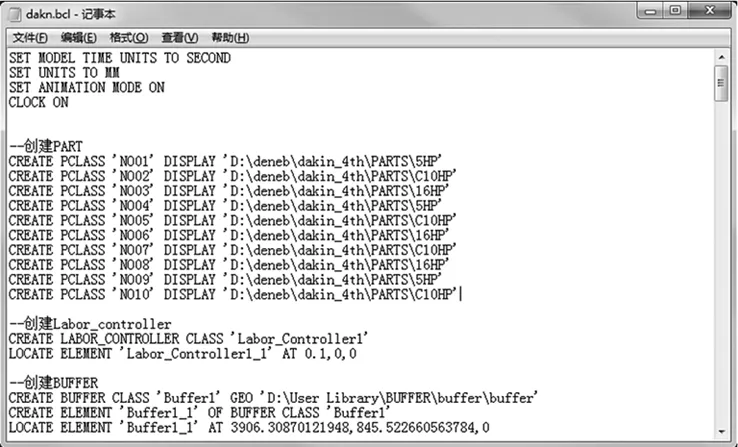

完整的批控制指令集可归纳为五类,即:①仿真环境设置;②虚拟对象建模;③虚拟布局;④工艺建模;⑤控制逻辑建模;⑥仿真支持,见表1所示。仿真批控制指令集按照①~⑥的序列向对象发出控制消息。

零部件数据的变动,生产线布局、工艺规程的调整,相应的PPR信息也会发生更改,这就对应于不同的仿真方案。通过以上映射机制可以将现实中不同设计方案的生产线系统通过虚拟物理建模和逻辑建模的方式映射到虚拟环境下对应的生产线仿真模型,从而对不同的仿真方案进行评估[11]。

表1 仿真批控制指令集

2 系统的开发与应用

2.1 原型系统的开发

该快速布局规划仿真原型子系统包括四个模块,即模型管理模块、生产线布局及物流设计模块、仿真方案管理模块和仿真模型自动化创建模块,模块间信息流向如图4所示。以AutoCAD图形数据库和EXCEL软件为后台数据库,Delmia/Quest软件为虚拟环境。

(1)模型管理模块

实现对生产线布局及物流规划所需资源的管理,包括:资源库创建,模型转换,模型记录增加、删除、图形数据加载等功能,加载的资源模型在生产线布局及物流规划中被调用。

(2)生产线布局及物流设计模块

实现生产线布局及物流的合理规划。在对AutoCAD软件二次开发后的环境中,根据实际需要,通过布局及物流规划工具选取相应的资源模型进行放置,设计物流路径,同时在AutoCAD模型空间的图形数据库中读写图块记录,并根据规划的操作建立属性来描述特征,输出生产线资源布局及物流信息。

(3)仿真方案管理模块

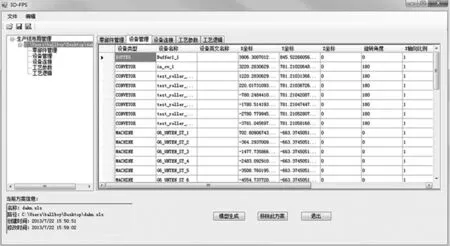

实现将生产线布局及物流、零部件、工艺规程信息映射成仿真批控制指令集。由生成的资源信息,再结合制定的零部件和工艺规程信息,即形成PPR信息描述文件。在C#开发的三维生产线布局及物流规划仿真平台内,通过数据读取接口,读取PPR描述信息,生成Quest支持的BCL仿真控制指令集文件。

(4)仿真模型自动化创建模块

实现虚拟环境下生产线系统的仿真运行。通过Dos下的批处理文件,系统调用Cmd.exe并按照批处理文件中的命令顺序依次执行,运行Delmia/Quest软件,加载BCL仿真控制指令集文件,生成仿真模型。

图4 功能模块信息流图

2.2 应用案例验证

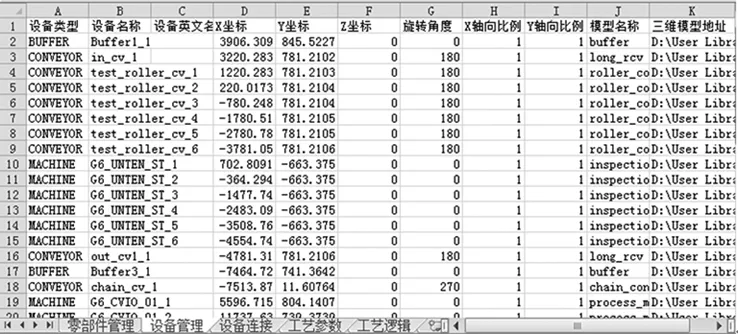

以某公司空调气密性检测生产线的布局及物流规划仿真为例。如图5所示,在对AutoCAD二次开发出的模型管理界面中,加载生产线规划所需的加工/检测设备、缓冲区、传送带、工人等资源模型,利用左侧的布局及物流规划工具条,放置各资源模型并设定空调零部件的物流路径;根据布局图,输出资源布局和物流路径信息,并结合零部件和工艺规程信息,得到PPR信息描述文件;然后以PPR信息为输入,在生产线仿真方案管理平台(见图7)中进行BCL命令映射转换(见图8),最后在Quest环境下生成空调气密性检测生产线的物流仿真模型,如图9。

图5 基于AutoCAD的二维生产线规划工具

图6 PPR信息描述文件格式

图7 生产线仿真方案管理平台

图8 BCL指令集文件格式

图9 QUEST生产线仿真模型效果图

3 结束语

通过分析当前CAD系统、生产信息以及生产线仿真建模系统三者之间存在的信息“孤岛”问题,对车间生产线模型信息进行抽象和总结,提出了车间生产线模型的层次化表达结构,该模型不仅包含生产线设施资源、工艺的静态特征信息,还兼顾到生产物流等动态特征信息。利用商品化CAD软件AutoCAD提供的开发包ObjectARX二次开发工具包开发了二维生产线布局工具;利用Visual Studio C#2005开发了三维生产线布局仿真方案管理平台FPS(Facility Planning System),作为PPR信息到生产线系统仿真模型的接口,较好地实现CAD系统、生产信息以及生产线仿真建模系统的信息集成化,提高了快速构建生产线仿真模型的能力。

[1] 王福吉,贾振元,王林平,等. 生产线的设备规划布局设计与加工仿真的实现[J].组合机床与自动化加工技术,2007(9):96-99.

[2] Gabriel A. Burnett .Automating the development of shipyard manufacturing models[C]. Proceedings of the 40th Conference on Winter Simulation. December 7-10, 2008. Miami, Florida, USA: Winter Simulation Conference ©2008,1761-1767.

[3] 孙连胜,宁汝新,王新永.虚拟制造中生产线可视化设计[J].北京理工大学学报,2002,22(1):32-35.

[4] 牛淑卿,王元强,李世杰,等.基于AutoCAD的三维建模及三维自动布局[J].河北北方学院学报,2005,21(6):79-82.

[5] 周军,刘战强,邓建新,等.生产线虚拟仿真设计研究[J].现代制造工程,2004(12):81-83.

[6] 李晓峰,王晓枫.基于Quest的车间物流建模和仿真[J].物流科技,2011(11):85-89.

[7] 范秀敏,任培恩,卫东,等.基于标准作业时间和仿真的装配线规划[J].工业工程与管理,2001(5):10-13.

[8] 赵宁,宁汝新.生产线物流建模方法研究[J].中国制造业信息化,2004(4):80-82.

[9] 王叔亭,刘继红,郭宇,等.基于面向对象的灌装生产线三维仿真系统[J].系统仿真学报,2001,13(5):640-643.

[10]马健萍,周新建,潘磊.基于Delmia/QUEST的数字化装配线仿真应用[J].华东交通大学学报,2006,23(2):125-128.

[11]王长伟.生产线快速建模与仿真系统关键技术研究[D].南京:南京航空航天大学,2007.

(编辑 李秀敏)

Research of Integration Technology between Layout and Logistics Simulation of Production Line

NIE Bin, FAN Xiu-min, DU Ji-wang, HE Qi-chang

(CIM Institute, School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

After analyzing the problem of information isolation among CAD system, production information and simulation system of production line, which causes inefficiency in establishing and simulating the model of production line, one method of rapidly building simulation model of production line is put forward, and a corresponding prototype system developed. 2d layout and logistics model of production line can be designed through defining the hierarchical structure of production line model, meanwhile forming a resource information worksheet. With this worksheet added into by process and product information as input, 3d production line simulation model can be established quickly to evaluate the simulation plan. The above research enhances the efficiency of planning and simulating the layout and logistics of production line for enterprises.

production line; layout; logistics; simulation; auto-modeling

1001-2265(2014)07-0154-04

10.13462/j.cnki.mmtamt.2014.07.045

2013-10-11;

2013-10-21

聂斌(1990—),男,安徽阜阳人,上海交通大学硕士研究生,研究方向为制造系统建模与仿真,(E-mail)ballboy9005@163.com。

TH166;TG65

A