一种板体深孔精密加工方法

2014-07-18陈洪海吴庆堂聂凤鸣胡宝共

陈洪海,吴庆堂,聂凤鸣,胡宝共,康 战

(长春设备工艺研究所,长春 130012)

一种板体深孔精密加工方法

陈洪海,吴庆堂,聂凤鸣,胡宝共,康 战

(长春设备工艺研究所,长春 130012)

板体深孔加工机床是针对板体深孔加工而研制的一种高效、高精度加工设备。板体深孔加工机床采用交流伺服控制系统,通过伺服电机、直线导轨、滚珠丝杠有效地控制工件轴的进给速度,确保进给速度稳定;矩形导轨精确控制小溜板的进给位置,保证板体双孔平行度和加工刚度;主轴箱由交流变频电机通过多楔带及多楔带轮驱动,无级变速,低速性能稳定;提高了板体加工的精度和表面粗糙度。机床控制面板采用触摸屏工控机,实现手动、单步运行、全自动等功能,操作简单、实用,提高了板体加工的自动化程度和效率。

深孔加工;滚珠丝杠;直线导轨

0 引言

深孔加工技术在国防工业、石油采掘、航空航天、机床、汽车等行业获得相当广泛的应用,且由于其高效、高精度等优越性,深孔加工技术也在某些零件的浅孔加工中得到应用。近年来,深孔加工技术的发展很快,我国机械制造加工业对深孔加工技术的研究也取得了长足的进步,如将深孔钻削与低频振动切削结合起来形成的深孔振动钻削技术;喷吸钻系统、单管内排屑喷吸钻(SED)系统、枪钻系统、BTA钻削系统、深孔套料钻削系统等也都有相应的研究和创新[1]。

深孔加工难度高,加工工作量大,已成为机械加工的关键性工序,随着技术的发展,产品更新换代的迅速,新型高强度、高难度、难加工零件的不断出现,对深孔加工的质量、加工效率和刀具等都提出了更高的要求;由于深孔钻床的特殊性,其价格比较昂贵对于非专业化深孔加工的厂家,成本过高,再加之每年需求量较大,加工任务重,因此在保证零件深孔加工精度的前提下降低加工成本、提高加工效率,设备制造周期短以及一床多用(深孔钻削、车削,深孔镗削和深孔珩磨)满足企业的需求。生产要求板体内孔的尺寸公差达到±0.1mm,两孔相对于中心的位置尺寸公差±0.1mm,表面粗糙度达到Ra0.8,每件生产用时10min。

1 设计总体

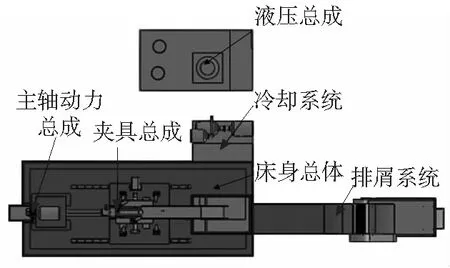

板体深孔加工机床针对板体的深孔加工需求设计开发的深孔加工机床,机床由机械系统、冷却排屑系统、液压系统、电气系统组成,机床总体结构简图如图1所示。

图1 机床总体结构简图

2 机械系统

机械系统由主轴动力总成部分、刀杆总成、夹具部件等组成。

2.1 主轴动力总成与刀杆总成部分

机床主轴采用推力向心双列深沟球轴承,保证主轴的旋转精度,提高轴向刚度[2]。

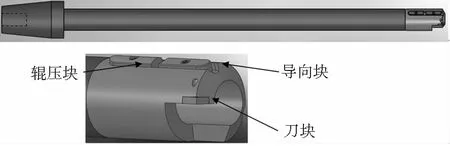

图2 刀杆和刀体

针对工件的结构,采用单管扩孔刀具,刀具由刀杆、刀体、刀块、导向块以及辊压块组成,刀杆尾部是5#锥柄,与主轴配合,前端是带有定位面的梯形螺纹,便于保证刀体快速更换;刀体分为三部分:刀块部位、导向块部位、辊压块部位,由精密数控铣床加工,三者呈一定角度布置,有效地分解切削力,使导向块和辊压块始终与已加工表面贴合,起到良好的导向和辊压作用;刀块采用两面刃切削结构,前刃起主切削作用,切削大量加工余量,侧刃起精切削作用,进行微量和精密切削,保证孔的加工质量;导向块是保证深孔的形状精度;辊压块进一步提高深孔的表面质量[3]。

2.2 夹具部件组成

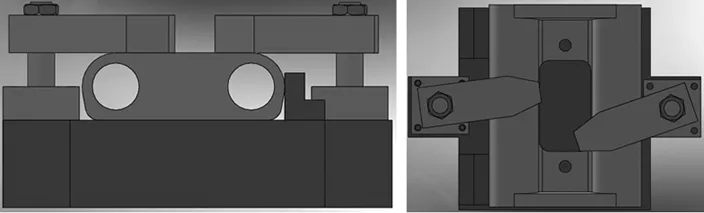

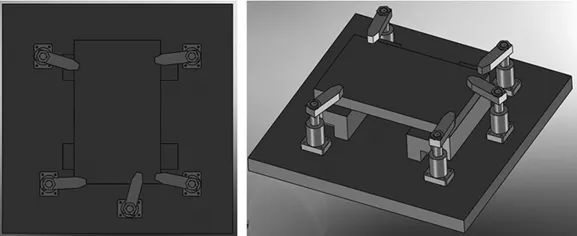

夹具部件由定位和夹紧机构等组成。对板体和小溜板的定位夹紧,①板体双管定位夹紧:主要针对板体加工,板体采用左边和后边定位。在加工中分为两个工位,工件采用一次装夹定位,小溜板采用两次夹紧。工件固定在小溜板上,加工第一个孔时,工件夹紧在溜板上,溜板固定在床身上,加工完第一个孔后,松开小溜板,移动小溜板至第二个位置,加紧溜板及工件,加工第二个孔。夹紧采用转角油缸夹紧,为工件装卸提供更大的空间,方便装夹工件。如图3所示。②小溜板定位夹紧。小溜板定位由交流伺服电机和滚珠丝杠确定,保证直线运动的位置精度,夹紧是于采用矩形导轨和转角油缸实现,采用矩形导轨主要提高小溜板的运动平稳性和固定时的刚度,保证加工工件精度[4]。如图4所示。

图3 板体夹紧

图4 小溜板夹紧

2.3 冷却排屑系统与液压控制系统

冷却排屑系统由电机、液压泵、过滤器、冷却液高/低警告杆、压力表和外排屑装置等部件组成,该冷却系统采用高压大流量的循环冷却系统,其主要目的有以下几方面:从切削点移除切屑;清洁刀具与工件,冷却刀具与工件;减少刀具磨损;提高切削精度。此外,切削液的润滑能力可减少摩擦,延长刀具寿命,减少碎屑在切刀边缘积聚,改善工件表面加工质量。外排屑装置采用磁性排屑器利用永磁材料所产生的强磁场的磁力,将切屑吸附在排屑机的工作磁板上,输送到指定的排屑地点或集屑箱中[5]。

液压泵站是由电机-泵装置、集成块或阀组合、油箱及电气盒等组合而成,液压站可以按主机的要求提供可控制方向、压力及流量的液压油。控制转角液压缸的运动,对工件、小溜板夹紧。

3 电气控制系统

3.1 系统硬件部分设计

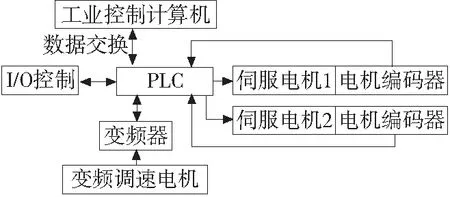

由工业控制计算机和PLC作为主要控制部分。本设备采用两个伺服电机分别控制进给量的大小以及工件定位的功能,完成对工件的进给与定位的精确控制,实现工件的高精度、高效率加工。利用PLC与工控机的串口直接对伺服进行通信,方便的控制加工工件的进给量与定位操作[6]。上位机可实现曲线的实时描绘与存储,并可查询相关参数的数据报表。主轴采用变频调速电机来控制主轴转速。上位机采用触摸屏工控机,利用组态软件编程实现对动作以及进给量实时监控。PLC通过本身输入输出接口数量有限,并加以扩展实现对两个伺服电机实时控制。伺服电机通过伺服器将工作状态实时的上传给PLC,并在工控机上显示,形成闭环控制[7]。控制系统的框图如图5所示。

图5 控制系统总框图

3.2 上位机软件设计

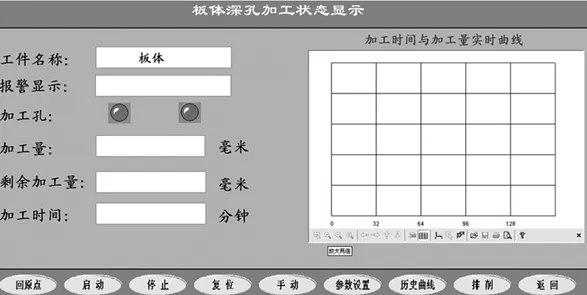

(1)触摸屏桌面上“运行系统”图标,进入状态显示界面。操作界面分布如图6所示。

图6 工控机控制界面分布图

(2)状态显示界面说明:

1)报警:状态显示界面提示报警。如“伺服报警”、“伺服未就绪”、“水冷未开”。

2)显示加工工艺参数:显示进给量、位置等参数。

3)加工时间以及加工量曲线:显示二维曲线并存储历史曲线[8]。

4)停止键:运行状态时,停止运行。

5)复位键:当出现异常报警时,恢复初始状态,取消报警。

6)排屑键:运行排屑电机,排出铁屑。

7)参数设置键:启动前先要进行参数设置,如图7所示。

图7 板体加工参数设置

3.3 工艺参数计算

(1) 钻套设计:

钻套在钻头钻入工件的初始阶段起导向作用,为提高刀具寿命和孔的质量,钻套的直径应与钻头的名义直径相同但要靠近上公差。该设备的钻头的直径为37.85mm,所以钻套的尺寸应在37.859~37.875mm。该设备为扩孔钻床,根据钻头直径为37.85mm,得到导向套的长度不小于37.5mm,所以在此使用的导向套的长度为65mm,满足需要[9]。

(2) 切削参数的选择

① 净功率

板体为38SiMnTi,板体为高合金钢:根据深孔加工手册,可知特定切削力为2750N/mm2,Pc=fn·Vc·ap·kc·1.34·g·fb/240000,其中fn:每转的进给量,Vc:切削速度,Dc:钻头直径,kc:特定切削力,g:安全系数,选取Vc=100m/min,fn=0.30,g=2,fb:实际损耗系数,根据工件的扩孔要求,由直径35mm扩到直径38mm,可得到净功率:

Pc=0.30×100×(38-35)×2750×1.43×2×1.4/240000=4.13kW,该主轴电机功率选用7.5kW,所以满足实际要求[10]。

② 主轴转速:vc:切削速度,Dc:钻头直径,fn:每转进给量,ap:切削深度,kr:切削刃角度。

最大转速:nc=vc·1000/π·Dc=100×1000/3.14×38=838.1rev/min

③ 进给速度:vf=fn·n=0.3×838.1=251.42mm/min

④ 金属去除率:Q=ap·fn·(Vcmax-Vcmin)/2=1.5×0.3×20=0.0225,

⑤ 切向力:Fc=kc·fn·ap=2750×0.3×1.5=1237.5N

⑥ 进给力:Ff=0.65·ap·fn·kc·sinkr=0.65×1.5×0.3×2750×0.26=209.14N

⑦ 扭矩:Mc=Dc·fn·ap·kc·(1.17-ap/Dc)/2000000=0.03kNm

(3)冷却:冷却液的压力3PM,流量150~20l/min。

无额外冷却的最大切削时间:

油:T=14.25V/p

水:T=33.8V/p

单管钻的钻头直径40mm,油箱容积:1m3,实际切削时间占50%,热能合计:11kW;冷却能:2kW;需要冷却的多余热能:11-2=9kW。

当使用水进行冷却时,需要T=33.8V/p=33.8×8/9=30.1h,使箱体上升至50℃。这说明在单班工序中,无需额外的冷却。

(4)进给工艺参数:本品为高合金钢,n:主轴转速 350r/min,fn:每转进给量0.18~0.3mm/rev。

4 实用性与可靠性分析

通过不断分析、研究和试验,对设备和工艺路线进行了改进,取得了很好的效果。从以下两方面分析:

(1)经过实际加工检验,取得较好的测量结果,内孔的尺寸精度达到±0.05mm,两孔相对于中心的位置尺寸公差±0.05mm,表面粗糙度达到Ra0.3~0.5。系统的加工精度和稳定性都达到了预期的设计要求。

(2)笔者开发的板体深孔加工设备增加了减少了人工参与,提供了自动化的程度,大大提高了加工效率,同时也减少了人工成本。以前一件板体加工用时15min,现在只需要5min。

实验表明,该系统设计合理,切实可行。该设备可以应用于石油、化工、电力等工业领域。

[1] 丁加军,盛靖琪.自动机与自动线[M].北京:机械工业出版社,2005.

[2] 全燕鸣.机械制造自动化[M].广州:华南理工大学出版社,2008.

[3] 尚久洁.自动机械设计[M].北京:中国轻工业出版社,2006.

[4] 机械设计手册编委会.机械设计手册[M].北京:机械业出版社,2007.

[5] 袁维义.电机及电气控制[M].北京:化学工业出版社,2006.

[6] 廖常初.可编程序控制器应用技术[M].重庆:重庆大学出版社,2003.

[7] 袭著燕,路长厚,潘伟,等.带有摩擦前馈步长的伺服控制器设计的研究[J].控制与检测,2006(12):55-57.

[8] 王成勇,秦哲,吴世雄.淬硬钢模具的高速铣削加工[J].模具制造,2009(4):74-77.

[9] 方沂,田美丽,陈小润,等.高速加工切削参数优化及实验分析[J].工艺与检测,2008(11):71-74.

[10] 王宗才,何文平,孟奎.淬硬钢高速切削加工技术研究[J].机械设计与制造,2010(7):120-122.

(编辑 李秀敏)

A Plate Body Deep Hole Machining Method

CHEN Hong-hai,WU Qing-tang,NIE Feng-ming,HU Bao-gong,KANG Zhan

(ChangChun Equipment & Technology Research Institute,Changchun 130012,China)

The plate body deep hole processing machine tool is a kind of high efficiency, high precision machining equipment for processing deep hole plate. The plate body deep hole processing machine adopts AC servo control system, through the feed speed servo motor, linear guide, ball screw and effectively control the workpiece axis, to ensure that the feed rate stability; feed position precise control of small rectangular guide rail sliding plate, ensure the plate body double parallelism and processing stiffness; spindle box is composed of AC frequency conversion motor through wedge belt, multi wedge belt wheel drive, stepless speed, stable performance; improve the plate body machining accuracy and surface roughness. The machine control panel with touch screen computer, realize manual, single step operation, automatic functions, simple operation, the utility, improves the plate processing automation and efficiency.

deep hole machining; ball screw;linear guide

1001-2265(2014)07-0142-03

10.13462/j.cnki.mmtamt.2014.07.041

2013-10-28;

2013-12-06

陈洪海(1982—),男,吉林舒兰人,长春设备工艺研究所工程师,硕士,研究方向为自动化技术,(E-mail)houli_1983@sina.com。

TH162;TG65

A