一种面向叶轮的五轴数控高效加工方法*

2014-07-18贺明,张平

贺 明,张 平

(广东工业大学 机电工程学院,广州 510006)

一种面向叶轮的五轴数控高效加工方法*

贺 明,张 平

(广东工业大学 机电工程学院,广州 510006)

针对叶轮加工,论述数控铣削生产的优势,通过建模借助VC6.0平台二次开发UG,应用主曲率和近邻传播聚类的分片算法,将叶轮型面进行划分,分成若干子区域,生成刀具路径,缩短加工行程,结果表明:此方法提高了效率,对叶轮生产发展提供了一定的借鉴。

UG二次开发;叶轮加工;曲面分片;刀具路径

0 引言

叶轮是发动机的核心元件,广泛应用航天航空、船舶航海、矿产机械、国防军工等行业,其材料坚硬、型面复杂扭曲大、叶片较薄间距小、表面精度流线型高等因素,是公认的高难紧迫性加工类零件[1-3]。现阶段加工叶轮的主要问题有:①刀具路径规划机制不完善;②加工效能低,未能实现高速大进给运动;③表面质量精度差,难以达到高尖科技应用要求等。

针对上述问题,本着追求“高效率、高精度、高质量”的加工目标,本文应用UG/OPEN函数和VC6.0平台,基于主曲率和聚类传播的分片算法[4-5],提出一种高效叶轮的轨迹生成方法,丰富叶轮的加工理论和方法,为生产加工提供一定的借鉴。

1 数控加工模块

叶轮叶片生产方式主要有精密铸造、精密锻造、数控铣削、电火花加工、电解加工和兴起的3D打印技术。数控成为叶轮加工的最佳方式,集中表现:

(1)在理论上能完成任何复杂曲面的加工生产;

(2)生产成本低,易实现高速高精加工;

(3)强大的仿真软件,可直观模拟加工过程,方便数据处理;

(4)加工质量稳定,工作环境适宜,易于推广应用等。

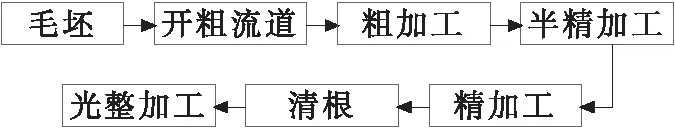

因此,五轴联动数控系统被认为是目前解决叶轮叶片复杂零件加工的唯一手段。借助软件可以实现模拟仿真,生成刀具轨迹,减少成本费用,其仿真模块主要组成如图1。将产生的刀位文件直观的进行验证,以供下位机生成可行加工代码。

图1 仿真模块组成

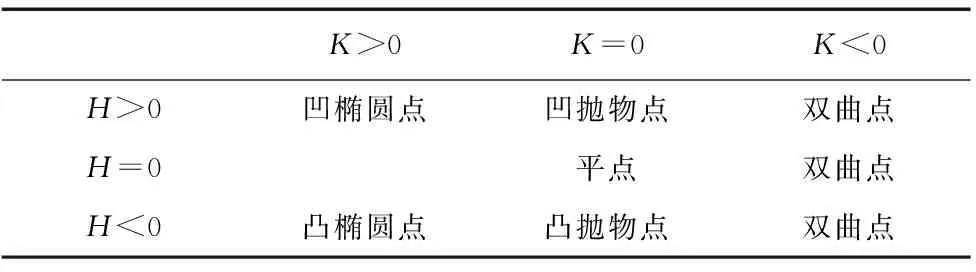

叶轮的加工流程如图2,半精加工和精加工过程中,采用一把刀具,分层加工,这对于曲率较大缓和开阔的表面来说,是一种时间和资源浪费,而在曲率小和变化扭曲的曲面处也易引起过切或少切,影响表面加工质量和生产效率。因此,提出基于主曲率匹配和近邻传播聚类算法的分片加工方法。将叶轮曲面划分为子曲面区域,不同的区域采用不同的刀具,分块生成刀具路径,优化工艺参数,缩短加工路径和时间。

图2 叶轮加工流程

2 建模理论

自由曲面数学描述经过参数曲线曲面、贝塞尔曲线曲面、B样条曲线曲面和NURBS曲线曲面发展,形成了现代曲线曲面建模的统一数学表达式——NURBS理论体系[6]。现有三维软件都使用NURBS理论建立曲面曲线和实体模型。

设光滑曲面S(u,v),其NURBS曲面有理分式为:

分别对u、v方向求偏导数,可得:

令

称式中的E,F,G称为第I类基本量。

根据曲面论,曲面S(u,v)上任意点的单位法矢为

令

上式中L,M,N称为第II类基本量。

设(d)=du:dv为曲面S(u,v)在点c处的主方向,kn是沿主方向上的法曲率,满足线性方程组

方程组有非零解,按照矩阵行列式方程解的关系得出公式计算主曲率

方程组的两个根即为主曲率kmax,kmin。由根与系数的关系推出主曲率:

由欧拉公式,曲面上沿任方向的法曲率为kn(φ)=kmaxcos2φ+kminsin2φ。式中φ为所求任意方向与kmax对应的主方向间的夹角。

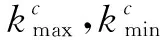

依据主曲率,曲面可划分为抛物面、双曲面和椭圆面,然后计算曲面的高斯曲率和平均曲率的符号,判定曲面上点的类型和凹凸性,将曲面上数据点分类,制得表1。

表1 曲面上点的类型

3 数控加工特性分析

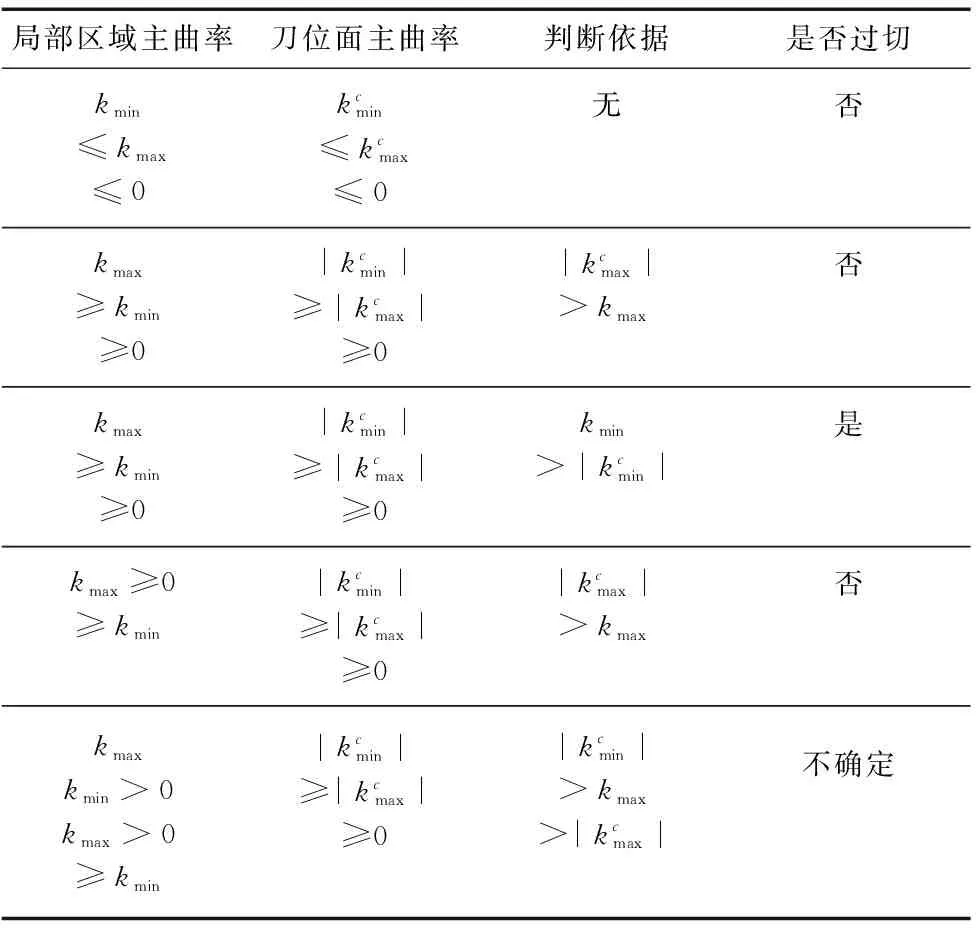

表2 过切和主曲率关系

3 曲面分片

三维软件建立的模型特征,其基础是NURBS理论,用来描述复杂的曲线曲面,表征型面。因此,我们可以在模型中获取自由曲面,将曲面划分子区域的过程,即为曲面分片。

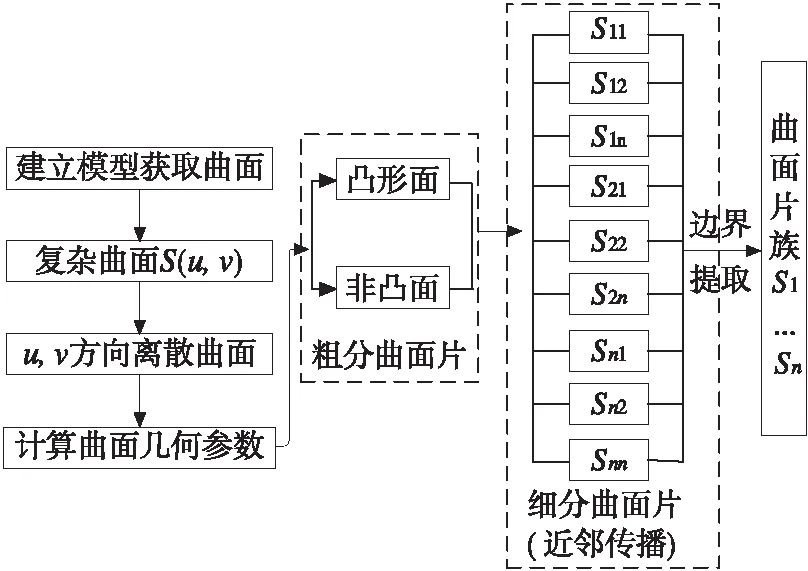

近邻传播算法根据样本点之间传递的吸引度和归属度两类消息自动识别高质量的聚类中心及个数。S(i,j)为点i和点j的相似度,表示数据点i在多大程度上适合作为数据点j的类代表,S(i,j)由输入的偏向参数P(k)设置(P(k)<0)。A(i,j)表示点i对j的归属度,反映点i是否选择点j作为其聚类中心。再根据曲面的主曲率,对整个曲面(型面)分片,得到加工子区域[10]。其大致过程如图3。

图3 分片过程示意图

4 实验验证

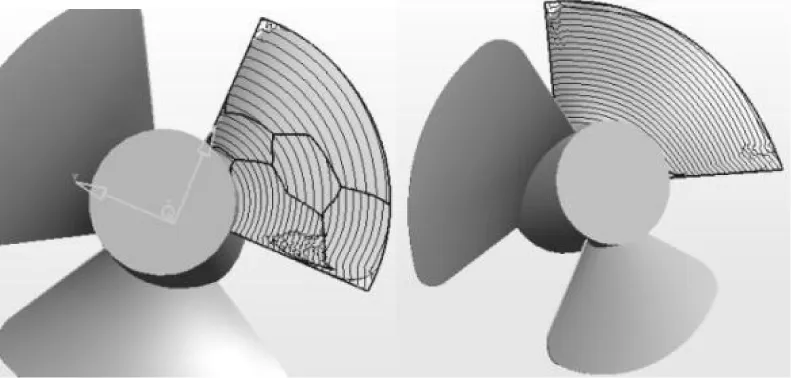

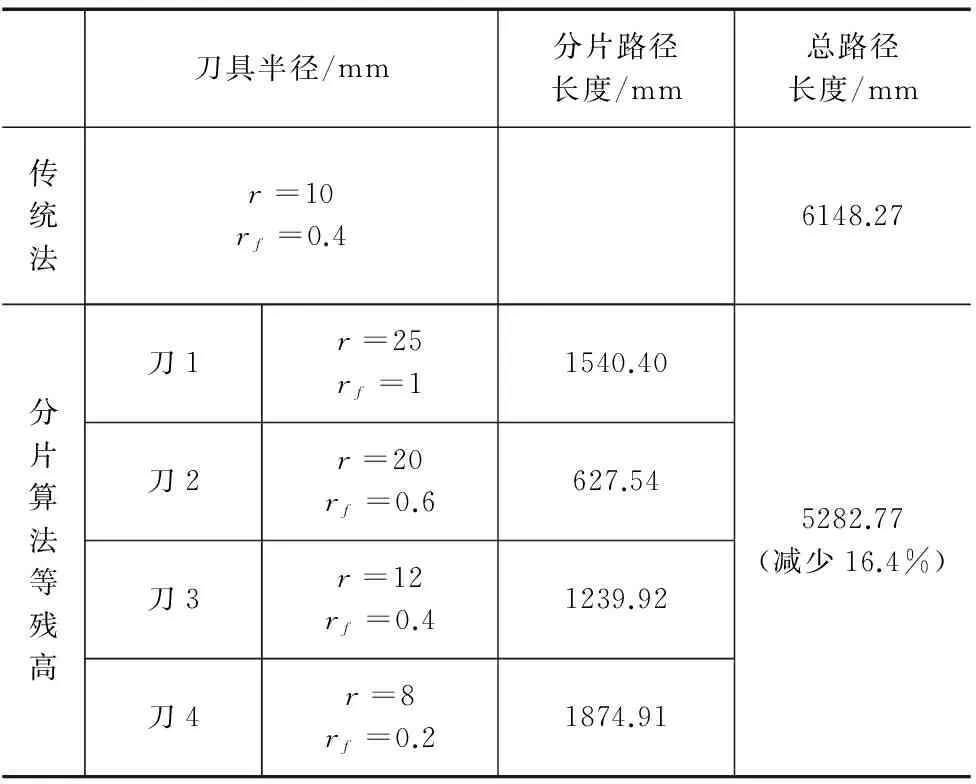

数据收集。应用SiemensPLMSoftware公司出品的产品工程解决方案UnigraphicsNX软件,为用户的产品设计及加工过程提供了数字化造型和验证手段。基于叶轮的特征参数,通过螺旋线、扫掠、叶片加厚、倒圆倒角和阵列等特征,得到叶轮叶片数据模型如图4。然后利用曲率和近邻传播算法进行曲面分片,可得效果如图5。创建4把刀具,按照子区域最小曲率选择刀具,选用等残高法的方法来建立刀轨,可得数据见图6。图7为传统数控的路径规划方法得到的数据,经过数据统计,得出表3,对于分片算法加工叶轮,刀具路径长度减少了16.4%,可见,满足精度要求的情况下,所提出的分片算法能获得较短的路径长度,能有效提高效率。

图4 叶轮模型 图5 叶轮分片效果

图6 分片刀具路径 图7 传统刀具路径表3 参数对比

刀具半径/mm分片路径长度/mm总路径长度/mm传统法r=10rf=0.46148.27分片算法等残高刀1r=25rf=11540.40刀2r=20rf=0.6627.54刀3r=12rf=0.41239.92刀4r=8rf=0.21874.915282.77(减少16.4%)

5 结论

面向叶轮加工,提出基于曲率匹配和近邻传播的分片算法,实现分块换刀加工策略,将叶轮型面划分子区域,规划刀具路径,在同等的条件下,能减少刀具路径的总长度,提高生产效率。实验结果和数据说明,分片算法应用叶轮生产方案可行,具备经济价值。

[1] 重大技术装备制造业发展研究[A].2007-2008中国生产力发展研究报告[C].:2009:94.

[2] 斑雯.闭式叶轮数控加工刀具路径规划[D].大连:大连理工大学,2008.

[3] 曹利新,马晓嘉.五坐标加工整体叶轮粗加工刀位规划[J].大连理工大学学学报,2008,48(1): 68-73.

[4] 刘飞鹏,周世伟.环形刀五轴数控自由曲面分片光顺轨迹规划研究[J].机电工程技术,2011,39(8):106-109.

[5] 杨长辉,鲁红梅.复杂自由曲面 NC 加工自适应刀具轨迹规划[J]. 机床与液压,2011,39(19):48-50.

[6] FREYBJ,DUECK D. Clustering by Passing Messages Be-tween Data Points[J].Science,2007,315(5814):972-976.

[7] 顾玉娜.整体叶轮的曲面造型及五轴数控加工[D].武汉:华中科技大学,2007.

[8] 曾志迎. 复杂曲面的五坐标数控加工关键技术研究[D].太原:太原科技大学,2012.

[9] 章永年. 五轴数控加工中无碰刀具轨迹生成算法的研究[D].南京:南京航空航天大学,2012.

[10]董佳琦. 基于曲面分片的五轴刀具轨迹规划研究[D].广州:广东工业大学,2013.

(编辑 李秀敏)

A High Efficiency Method for ImpellerMachining by Five-axis CNC

HE Ming,ZHANG Ping

(Faculty of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

Studying on impeller machining,this paper expounds the advantage of numerical control milling production, by building models in UG and using VC6.0 platform for UG customization, applies an algorithm based on main curvature and affinity propagation (AP) clustering to Surface subdivision.First, dividing the impeller type surface into several sub areas, then to generate tool path, the method will make the path shorter and a higher efficiency, The results show that: this method improves the efficiency and provides a certain reference in impeller.

UG customization;impeller machining;surface subdivision;tool path planning

1001-2265(2014)07-0139-03

10.13462/j.cnki.mmtamt.2014.07.040

2013-11-01;

2013-12-05

广东省科技重大科技计划项目 (2009B010900041)

贺明(1988—),男,广东工业大学硕士研究生,研究方向为数控技术,(E -mail)bilgate@ 163. com。

TH166;TG659

A