基于840Dsl的汽车后桥端面铣削机床控制系统设计与实现

2014-07-18吴冬春崔海斌孙启林马俊庆

吴冬春,崔海斌,孙启林,马俊庆

(1.盐城工学院 电气工程学院 ,江苏 盐城 224051;2.江苏高精机电装备有限公司,江苏 盐城 224053;3.大连机床集团有限责任公司,辽宁 大连 116000)

基于840Dsl的汽车后桥端面铣削机床控制系统设计与实现

吴冬春1,崔海斌2,孙启林2,马俊庆3

(1.盐城工学院 电气工程学院 ,江苏 盐城 224051;2.江苏高精机电装备有限公司,江苏 盐城 224053;3.大连机床集团有限责任公司,辽宁 大连 116000)

目前,汽车生产行业中汽车后桥端面铣削加工大都采用固定位置加工,这种方式存在对工件焊接工艺要求高,对焊接工件自适应能力低,加工合格率低等问题。该系统采用西门子840Dsl双通道数控系统,利用直线测量探头测量计算工件的铣削位置调整补偿参数,构建的系统自适应能力和加工合格率都得到了较大提高。在系统中嵌入HMI专用二次界面,结合加工程序的参数化编程,简化机床的功能操作和维护。文章通过结合现行开发的基于840Dsl双通道控制的汽车后桥端面铣加工组合机床系统,主要介绍带有测量探头的工件测量计算模型以及整个系统的软件控制实现的相关技术。

汽车后桥;840Dsl;调整补偿;HMI二次界面

0 引言

目前,国内汽车后桥两侧端面铣削加工大部分采用位置固定式加工方式,这种加工方式下,铣削刀具位置是固定不变的,而待加工工件都是焊接生产[1],这就决定了待加工工件本身尺寸都是存在较大的离散性,采用这种位置固定式的加工方式,虽然保证了工件整体尺寸的精度,但是不能保证工件端部厚度尺寸的合格率,使得机床对不同尺寸工件自适应能力低,端部厚度尺寸加工合格率低。

针对实际生产中后桥两侧端面铣削加工采用固定位置工作方式中存在的端部法兰盘厚度加工合格率低,对工件尺寸离散性自适应能力低的缺陷,我们提出在铣削刀具侧增加直线测量探头,用以检测待加工工件的原始尺寸,反馈给控制器,由控制算法计算出当前待加工工件理论铣削深度,按照工艺要求计算出实际铣削加工的位置,实现工件的测量反馈加工,极大地提高了机床对焊机工件的自适应能力以及工件端部法兰盘厚度加工的合格率。

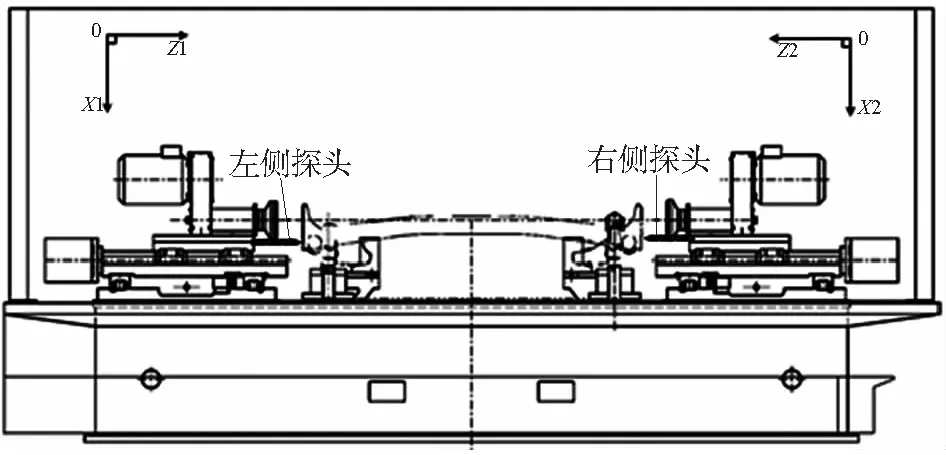

1 工件的安装和定位

新型汽车后桥卧式双面数控铣专用机床,机床整体防护安装在整体铸造的床身上,左右两个下滑台安装在整体铸造床身上,夹具垫块安装在整体铸造床身上,机床中间固定安装一套液压夹具,卧式装夹一个后桥工件,采用液压夹紧和气动夹紧,机床两侧铣平面为专用铣刀盘,左右各布置两个个数控移动工作台,自动直线测量探头安装在主轴内侧,测量时由气动推杆退出测头进行测量,测量完毕测头缩回。本专用机床外形美观、结构紧凑、自动化程度高、加工效率高。机床的结构设计如图1所示。

图1 汽车后桥端面铣削专用机床结构

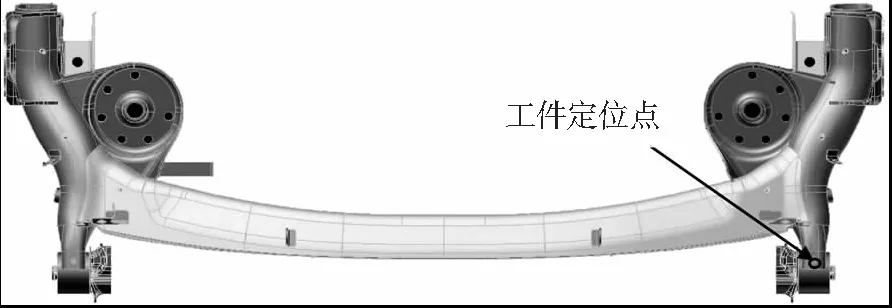

加工工件的结构如图2所示,工件的尺寸是基于工件的定位点测量得到的数据。

图2 工件结构示意图

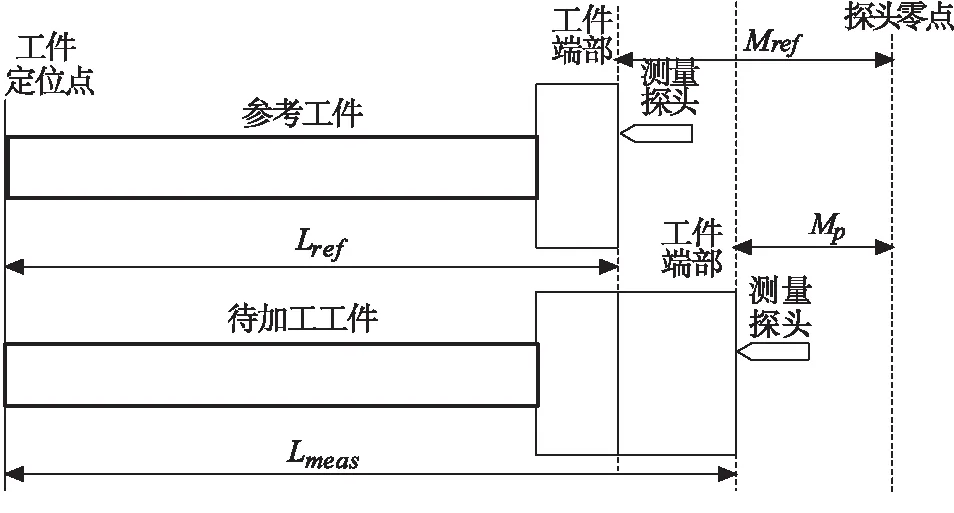

将一个已加工后的合格工件做三维坐标检测,得到该工件的尺寸数据。并且将此工件作为参考工件,对机床测量探头测量数据做转换标定,建立测量探头数据和三坐标测量的转换关系,实现测头数据转换为以工件定位点为基准测得的工件尺寸数据。工件测量示意图如图3所示,可得测量探头的测量数据转换为工件尺寸的计算公式(1)。

Lmeas=Lref+(Mref-Mp)

(1)

其中:

Lmeas—表示数据转换得到的待加工工件的定位点到端面的尺寸;

Lref—表示参考工件的在三维坐标下测得的定位点到端面的尺寸;

Mref—表示测量探头在测量点处测得的参考工件端面的实测数据;

Mp—表示测量探头在测量点处测得的待加工工件端面的实测数据。

图3 工件尺寸计算示意图

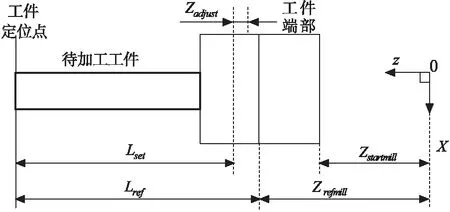

图4所示为参考工件在进给Z轴坐标上的绝对机床坐标位置示意图。工件端面在进给Z轴上的绝对机床坐标位置也随着待加工工件尺寸变化,其计算公式(2)如下所示

Zstartmill=Zrefmill-(Mref-Mref′)-(Mref′-Mp)

=Zrefmill-(Mref-Mp)

(2)

其中:

Zstartmill—表示待加工工件的端面在进给Z轴坐标上的绝对机床坐标位置;

Zrefmill—表示参考工件的端面在进给Z轴坐标上的绝对机床坐标位置;

Mref—表示测量探头在测量点处测得的参考工件端面的实测数据;

Mref′—表示测量探头在测量点处测得的参考工件没有铣加工前的端面的实测数据;

Mp—表示测量探头在测量点处测得的待加工工件端面的实测数据;

由此可以得到待加工工件端部理论铣削深度计算公式(3)如下所示:

ΔLmill=Lmeas-Lset=Lref+(Mref-Mp)-Lset

=(Lref-Lset)+(Mref-Mp)

(3)

其中:

ΔLmill—表示待加工工件端部理论计算得到的铣削深度;

Lset—表示标准合格工件在三维坐标下测得的定位点到端面的尺寸;

图4 参考工件加工坐标位置示意图

待加工工件是由不同部件焊接联合而成,焊接工艺决定了工件尺寸存在离散性,即工件两端焊接的部件在测量时,计算得到的理论铣削深度ΔLmill存在一个范围。当该值超出合理范围,判别待加工工件焊接不合格,对于判定焊接合格的待加工工件,需要考虑理论铣削深度ΔLmill较大时,端部强度减弱,而ΔLmill较小时,工件端部存在不能完全加工到位。综合考虑以上因素,在加工中设定一个微小加工调整量Zadj,其是由工件尺寸精度和强度因素影响决定。

待加工工件在进给Z轴坐标上的最终加工时的绝对机床坐标位置计算公式(4)如下所示:

Zmillpos=Zstartmill+ΔLmill+Zadj

=Zrefmill-(Mref-Mp)+(Lref-Lset)+(Mref-Mp)+Zadj

=Zrefmill+(Lref-Lset)+Zadj

(4)

其中:

Zmillpos—表示待加工工件在进给Z轴坐标上的最终加工时的绝对机床坐标位置;

ΔLmill—表示待加工工件端部铣削深度理论计算值;

Zadj—表示综合考虑加工尺寸精度和端面强度以及工件端部焊接角度因素得到的数据;

从上述得出的待加工工件在进给Z轴坐标上的最终加工时的绝对机床坐标位置公式(4)中可以得知,对于参考工件,其Zrefmill和Lref是确定值,而Lset也是确定值,因此待加工工件的加工位置是一个固定位置加上一个Zadj调整量补偿值。

2 机床控制系统组成

整个机床控制系统采用西门子840Dsl[2]数控系统,其以NCU数控单元作为整个系统的控制核心。系统配置独立的智能可回馈电SLM电源模块,主轴功率驱动模块,双轴进给功率驱动模块,人机界面用PCU单元和MCP操作面板,分布式远程IO模块,直线测量模块以及气阀集中控制模块。整个控制系统由3层网络DriveCLiQ[3],Ethernet和Profibus-DP连接构成,其结构示意如图5所示。系统的逻辑控制功能,诸如液压系统控制、气动系统控制、排屑等辅助设备由系统内部的PLC-317-2DP[4]可编程逻辑控制器实现。

机床的加工要求左右两侧加工互不干扰,可以独立也可以协同加工,因此数控系统必须配置双通道控制功能,每个通道控制机床一侧的进给轴以及主轴运动。

图5 机床控制系统网络结构图

3 控制系统软件设计

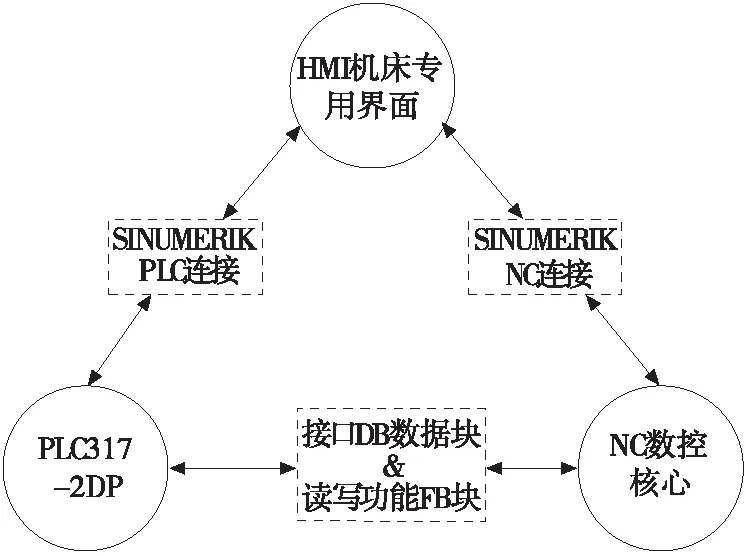

整个控制系统的软件设计按照系统结构可分为三部分:HMI二次人机界面设计、S7-300PLC的逻辑程序设计、NC加工程序设计。三部分程序通过840Dsl数控系统内部CP通信处理单元实现相互之间数据交换,完成三部分软件协同对整个控制系统的动作控制。

图6 系统数据连接示意图

3.1 HMI二次人机界面设计[5-6]

HMI二次人机界面是面向机床实际操作人员的,在数控系统中开发的机床操作专用界面,因此HMI专用人机界面显得尤为重要。在人机界面中配置Wincc Flexible与SINUMERRIK PLC以及SINUMERRIK NC连接,实现HMI与NC系统变量和PLC变量数据连接。在加工程序中采用GUD变量参数化编程,在HMI人机界面中设置GUD变量参数,需要建立userdatabase.ddb用户变量数据库文件,建立Wincc Flexible和系统GUD数据变量之间的数据连接。系统数据连接如图6所示。

3.2 PLC逻辑程序设计

PLC程序是基于西门子的软件开发环境Step7设计完成的。机床的系统设计中,直线测量模块测量数据通过Profibus-DP网络传送给PLC,PLC按照工件的计算模型实时得出各个测量点测量尺寸,并将该计算得到的测量尺寸通过SINUMERIK PLC连接将数据传送给HMI专用人机界面显示给操作人员当前的工件状况。同时还需要将该测量尺寸数据发送给NC系统中的GUD全局用户变量,用于NC中加工算法使用计算出调整补偿量。而PLC与NC数控系统之间的GUD数据传送[7-9]必须通过专用通讯功能函数FB5和FB3来实现的,其代码实现如下:

CALL"GETGUD","FB5_Read_GUD_L11"

Req:=#read_start//功能块使能信号,上升沿有效

Addr:=#String_Value_L11//读取的GUD变量字符串名称

Area:=B#16#0//读取的GUD变量所在区域

Unit:=B#16#1//读取的GUD变量所在单元

CnvtToken:=TRUE//是否将GUD地址转换为10字节的NC地址

VarToken:="PLC_WR_GUD".Value_Ptr_L11_FB5//存放该GUD变量所在NC中地址

Error:=#Error_Value_L11_FB5//存放读GUD过程的错误标志

Done:=#Done_Value_L11_FB5//存放读GUD过程的完成标志

State:=#FB5_Error_Code//存放读GUD过程的状态标志

RD:=#Measr_L11//存放读取的GUD变量数据

CALL"PUT","DB_FB3_Write_GUD_L"

Req:=#write_start//功能块使能信号,上升沿有效

NumVar:=7

Addr1:="PLC_WR_GUD".Value_Ptr_L11_FB5//要写的GUD变量地址

Error:=#Error_Value_1_FB3//存放写GUD过程的错误标志

Done:=#Done_Value_1_FB3//存放写GUD过程完成标志

State:=#FB3_Error_Code//存放写GUD过程状态标志

SD1:="DB_MeasureData".NC_use_11_L_Real//要写的GUD变量的数值

测量数据是整个控制系统的重要的数据,对于在读写GUD变量时出现Error错误标志,程序设计中不可忽略,必须通过PLC和NC之间的数据接口,禁止NC的继续执行,并发出用户报警信息。对于在Profibus-DP总线通讯中出现故障时[10],必须处理通讯故障模块OB82,OB86,OB122,保证即使网络中出现故障,PLC仍然处于运行状态,避免PLC进入stop状态。

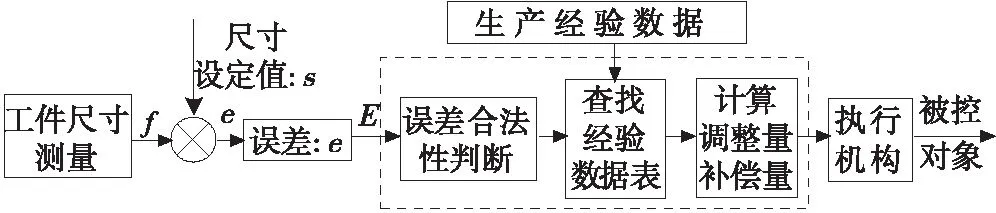

3.3 NC加工程序设计

汽车后桥端面铣专用机床在加工过程中,通过直线测量模块检测待加工工件的实际尺寸数据,计算与设定尺寸的偏差,通过计算得到的偏差值获取加工调整补偿量,机床根据该调整补偿量加工工件。

图7 测量加工控制流程原理图

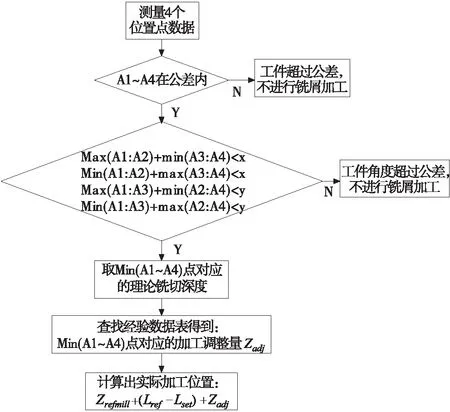

从公式4中可以看到,整个机床加工的最重要部分就是计算加工调整补偿量Zadj。在整个测量加工控制系统中,调整补偿量具有非线性,其与工件的理论铣削深度,工件加工端面的角度以及工件设计尺寸公差密切相关,具有多因素耦合,数学模型复杂的特点,因此建立实际计算公式计算调整补偿量并不可取。在实际加工中,采用生产经验数据查表法来获取加工调整补偿量。机床整体的测量控制流程图如图7所示。在图7所示的测量加工控制流程示意图中的虚线框中所示为获取加工调整补偿量Zadj的流程,其具体的程序实现流程图如图8所示:

图8 测量控制算法程序流程图

4 加工结果分析

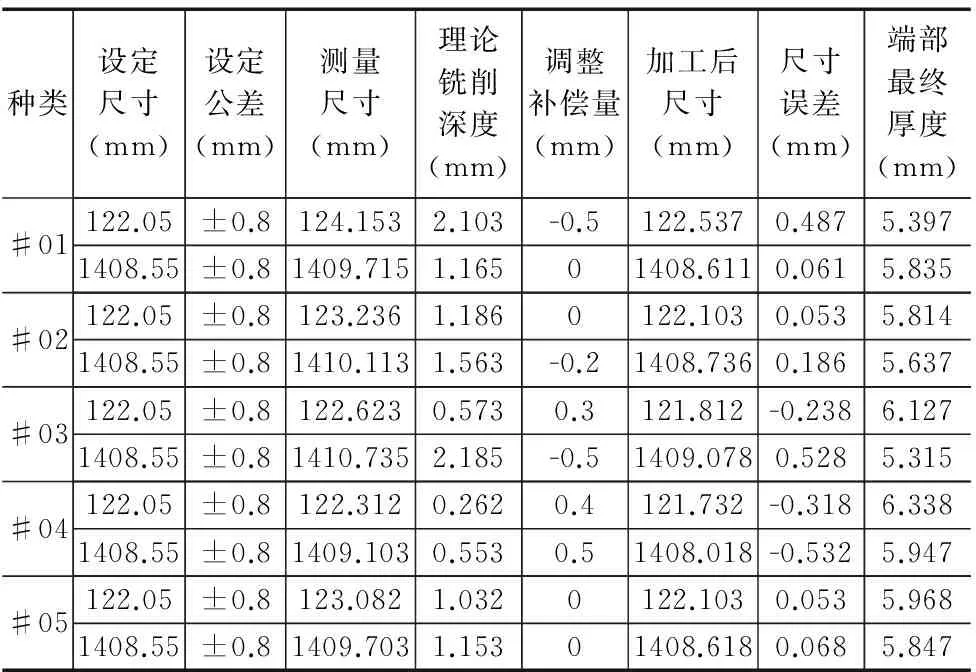

汽车后桥端面铣机床的具体实现如图9所示。在实际加工测试中,随机选取了75个待加工工件进行加工测试,采用调整补偿实现全部测试工件的合格加工。选取其中代表性的5个工件的测量数据和算法计算的实际调整补偿量数据,如表1所示。

表1 实际工件加工前后测量数据表

工件测试加工中,对于种类5和种类2,两侧理论的铣削深度在合法铣削深度[0.65,1.95]区间范围内,用普通的不带测量反馈的机床加工也是能够合格的,占试件总数78.7%,种类1,3和4,两侧理论铣削深度中至少有一侧超出合法铣削深度区间,此时若使用不带测量反馈机床加工只能保证工件两侧法兰盘相对于定位点的尺寸合格,但是法兰盘厚度小于最小厚度,工件加工不合格,该类型试件占总数的21.3%。

对于种类1,3和4类型工件,从表1中工件加工后的尺寸数据和端部厚度的测量数据,可以得知,工件在经过设计好的测量加工控制流程加工后,工件的尺寸数据是在工件设计公差±0.8范围内的,并且工件的端部厚度也是满足设计的最小厚度5mm的设计要求的,实现对该类型工件的合格加工,相比于普通机床,工件合格率提高21.3%。

图9 汽车后桥端面铣机床实物图

表1中的数据显示出,在计算出的端部理论铣削深度较大或是较小时,通过调整补偿量很好的控制了铣削深度过大而端部厚度强度不足,铣削深度过小而端部不能完整加工到位的情况,实现了机床对焊接工件尺寸分散性的极大适应性,很好的提高了工件加工的合格率。

5 结束语

针对当前汽车后桥两侧端面铣削加工方式对焊接工件尺寸分散性适应能力低和加工合格率低的状况,提出的基于840Dsl数控系统的汽车后桥端面铣加工组合机床双通道控制系统,设计可靠性高,对工件分散性具有极好的自适应能力,加工合格率得到了很大的提高。同时在840Dsl系统中嵌入HMI二次人机界面,显示整个系统的运行状态和机床专用操作界面,极大地提高了设备操作人员与设备的交互性和可操作性,便于维护人员对自动线设备的维护。参数化的编程方式很好的提高了程序的通用性和维护性。目前,该系统已在相关企业实际投入使用,加工效果和客户反映较好。

[1] 王喜亮,廖辉江. 汽车后桥焊接生产工艺[J]. 电焊机,2006,36(6): 63-65.

[2] 邴旭,华春雷,徐兆成. 840Dsl系统在精密卧式加工中心上的应用[J]. 机械工程师, 2011(4):149-151 .

[3] 廖常初. S7-300/400 PLC应用技术(第3版)[M]. 北京:机械工业出版社,2011.

[4] 李冰. 零基础学西门子S7-300/400PLC [M]. 北京:机械工业出版社,2010.

[5] 邴旭. 西门子数控系统人机界面二次开发方法研究[J]. 制造技术与机床,2011(10): 163-167 .

[6] 王照亮,于会龙,邢雨. 基于840dsl OEM 开发组件的数控系统电气调试方法[J]. 制造技术与机床, 2012(5): 161-163.

[7] 胡国清. SIEMENS 840D NC与PLC之间的数据通讯.第六届全国数控装备使用、维护与改造经验交流会,2005.

[8] 陈刚. 通过PLC读、写NC变量实现断刀后的保护—SINUMERIK 840D应用实例[J].制造技术与机床,2003(10):96-97.

[9] 高诚,石敏,邓凌.基于西门子数控系统的机床换刀安全设计[J]. 航空制造技术,2009(24): 96-98 .

[10] 崔坚, 李佳. 西门子工业网络通讯指南[M]. 北京:机械工业出版社,2004.9.

(编辑 李秀敏)

Design and Realization of the Automobile Rear Axle Milling Machine Based on 840Dsl

WU Dong-chun1,CUI Hai-bin2,SUN Qi-lin2,MA Jun-qing3

(1. School of Electrical Engineering,Yancheng Institute of Technology ,Yancheng Jiangsu 224051,China;2. Jiangsu Gaojing Mechanical&Electrical Equipment Co.Ltd, Yancheng Jiangsu 224053,China)

Presently, the production of automobile rear axle flange milling process mostly used fixed manufacturing position, which method has high requirements on the workpiece welding process, low adaptive capacity, low processing qualified rate and other issues. Siemens 840D solution line dual-channel control system is adapted in the system, in which the straight-line measurement probe is used as the important component, by which the actual milling position compensation parameters is calculated. The adaptive capacity and the manufacture passing rate has been greatly enhanced. The operation and maintenance of the machine functions has been simplified by the ways of developing HMI and the NC process program with the user defined parameters. This paper mainly introduces the module of the workpiece measurement and calculation and the method of the system control realizing in the system.

automobile rear axle;840Dsl; adjustment compensation; developing HMI

1001-2265(2014)07-0053-04

10.13462/j.cnki.mmtamt.2014.07.015

2014-03-07;

2014-04-11

吴冬春(1975—),男,江苏盐城人,盐城工学院讲师,硕士,主要研究领域为逆变焊机、电力电子及其自动化等,(E-mail)wudc1975@163.com。

TH16;TG65

A