基于ADAMS的码垛机器人参数化分析

2014-07-18刘煜堃

王 琪,曹 飞,, 张 任,,刘煜堃

(1.江苏科技大学 机械工程学院,江苏 镇江 212003;2.中国易华塑料有限公司,江苏 张家港 215600)

基于ADAMS的码垛机器人参数化分析

王 琪1,曹 飞1,2, 张 任1,2,刘煜堃2

(1.江苏科技大学 机械工程学院,江苏 镇江 212003;2.中国易华塑料有限公司,江苏 张家港 215600)

采用ADAMS软件中的参数化建模和分析功能,通过创建设计点,建立码垛机器人的参数化模型。利用ADAMS对码垛机器人的杆长进行参数化设计,以底座力矩最小为优化目标,通过设计研究,获得符合要求的优化设计变量,再进行优化设计,得到底座力矩的最优解,从而实现码垛机器人机构的优化设计,提高了机构设计的效率,缩短了设计周期。

码垛机器人;参数化 ;ADAMS; 优化设计

0 引言

码垛机器人按照一定的模式,将物料堆码成垛,它在物流自动化领域应用越来越广泛,尤其是降低劳动成本,提高生产效率,因此对码垛机器人性能的研究具有很大的应用价值。

码垛机器人底座承受机器人腰部、臂部和腕部的全部重量以及工作中的工作载荷和外载荷,这就需要很大的底座驱动力矩。臂部连杆的尺寸参数作为设计过程中一个很重要的设计因素决定了所设计码垛机器人底座驱动力的大小,影响着机器人的工作性能。通过ADAMS所拥有的建模、分析及后处理功能,实现码垛机器人结构的参数化建模,在满足实际工况的前提下,对大臂连杆尺寸、后臂杆长和连杆比例系数进行参数化,以底座力矩最小为优化目标,通过仿真,获得符合要求的参数值,得到底座力矩的最优解,从而实现码垛机器人机构的优化设计[1-4]。

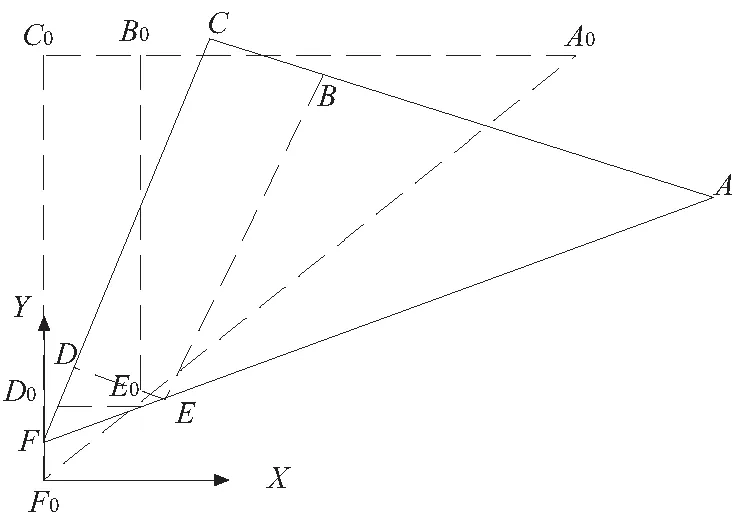

1 码垛机器人结构

码垛机器人本体结构主要由底座、焊接架、大臂、小臂、腕部和末端执行机构组成,结构简图和机械结构图如图1、2所示,机器人具有4个自由度,2个旋转副和2个移动副,运动由四台交流伺服电机控制。手臂末端的抓手通过腰部回转运动、前大臂水平运动、后大臂的垂直运动和腕部旋转运动4种运动的组合完成对物料的码垛。码垛机器人的前大臂、大臂连杆、后大臂和小臂四杆组成了一个平行四边形机构,这样设计具有提高臂部刚度,放大行程的功效。为确保腕部旋转副轴线始终和地面保持垂直,在臂部和腕部之间安装了一套由两组平行四边形四杆机构串联而成的腕部平动保持机构。

图1 码垛机器人平面四连杆结构简图

图2 码垛机器人机械结构

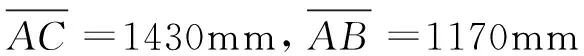

2 码垛机器人参数化建模[7-8]

图3 码垛机器人参数模型

3 设计变量和目标函数的确定

码垛机器人参数化优化设计的过程:首先根据机器人结构要求确定设计研究变量、目标函数和约束函数进行设计研究,再根据设计研究结果确定优化设计变量,最后进行优化设计[9]。

动力学特性是衡量码垛机器人性能的重要标准,本章以码垛机器人末端在一定负载的情况下,要求底座驱动力矩最小,即以底座驱动力矩最小为目标函数进行优化设计。

图4 Point点参数化

4 码垛机器人参数化分析

参数化分析帮助设计者分析设计参数变化对样机性能的影响。ADAMS提供了以下三种类型的参数化分析过程[10]。

(1)设计研究:考虑一个设计变量的变化对样机性能的影响。

(2)试验设计:可以考虑多个设计变量同时发生变化对样机性能的影响。

(3)优化分析:通过优化分析,可以获得在给定的设计变量变化范围内,设计目标达到最大或最小值的工况。

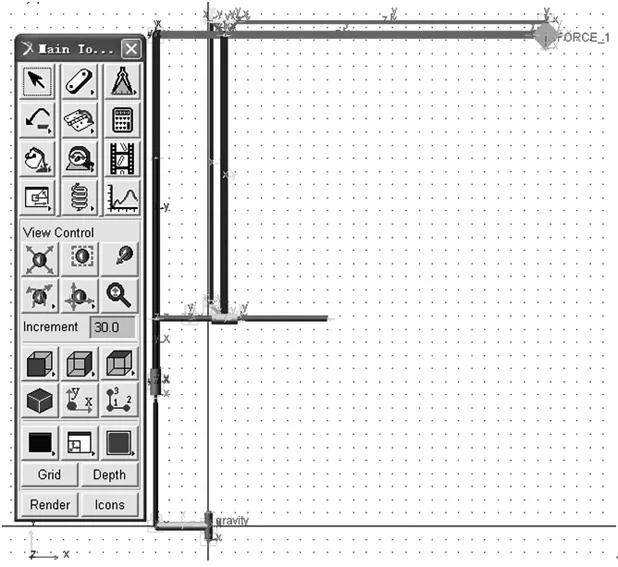

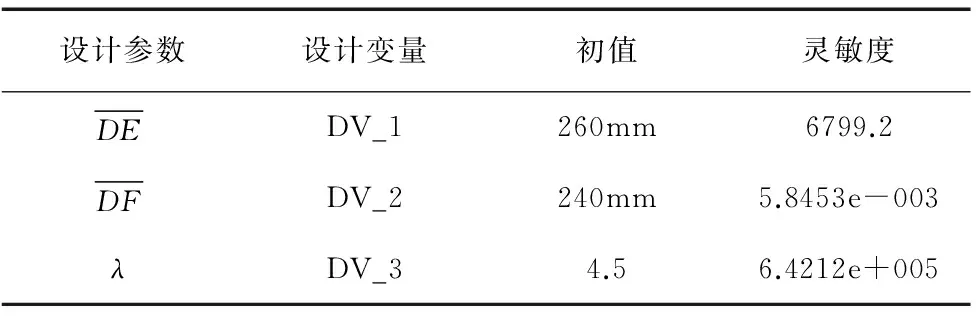

4.1 设计研究

分别对设计变量DV_1、DV_2、DV_3进行设计研究,分析各个设计变量的灵敏度,灵敏度越大,说明设计变量对底座驱动力矩的影响越大。图5~图7是分别对DV_1、DV_2、DV_3进行设计研究的曲线图,上述设计变量在初值处的灵敏度结果见表1。

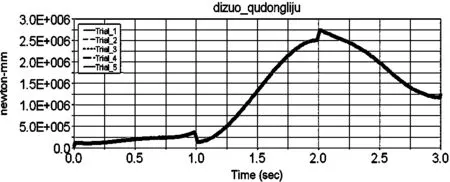

(a)DV_1变化时底座驱动力矩曲线图

(b)DV_1变化时目标函数曲线图图5 DV_1变化设计研究曲线图

(a)DV_2变化时底座驱动力矩曲线图

(b)DV_2变化时目标函数曲线图图6 DV_2变化设计研究曲线图

(a)DV_3变化时底座驱动力矩曲线图

(b)DV_3变化时目标函数曲线图图7 DV_3变化设计研究曲线图表1 设计变量在初值处的灵敏度

设计参数设计变量初值灵敏度DEDV_1260mm6799.2DFDV_2240mm5.8453e-003λDV_34.56.4212e+005

从图5~图7及表1可以看出:DV_1、DV_3变化时目标函数曲线图斜率大,说明变量DV_1、DV_3的灵敏度都比较大,因此作为最终优化变量进行优化分析。而设计变量DV_2的灵敏度较小,几乎对目标函数无影响,所以不作为优化设计变量。

4.2 优化设计

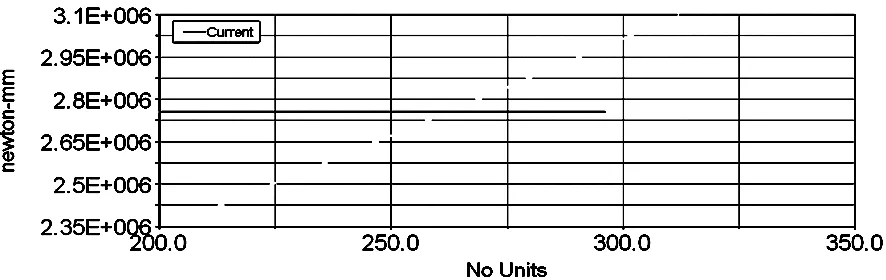

优化设计是在满足各种设计条件和指定的变量范围内,通过自动选择优化变量的值,由分析程序求取目标函数的最大值、最小值或平均值。优化变量DV_1、DV_3的取值经设计研究分别确定为260mm,4.5,范围为:200mm~400mm,4~6。考虑这两个优化变量同时对底座驱动力的影响。优化前后的底座驱动力矩曲线图、目标函数曲线图如图8所示。

(a)优化过程中底座驱动力矩曲线图

(b)优化过程中目标函数曲线图图8 优化设计曲线图

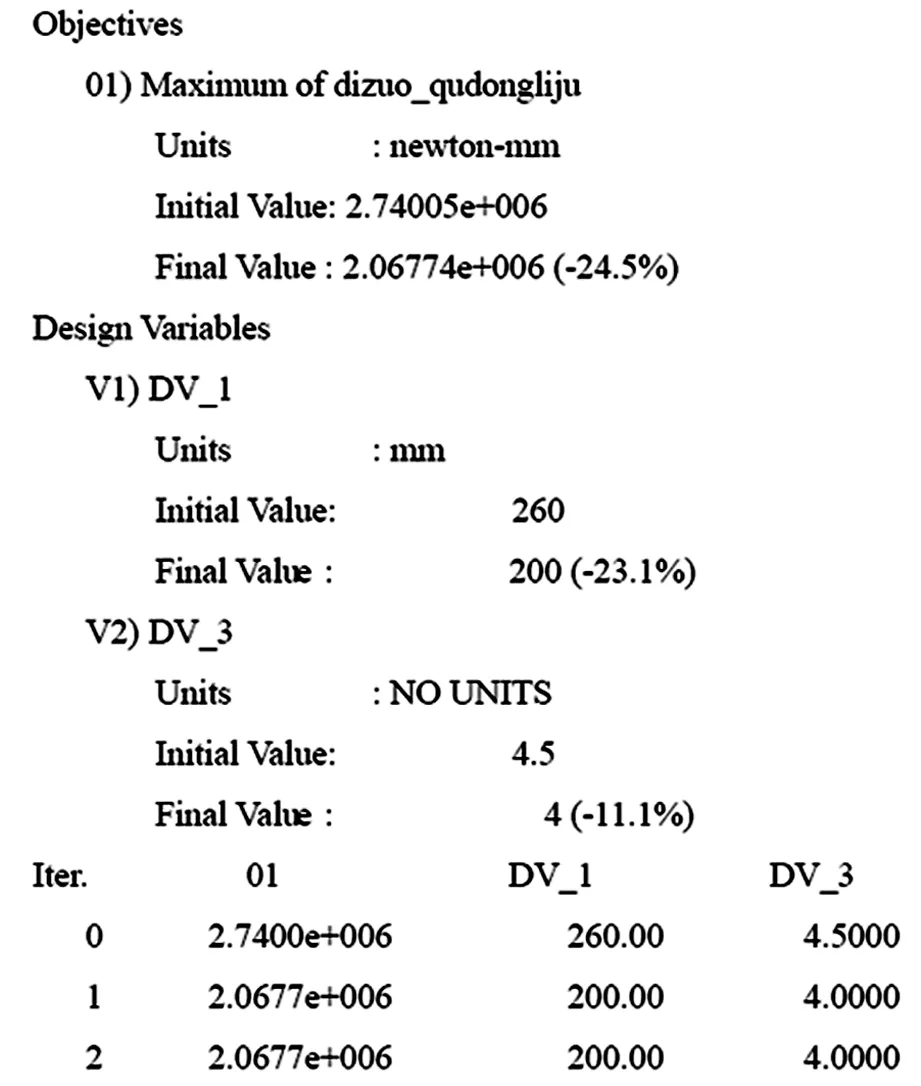

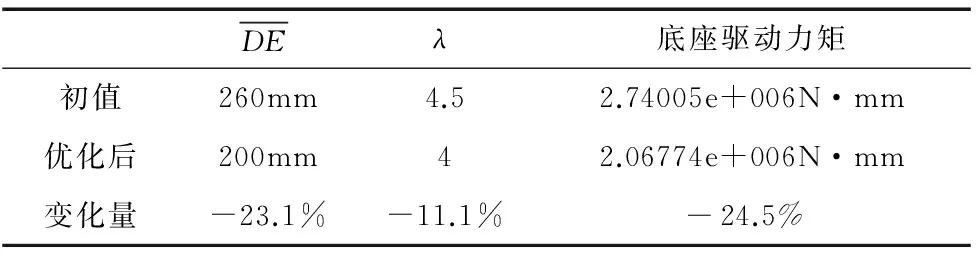

优化设计分析的结果报告如图9所示,列出了优化变量DV_1、DV_3同时改变时,底座驱动力矩最大值的变化情况:优化设计前底座驱动力矩要求最大值为2.74005e+006N·mm,优化设计后要求最大值为2.06774e+006N·mm,减小了24.5%,优化设计后底座驱动力矩最大值得到显著改善。优化前后各参数表如表2所示。

图9 优化结果报告表2 优化前后各参数值

DEλ底座驱动力矩初值260mm4.52.74005e+006N·mm优化后200mm42.06774e+006N·mm变化量-23.1%-11.1%-24.5%

5 结束语

采用ADAMS软件建立了码垛机器人的参数化模型,通过对多个设计变量的设计研究,获得对底座驱动力矩影响大的设计变量,根据设计研究结果确定出优化设计变量进行优化设计,获得符合要求的参数值,得到底座力矩的最优解。

本研究表明基于ADAMS的参数化分析有利于了解各设计变量对样机性能的影响,针对影响最大的变量进行优化设计,提高了码垛机器人设计的速度和质量,为ADAMS在码垛机器人机构尺寸参数化设计中的应用进行了有益的尝试。

[1] 李成伟,朱秀丽,贠超. 码垛机器人机构设计与控制系统研究[J]. 机电工程,2008,25(12):81-84.

[2] 芮执元,魏兴春,冯瑞成. 基于ADAMS的虚拟样机技术及其在机构设计中的应用[J]. 科学技术与工程,2006,6(19):3111-3114.

[3] 田云峰,郑巍. 基于ADAMS的移动导杆机构的动力学分析[J]. 现代制造工程,2006(3):60-61.

[4] 刘扬,高志慧,贠超,等. 混联码垛机器人运动学分析与仿真[J]. 机械与电子,2010(3):57-60.

[5] Ion Simionescu, Liviu Ciupitu. The static balancing of the industrial robot arms: PartII: Continuous balancing [J]. Mechanism and Machine Theory, 2009, 35(9):1299-1311.

[6] 张毅,马力,李鹏飞. 基于ADAMS的自卸车举升机构优化设计[J]. 专用汽车,2005(3):21-23.

[7] 张霖,王忠宾,李允旺. 基于Creo的摇杆式变形履带机器人移动平台的分析与仿真[J]. 机械设计与研究, 2012,28(4):34-37.

[8] 李彬,郭雯侠,赵新华. 基于ADAMS的并联机器人参数化设计及仿真[J]. 天津理工大学学报,2009,25(6):28-30.

[9] 刘雪扬,吴海涛,刘泓滨. 基于ADAMS的摆动导杆间歇急回机构的参数化建模分析[J].新技术新工艺,2011(6): 24-26.

[10] 杨双龙,战强,马晓辉,等. 基于ADAMS的锁紧臂机构的动力学仿真及参数化分析[J]. 机械设计与制造,2010,11(4):26-29.

(编辑 李秀敏)

Parameterized Analysis of Palletizing Robot based on ADAMS

WANG Qi1, CAO Fei1,2, ZHANG Ren1,2, LIU Yu-kun2

(1.School of Mechanical Engineering of Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003,China;2 .Yi Hua China Plastics Co.LTD, Zhangjiagang Jiangsu 215600,China)

Making use of the functions of parametric modeling and analysis from ADAMS, build up a palletizing robot of parametric model by creating the designing points. The lengths of links are parameterized via ADAMS, the minimum base driving torque are regarded as optimization goal. Getting the optimum optimization design parameters through design study, then getting the optimal solution of base driving torque through optimization design, so as to realize the optimum design of the palletizing robot. It raises the efficiency of organization design and shorts design period.

palletizing robot; parameterized; ADAMS; optimization design

1001-2265(2014)07-0045-04

10.13462/j.cnki.mmtamt.2014.07.013

2013-11-01

王琪(1962—),男,江苏盐城人,江苏科技大学教授,博士,硕士生导师,主要研究方向为CAD/CAM/CAE/KBE,机械设计制造及其自动化、特种装备设计与制造技术,(E-mail)caofei1988yahoo@163.com。

TH391;TG659

A