IV型弯张换能器壳体静力学分析

2014-07-17陈扬威彭康宜梅小龙

陈扬威 彭康宜 梅小龙

(声纳技术重点实验室,杭州,310023)

1 引言

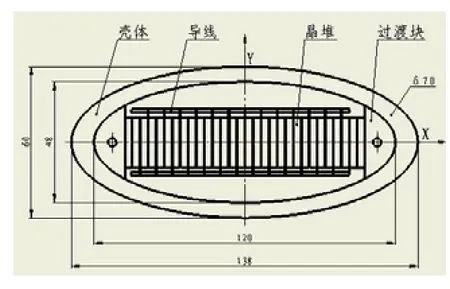

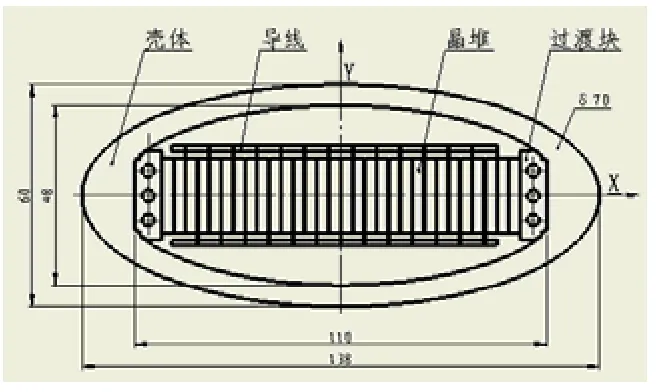

IV型弯张换能器是水声领域典型的低频大功率换能器,其壳体通常为一椭圆管,内部长轴方向插入驱动振子,驱动振子在电信号激励下作长轴方向的伸缩运动时推动壳体产生弯曲振动,并且由于椭圆壳体的杠杆作用,使其长轴方向的伸缩振动在短轴方向被放大[1]。本文的驱动振子是两组单晶堆,为了能使单晶堆达到最佳工作状态,需要对其施加一定的力。这就引出了一个问题:换能器装配时,要对壳体施加多大的力,单晶堆才能刚好装入壳体,同时对应的单晶堆受到的力有多大,壳体又不会发生塑性变形[2]。一般单晶堆跟壳体接触的基本结构有两种,圆头和平头,见图 1、图 2。本文利用Solidworks中的Simulation模块对这两种换能器壳体进行压缩、拉伸静态仿真计算比较,在短轴上施加力得出短轴、长轴位移变化,根据长轴位移变化得出长轴方向施加多大的拉力。选择图2的壳体可以使单晶堆受到的力更大,壳体更不易发生塑性变形。

图1 圆头壳体(1#)

图2 平头壳体(2#)

2 壳体的有限元仿真

分别将图1、图2的壳体标记为1#、2#壳体,壳体的材料选用硬铝2A12-T4,尺寸见图1、图2。在Solidworks软件中建立壳体模型,由于壳体具有空间对称性,为了节约分析时间和减少计算机资源的占用,只对壳体的1/4模型进行分析,边缘处加对称约束[3]。划分网格单元2 mm,1#壳体模型共有47727个节点、30660个单元;2#壳体模型共有47700个节点、30745个单元。

2.1 壳体压缩仿真

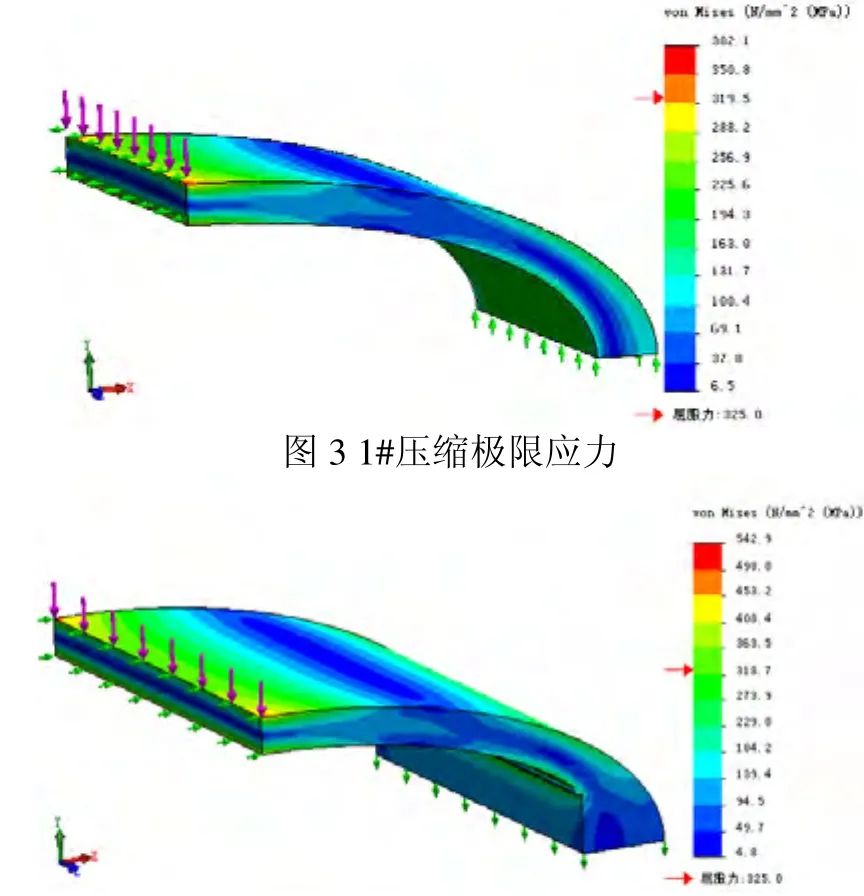

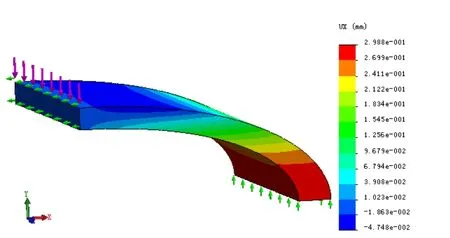

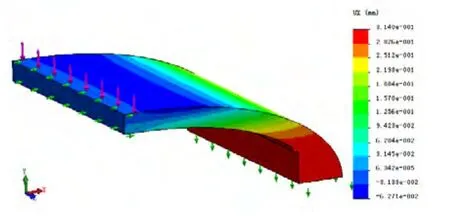

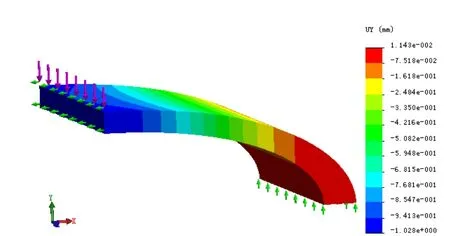

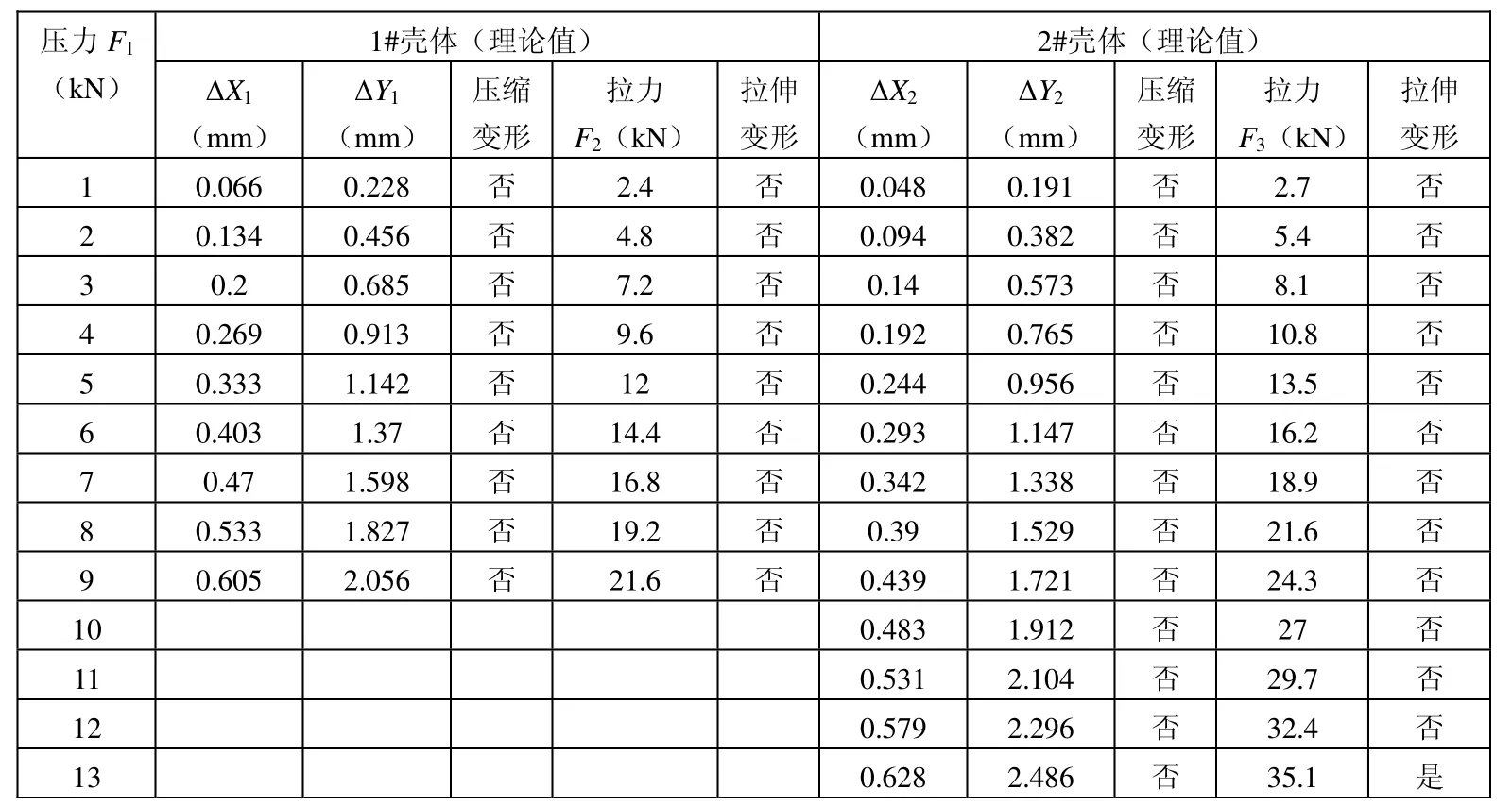

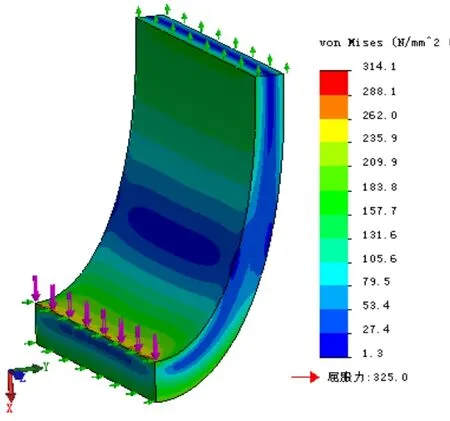

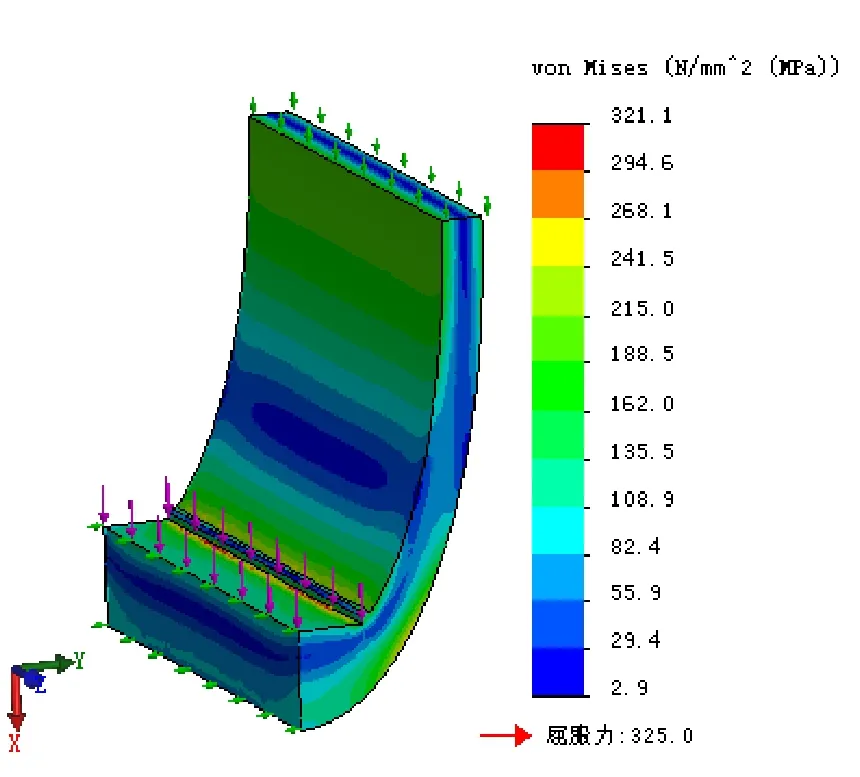

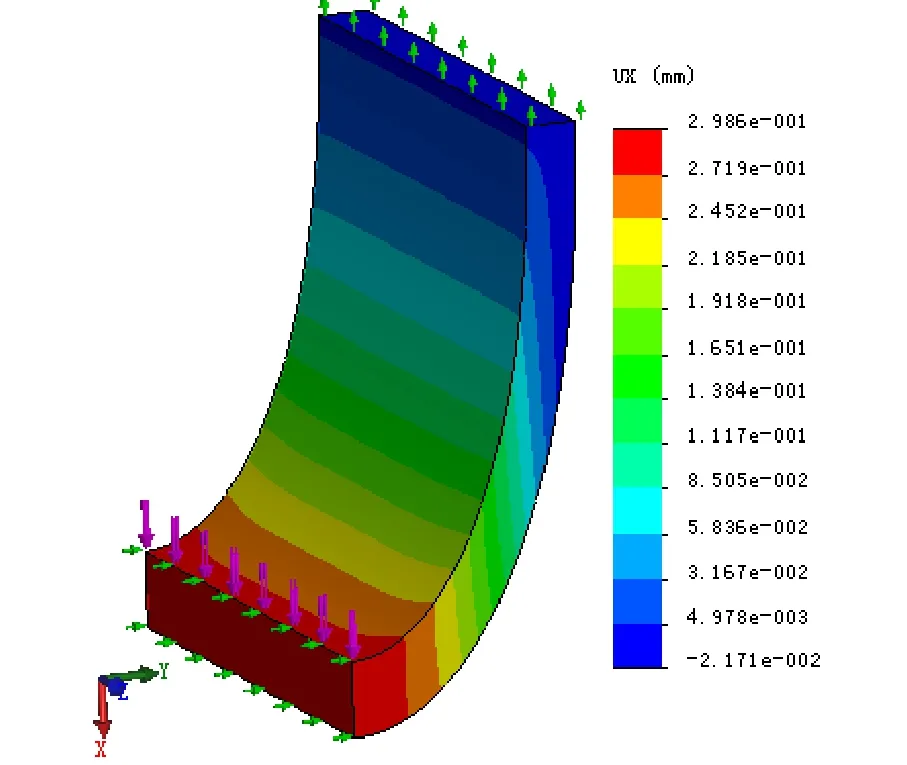

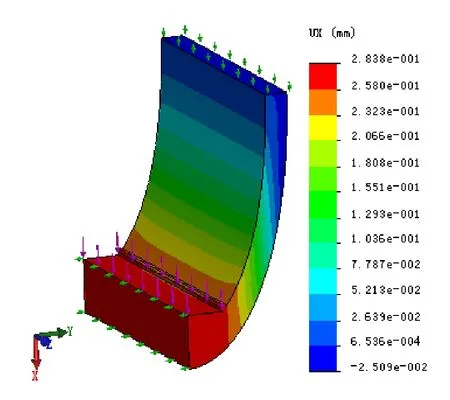

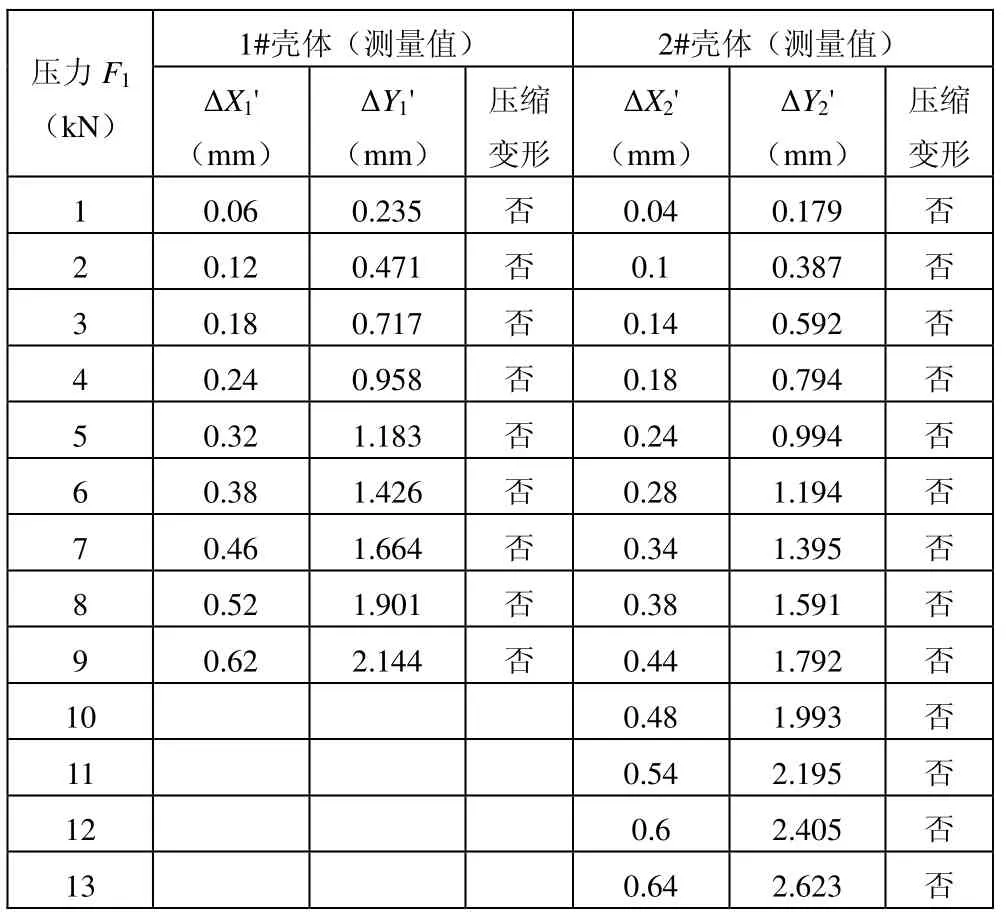

分别对1#、2#壳体Y方向上施加1/2F1的压力,可以得出壳体在受压状态下长轴、短轴的位移变化。图3、图5、图7分别是1#壳体在4.5 kN压力下的压缩极限应力图、长轴方向的拉伸位移图、短轴方向的压缩位移图,超过4.5 kN的压力壳体将产生塑性变形;图4、图6、图8分别是2#壳体在6.5 kN压力下的压缩极限应力图、长轴方向的拉伸位移图、短轴方向的压缩位移图,超过6.5 kN的压力壳体将产生塑性变形。具体的压力、位移值、压缩变形状态见表1。

图4 2#压缩极限应力

图5 1#拉伸位移ΔX1

图6 2#拉伸位移ΔX2

图7 1#压缩位移ΔY1

图8 2#压缩位移ΔY2

表1 压力、位移、压缩变形仿真数据

2.2 壳体拉伸仿真

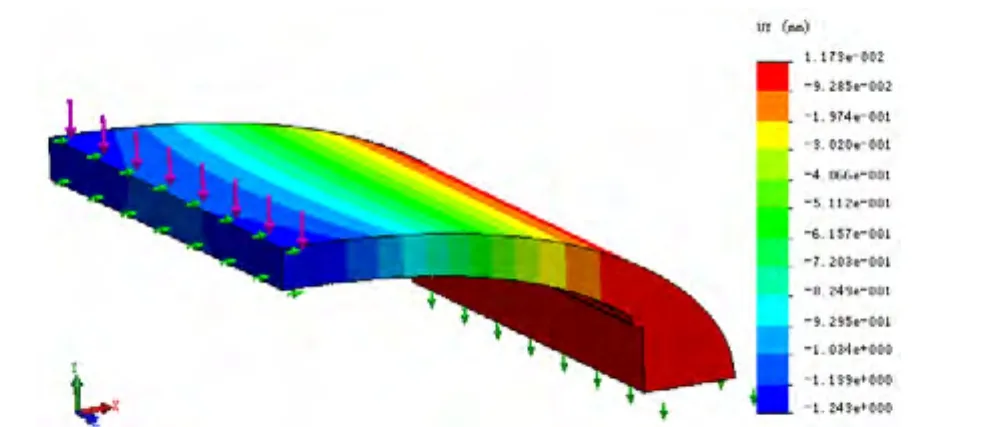

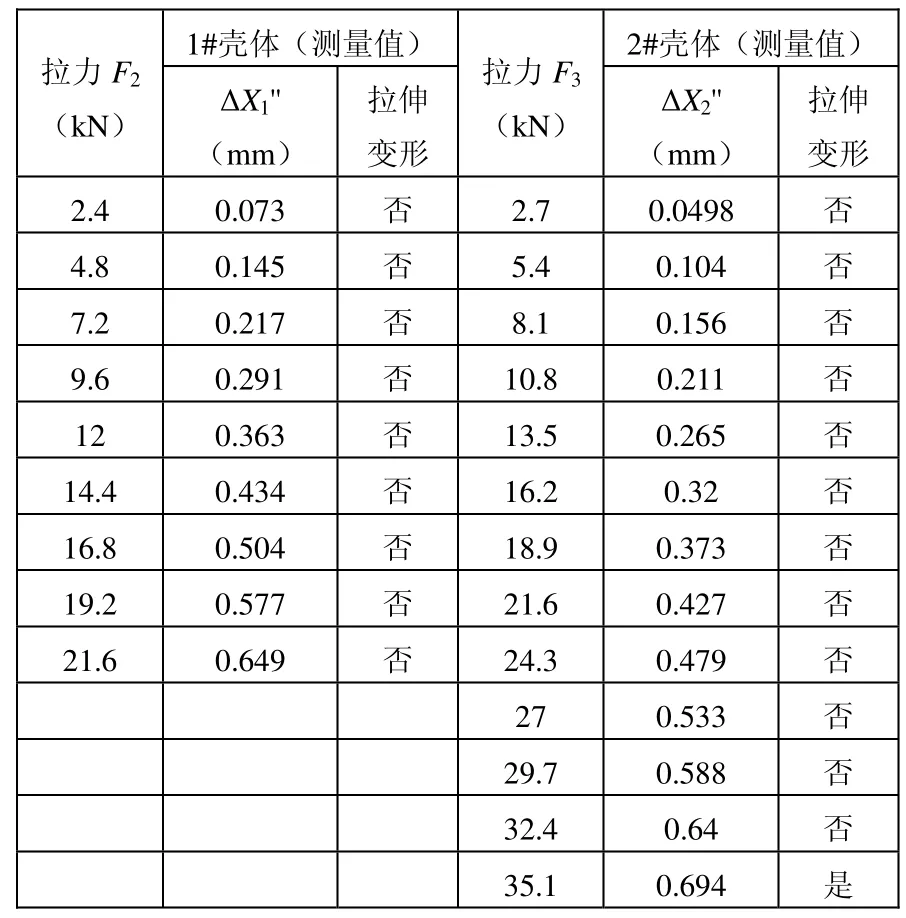

根据壳体在受压状态下的长轴位移值,分别对1#、2#壳体X方向上施加相应的1/2F2、1/2F3拉力。图9、图11分别是1#壳体在10.3 kN拉力下的拉伸极限应力图、长轴方向的拉伸位移图,超过10.3 kN的拉力壳体将产生塑性变形;图10、图12分别是2#壳体在16.2 kN拉力下的拉伸极限应力图、长轴方向的拉伸位移图,超过16.2 kN的拉力壳体将产生塑性变形;具体的拉力、拉伸变形状态见表1。

图9 1#拉伸极限应力

图10 2#拉伸极限应力

图11 1#拉伸位移

图12 2#拉伸位移

2.3 仿真结果对比

从表1中,可以看出在施加相同压力下2#壳体比1#壳体位移变化小,长轴方向受到的拉力更大,壳体更不易产生塑性变形,都呈线性变化,因此2#壳体优于1#壳体。长轴尺寸/短轴尺寸=138/60=2.3,1#壳体:长轴拉力/短轴压力=2.4/1=2.4;2#壳体:长轴拉力/短轴压力=2.7/1=2.7,所以壳体长轴尺寸、短轴尺寸的比值基本上等于长轴拉力、短轴压力的比值。

3 仿真结果验证

为了验证上述仿真结果的数据是否跟实际一致,我们采用 INSTRON 3369材料试验机分别对1#、2#壳体进行壳体压缩、拉伸试验。

3.1 壳体压缩试验

试验前,分别对1#、2#壳体测量各个尺寸,做好记录。将壳体安装固定在材料试验机上,压缩速率都是0.4 mm/min,参照表1的压力值对1#、2#壳体试验,每做完一个压力值都要测量各个尺寸与原尺寸比较,是否发生塑性变形,如有变形就终止试验。具体的试验数据见表2,跟表1比较可看出1#、2#壳体的压缩位移、拉伸位移值基本上是一致,说明仿真结果是可作为依据的。

表2 压缩试验数据

3.2 壳体拉伸试验

试验前,也分别对1#、2#壳体测量各个尺寸,做好记录。将壳体通过工装夹具安装固定在材料试验机上,拉伸速率为0.4 mm/min。由于材料试验机是施加力才能上下移动,所以只能参照表1的拉力值F2、F3比较ΔX值,具体试验步骤跟压缩试验一样。具体的试验数据见表3,跟表1比较可看出1#、2#壳体的拉伸位移值基本上是一致,说明仿真结果是可作为依据的。

表3 拉伸试验数据

4 壳体安装及测试

从仿真结果得出 2#壳体优于 1#壳体,我们选了图2的结构进行实际壳体安装。晶堆加两个过渡块的长度是110.3 mm,壳体长轴内径是109.9 mm,过盈了0.4 mm,长轴外径是137.9 mm。根据表1我们需要施加8 kN的压力,但是最终施加了11 kN,晶堆才刚好安装进去,这里我们还需要加上安装间隙,超出的3 kN 对应的位移是0.15 mm。因此为了能把晶堆刚好安装到壳体中,实际施加壳体上的压力是理论需要的力加上0.15 mm安装间隙对应的力。晶堆安装到位后,卸去壳体上的压力,重新测量壳体长轴外径为138.2 mm,比未装晶堆时伸长了0.3 mm,根据表1可得晶堆所受压力约为16 kN,晶堆横截面尺寸为20 mm×20 mm,因此单个晶堆受到的压应力约为16000/0.02/0.02/2=20 MPa。

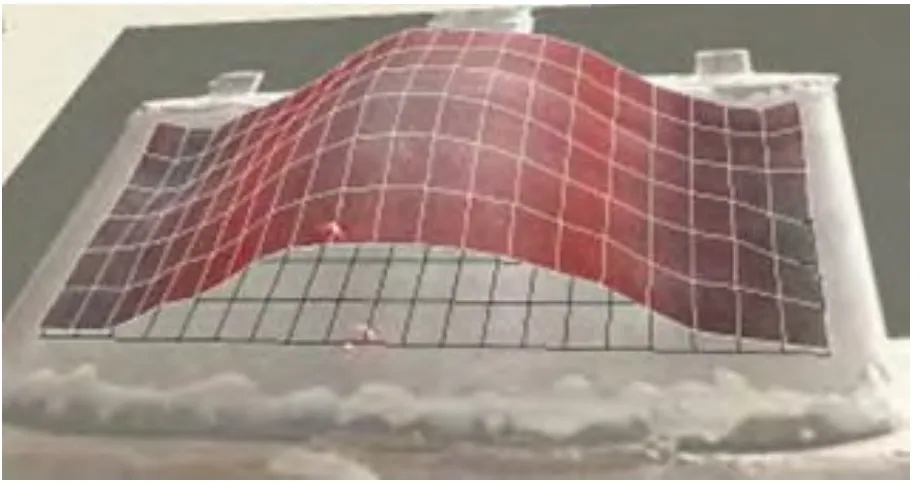

为了验证换能器装配的好坏,利用激光测振仪对换能器壳体的振动模态进行了测量。图 13为空气中换能器壳体振动模态测量结果,从图中可以看出IV型弯张换能器的振形还是比较规则的。

图13 空气中换能器谐振模态测试

5 结论

本文利用 Solidworks对两种壳体进行仿真比较,2#壳体优于 1#壳体,在施加相同压力下 2#壳体比 1#壳体位移变化小,长轴方向受到的拉力更大,壳体更不易产生塑性变形,都呈线性变化。同时壳体长轴尺寸、短轴尺寸的比值基本上等于长轴拉力、短轴压力的比值。通过材料试验机验证了上述仿真结果的正确性。

[1] 蓝宇, 王智元, 王文芝. 弯张换能器的有限元设计[J].声学技术, 2005, 24(4):268-271.

[2] 贺西平, 李斌. 弯张换能器装配预应力及入水后的变化[J]. 物理学报, 2004, 53(2):488-501.

[3] DS SolidWorks公司. SolidWorks Simulation基础教程[M].杭州新迪数字工程系统有限公司,译. 北京: 机械工业出版社, 2012.