SMA沥青路面的施工工艺及质量控制

2014-07-17裴晓亚

裴晓亚

(山西省交通建设工程监理总公司,山西太原 030000)

在我国,投入运营的SMA路面中,绝大多数路面质量耐久,充分体现了SMA耐久性的特点,取得了良好的社会和经济效益。但还存在着部分SMA路投入使用后不久,就发生了不同程度的泛油、车辙、坑槽等病害。经过分析,这与SMA混合料材料组成与设计不当、施工质量不高等有着直接的关系[2]。如何提高SMA路面施工与质量控制水平是亟需解决的一个问题。

1 SMA沥青混合料结构的组成

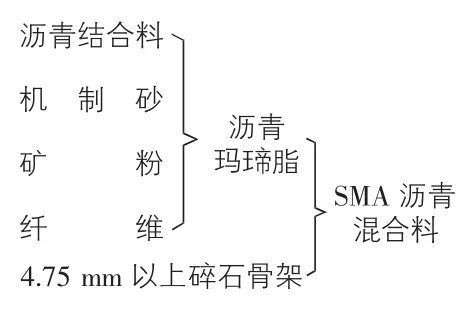

SMA混合料,是由沥青结合料与少量的纤维稳定剂、细集料以及较多量的矿粉组成沥青玛脂,将其填充在由间断级配的粗集料组成的骨架间隙中,组成一体形成的沥青混合料(见图1)。

SMA的结构与其他路面结构有较大的不同,其特点为“三多一少”,即:粗集料多、矿粉多、沥青多、细集料少,同时掺加木质素纤维。在SMA沥青混合料中,5 mm以上的粗集料占70% ~80%;矿粉占7% ~13%;粘结性要求高,故沥青用量多,占6.5% ~7%;细集料用量少,占10%左右。

在SMA路面结构中,由粗集料构建的良好的嵌挤结构具有优异的抵抗永久变形的能力(见图2),填充粗集料骨架空隙的沥青玛脂赋予该结构优良的耐久性能,其粗糙的表面结构使得路面具有优良的抗滑性和较低的交通噪声。SMA路面具有抗滑耐磨、密实耐久、抗疲劳、抗车辙、减少低温开裂等优点,路面使用寿命较长,养护工作量小,路面全寿命成本较低,具有可持续的环境效益;同时行车安全、舒适,适应性极强,全面提高了路面的使用功能[1]。

图1 SMA混合料组成

图2 SMA路面结构示意图

SMA混合料对材料和施工工艺要求都很高。要保证SMA沥青路面质量切实可控,要做好三个方面的工作,分别是原材料质量控制、混合料配合比设计及施工质量控制。本文着重介绍SMA沥青路面的施工工艺及质量控制。

2 SMA沥青路面的施工工艺及要点

SMA沥青路面施工要求高,施工难度大,特别是间断级配混合料的施工质量敏感性较大,施工工艺不当,施工质量有一定的风险。因此,做好SMA路面施工质量控制尤为重要。

2.1 施工温度

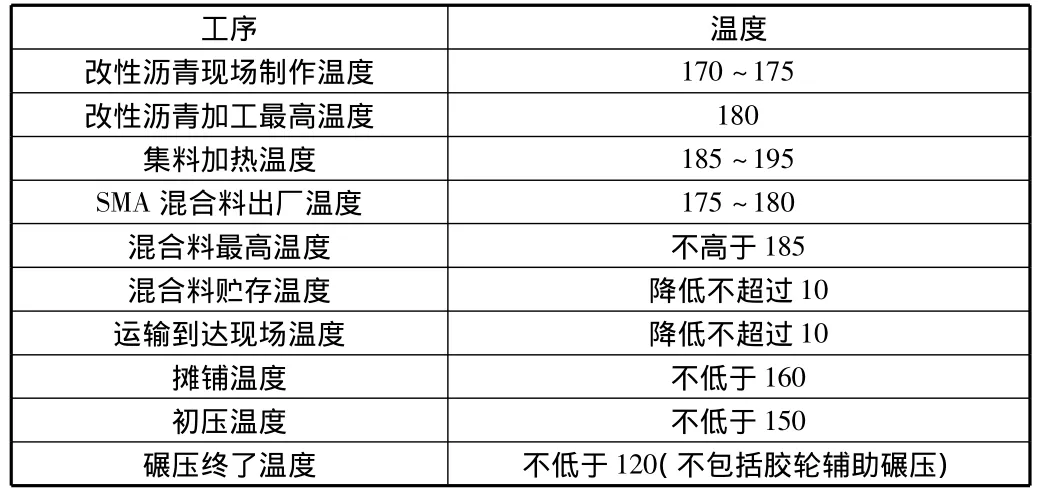

在SMA混合料施工中,温度控制是很重要的一个控制因素。

在施工中,改性沥青SMA混合料的施工温度可参照表1的规定范围进行控制。如有证据表明表1中规定的温度不符合实际情况时,如试验段或施工实践证明,可根据实际情况进行适当的调整。如施工现场的气温较低时,混合料施工温度可适当提高。

表1 SBS改性沥青SMA混合料的施工温度范围 ℃

2.2 拌和

1)采用间歇式沥青拌和机进行拌和(见图3)。在拌和机上,必须装配有能够自动检测并记录材料配合比及温度的设备,以便随时进行投料量及温度调整。如现场制作的改性沥青需要短时间储存时,为了不降低使用效果,应不间断的进行搅拌。

图3 拌和楼

图4 添加纤维

2)SMA沥青混合料拌和时间及加料顺序为矿料、纤维。为保证混合料充分均匀,投入矿粉及纤维先干拌15 s后,再喷入沥青湿拌40 s~45 s以充分拌和。

3)纤维添加设备必须具有自动计量功能,以确保掺加松散纤维的准确计量。按照沥青混合料总量的质量百分率来计算纤维的掺加比例,不得少于混合料总量的0.3%。添加纤维与混合料拌和同步进行(见图4)。

4)拌和时,依据混合料的配合比设计要求投入相应的矿粉数量;对于回收废弃的粉尘必须严禁使用。

5)对拌和好的混合料,尽量避免在储料仓中长时间的储存;如必须存储的,以不发生沥青析漏和降温10℃为准。

在拌和作业时容易产生的风险有:级配变异性,可能影响混合料的质量,例如:矿粉数量不足,造成泛油;细集料数量少,受潮后加料困难;人工添加纤维,量不够、时间不合适;热料仓不平衡,人工调整,影响级配。

拌和时的质量控制要点:

1)SMA与普通的热拌沥青混合料相比,生产时的最大不同在于各个料仓之间可能不平衡。由于SMA混合料采用间断级配,粗集料具有“粒径单一、量多”的特点,且细集料少,矿粉多。因此,在拌和作业中,在筛孔、料斗、料仓的安排上做好设计,对于确保混合料质量具有重要意义。

2)混合料出厂时,应有安排的专人进行质量检查。重点检查是否存在影响混合料质量的情况,如结合料老化、拌和不匀、离析、花白料、混合料降温过多等。对于存在影响混合料质量的情况,坚决不准出厂,及时进行报废处理。

3)严格控制油石比和矿料级配,油石比不当极易产生泛油和松散现象。

2.3 运输

1)在运料车的组织上,应综合考虑摊铺能力、运距等,使三者形成不间断的供料;运输前,在运料车车厢及底板上涂刷一层隔离剂,以确保混合料不与车厢粘结。

2)运料车应前后移动三次装料(见图5),以防止混合料离析。

3)在运输过程中,为了防止混合料降温和出现结壳,可以在车厢顶部使用油布覆盖(见图6),做保温处理;在卸料前,检查混合料温度,确保其必须满足摊铺要求;卸料必须倒净,否则必须及时清除。

图5 三次装料

图6 覆膜运输

2.4 摊铺

1)进行铺摊作业前,应确保作业表面干净、平整。对已污染的路面,必须进行处治后方可开始施工。在污染面上洒布改性乳化沥青粘层油进行处治,用量不得超过0.3 kg/m2。对有缺陷的部位进行处治后方可开始施工(见图7)。

2)摊铺作业中,摊铺速度是影响路面质量的关键。摊铺速度应与供料速度同步,实现“缓慢、均匀、连续”,确保不间断的供料摊铺。摊铺速度控制在3 m/min~4 m/min为宜,也可以控制在1 m/min~2 m/min。

在摊铺过程中,严禁摊铺机随意变换速度或是停顿。

3)为确保摊铺的连续均匀,至少保证有4辆以上的运料车在摊铺机前等候卸料。卸料车应保持在铺机前20 cm~30 cm的距离,不得碰撞摊铺机,与摊铺机同步前进。

4)当路表面温度低于15℃时,不宜进行摊铺作业。

图7 铺摊

图8 碾压

2.5 压实

SMA混合料碾压是确保路面质量的重中之重,是最关键的步骤。

判断SMA正确碾压的两个标准:1)在高温状态下,使用重型振动压路机碾压,路面不会产生推拥;2)路面表面有足够的构造深度,且基本上不透水。

在SMA施工中,最容易碾压,又最难控制,容易产生的风险有:碾压温度不够、碾压未紧跟摊铺机,造成压实度不足;过度碾压,造成玛脂上浮;碾压温度过低,反复碾压使棱角磨掉,造成石料破碎等。

1)混合料摊铺后,尽量不要等候,在尽可能高的温度下立刻进行碾压作业。严禁在低温状态下的反复碾压。

2)混合料碾压时,宜采用10 t以上钢轮压路机进行初压,先静压1遍。再接着使用振动压路机进行复压。复压时,压路机吨位的选择及碾压遍数以不压碎集料,又能达到压实度要求为准。最后使用钢轮压路机进行终压,压路机吨位不宜小于12 t。在碾压过程中,必须严格控制碾压遍数。

压路机应保持摊铺机一定距离,同步推进碾压(见图8),碾压速度不得超过5 km/h。压路机轮迹的重叠宽度为半轮。

3)采用振动压路机进行碾压时,应采取“高频率、低振幅”的方式进行碾压。在碾压中,坚持“高温、紧跟;匀速、慢压;先边、后中”的原则。

4)在碾压过程中,对碾压车轮进行适当的洒水(呈雾状喷洒,禁止直接喷水)使轮子保持潮湿,以确保混合料不会在轮子上粘附。

5)路面碾压后,压实度要求不得低于98%,实际空隙率不大于6%,以现场取样数据为准。

6)在碾压过程中,压路机尽量不要出现长时停留或急转弯调头等现象;严禁使用轮胎压路机碾压;初压时,如有明显的推拥,则应及时检查混合料的矿料级配及油石比是否合适。

2.6 开放交通

路面施工结束2 d后,方可开放交通。

开放交通后,如路面出现发软的迹象、大吨位车驶过后出现掉粒或轮印等情况后,加强早期交通的控制就尤为重要[3]。

在施工前,必须铺筑试验段,长度不小于200 m,以检查混合料是否符合要求,验证矿料级配及油石比,试验铺筑方法,压实工艺,检查SMA表面的构造深度和透水情况,确定标准配合比及最佳油石比及施工流程后,方可进行正式铺筑。

3 结语

SMA沥青路面作为一种新型的路面结构,能够有效避免和减少重载交通对道路的破坏,全面提高沥青路面的使用性能。但SMA沥青路面对材料、施工技术和质量控制有着较高的要求。相比较其他的沥青路面结构,SMA路面成本增加20% ~30%,混合料生产率降低10% ~20%,施工难度较大。因此,必须通过试验段取得经验以后,才能较大规模的铺筑SMA工程。SMA路面虽然初期投入成本高,但使用寿命长,养护工作量小,路面全寿命期成本较低,从长期看仍具有很好的环境经济效益[3]。

[1]SMA路面在陕北地区的首次应用(图),http://www.chinahighway.com/news/2012/698698.php,2014.

[2]我国第一次全面总结SMA路面精细化施工和管理要求的专著出版发行,http://news.hexun.com/2012-09-04/145456855.html,2014.

[3]辽宁省交通勘测设计院.SMA技术培训[Z].2007.