C50高性能混凝土在箱梁施工中的应用

2014-07-17游其勇陈仕刚

游其勇 陈仕刚

(1.武汉轻工大学土木工程与建筑学院,湖北武汉 430023;2.中国公路工程咨询集团有限公司,北京 100097)

0 引言

在早期我们国家桥梁工程的建设中,混凝土的强度是混凝土质量控制的最重要指标,忽视结构的耐久性。这造成很多桥梁在服役十年以后出现早衰现象,甚至有些桥梁的结构承载力下降厉害,需要耗费大量的资金去维修加固。近些年来,高性能混凝土从国外引入国内,具有高耐久性、高强度和大流动性优良品质的高性能混凝土逐渐成为工程技术人员的研究热点。

在普通混凝土的基础上添加一些矿物掺合料和减少水泥用量,在满足混凝土的各项常规指标的同时,也具有高耐久性,我们称之为高性能混凝土[1]。高性能混凝土配合比[2-4]和耐久性的研究[5-7]为高性能混凝土在桥梁工程中的应用提供了较好的技术支持。

本文根据实际工程的需要,以矿粉和粉煤灰两种掺合料为主进行室内试验和现场试验制备C50高性能混凝土在桥梁上部结构施工中的应用。

1 高性能混凝土制备要点

1.1 主要原材料的选取

各种原材料的选用均应满足国家和公路行业标准、规范的规定[8],由于耐久性的要求,高性能混凝土的原材料要求很严格。水泥不仅要求强度高,而且还需要较好的流动性,能和外加剂较好的相容。

高性能混凝土代替水泥的掺合料使用最多的是粉煤灰和矿粉。粉煤灰宜选用需水量少、细度小和有害物质少的优质粉煤灰;矿粉应选择活性指数高,且不低于S95级的矿粉。

集料中的细集料应采用细度模数在2.6~3.0之间级配良好、质地坚硬的中砂,粗集料尽量选用10~20和5~10二级配、质地坚硬的碎石。

1.2 配合比设计

现有一些研究表明[1]:高性能混凝土要同时达到施工和易性和强度要求,浆体和骨料的比例接近35∶65。低水胶比和矿物掺合料使得高性能混凝土的配合比设计麻烦一些,可先使用常规水灰比法初步确定水泥和水的用量,再通过现场多次试拌确定合适的配合比,为保证各种原材料拌合均匀,试拌时间宜大于180 s。

对合适配合比的试件养护成型,按照规范要求对试件性能进行检验,试件各项指标必须满足施工规范[8]对高性能混凝土性能的要求。

2 工程实例

2.1 工程概况

跨越某高速公路互通的分离式立交,平面位于直线上,纵面位于2%的上坡路段,桥梁总宽度12 m。上部结构采用2×22+30+22预应力混凝土现浇箱梁,下部结构桥墩为双圆柱墩配桩基础,桥台为承台分离式桥台配桩基础。箱梁C50混凝土采用高性能混凝土。

2.2 混凝土的原材料

各种原材料须符合相关规范和规程的要求。市场上采购的水泥主要技术指标见表1,S95级矿粉主要技术指标见表2。

表1 水泥主要技术指标

表2 S95级矿粉主要技术指标

一级粉煤灰细度为10.1%,烧失量为3.97%,碱含量为1.41%,需水量为93%,三氧化硫为0.57%;细集料采用河砂,细度模数为3.0,含泥量为0.6%;粗集料采用二级配人工碎石,最大公称直径20 mm,压碎指标为9.7%;采用的减水剂减水率为29%,碱含量为5.43%。当地生活用水质量较好,能满足配置高性能混凝土的要求。

2.3 高性能混凝土配合比设计

根据高性能混凝土配合比的要求,选用低水胶比来降低混凝土内部空隙,粉煤灰和矿粉掺合量控制在25%左右。采用不同水胶比的配合比试件进行试验,经过多次试配,选定的三组配合比见表3。

表3 C50混凝土配合比 kg/m3

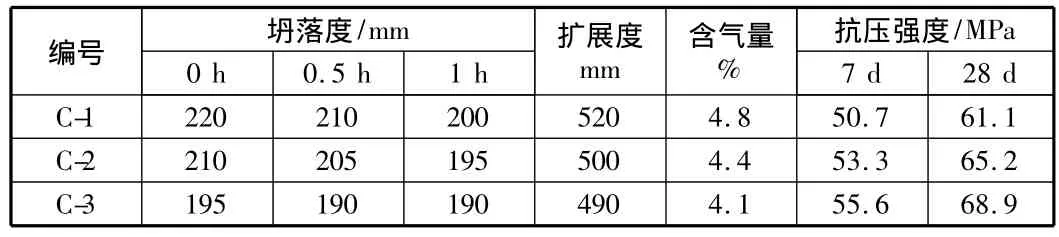

对表3的三组配合比的混凝土拌合物试件进行混凝土坍落度、扩展度、含气量和抗压强度性能测试,具体指标值见表4。

表4 C50混凝土拌合物性能测试值

从表4中可以看出,综合比较三组试验结果,C-2组配合比为室内试验最佳配合比,可以直接在施工现场应用。

2.4 现场制备C50混凝土

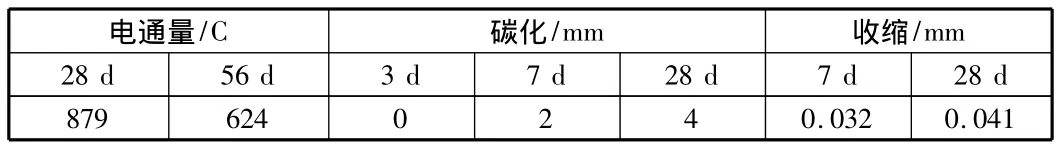

根据以上室内试验最佳配合比,在施工现场制备C50高性能混凝土,对现场制备的混凝土性能和耐久性进行测试。混凝土性能指标见表5,混凝土耐久性指标见表6。

从表5中可以看出:同一配合比现场制备的混凝土性能指标和室内试验混凝土性能指标值非常接近,同时这些指标值能满足规范和规程的要求,混凝土的早期强度很高,接近50 MPa,完全能适应施工要求。

表5 现场制备混凝土性能测试值

表6 现场制备混凝土耐久性测试值

从表6可以看出:混凝土的电通量满足规范要求,电通量的值随时间的增长而下降;混凝土的碳化值较小,符合设计要求;混凝土的收缩随时间的增长而变大,也满足规范要求。

现场施工的混凝土效果很好,C50箱梁外观颜色均匀,强度高,完全满足设计和施工规范要求。

3 结语

高性能混凝土由于用粉煤灰和矿粉代替水泥,因而减小了水泥的用量。市场上优质的粉煤灰和矿粉的价格低于P·O42.5水泥的价格,使得高性能混凝土的单价明显小于同强度的普通混凝土,降低了生产成本,估计该项目每立方米高性能混凝土成本比普通混凝土低58元。

高性能混凝土不仅有着直接的经济效益,间接的社会效益也非常明显,粉煤灰和矿粉为工业废渣,掺入混凝土后,减少了废渣的处理成本,水泥用量的减少相应的减少了生产水泥过程中能耗,减小污染。

高性能混凝土由于掺入粉煤灰和矿粉,大大改善了混凝土的流动性,非常适合钢筋密集位置混凝土的施工,减小了钢筋密集区混凝土的施工难度。

[1]吴中伟,廉慧珍.高性能混凝土[M].北京:中国铁道出版社,1999.

[2]韩建国,阎培渝.系统化的高性能混凝土配合比设计方法[J].硅酸盐学报,2006,34(8):1026-1030.

[3]王瑞燕,田文玉,熊出华.高性能混凝土配合比设计方法研究[J].重庆交通大学学报(自然科学版),2008,27(4):252-254.

[4]温 平.极端环境下C50高性能混凝土配合比设计及试验研究[J].混凝土与水泥制品,2012,189(1):17-20.

[5]孙鑫鹏,李益进,尹 健.超细粉煤灰高性能混凝土耐久性试验研究[J].粉煤灰,2010(1):14-17.

[6]王成启,张悦然.复掺粉煤灰与矿渣粉的海工自密实高性能混凝土试验研究[J].水运工程,2012,463(2):40-45.

[7]宋国芳,李 涓.高性能混凝土的发展及其在路桥建设中的应用[J].材料科学与工程学报 2012,30(6):950-954.

[8]JTG/T F-50-2011,公路桥涵施工技术规范[S].