钻井风险控制系统关键技术

2014-07-16马鹏鹏周英操蒋宏伟赵亦朋

马鹏鹏,周英操,蒋宏伟,赵亦朋

(1.中国石油勘探开发研究院研究生部,北京100083;2.中国石油集团钻井工程技术研究院,北京102206)

在深部复杂地质条件下钻井时,井下故障常常造成巨大的经济损失。控制井下故障、降低钻井成本有2个途径:一是从硬件入手,研究开发各种钻井工具和装备,提高钻井效率,加快钻井速度,达到避免意外损失、提高经济效益的目的;二是从软件入手,研究开发钻前设计、钻进风险控制和钻后评估一体化钻井软件,利用先进的设计软件设计并调整钻井方案,达到最优钻井的目的。通过风险控制软件掌握钻井实时信息,诊断、处理和预测井下故障,避免钻井损失;用钻后评估软件对钻井的经验教训进行评估总结,为今后的钻井工程做准备。目前,Schlumberger公司的NDS系统、挪威的eDrilling系统和Baker Hughes的Copilot随钻诊断系统[1-4]都已进行了成功应用,展示了未来钻井风险控制系统的发展方向。

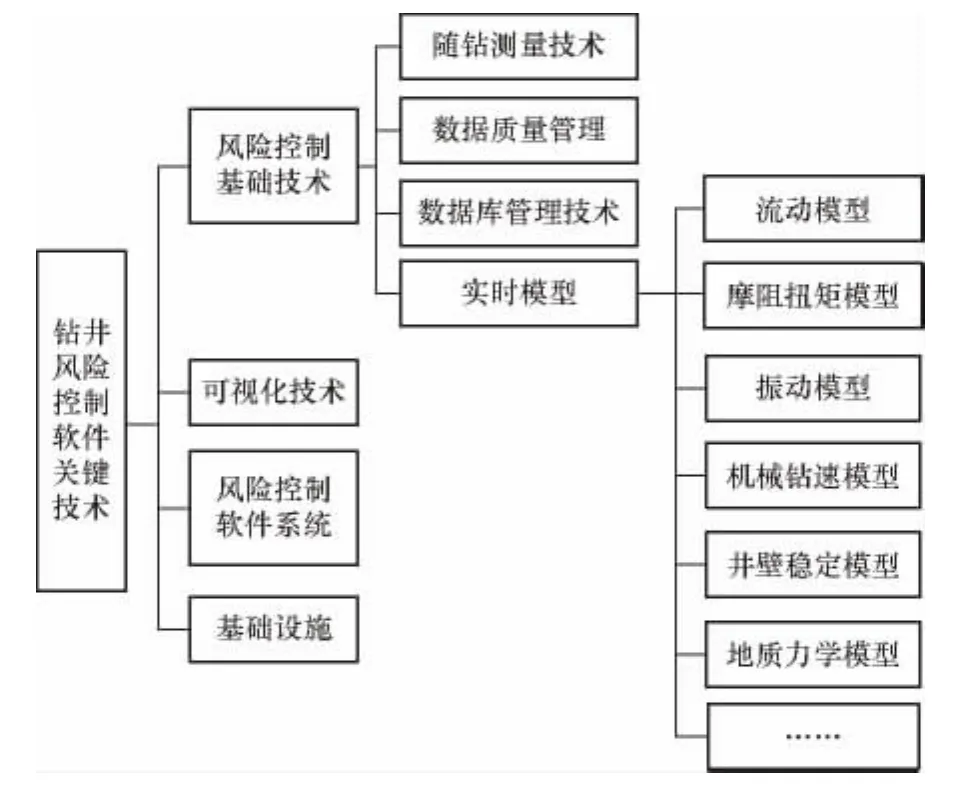

钻井井下控制包括井眼轨迹控制和风险控制。其中风险控制包括风险的诊断、分析、评价、控制和管理。笔者通过分析国外钻井风险控制系统的原理、特点、关键技术和现场应用等情况,明确了钻井风险控制技术由随钻测量技术、数据质量管理技术、数据库管理技术、实时模型、可视化技术、风险控制软件系统和配套的基础设施等关键技术组成,详细阐述了流动模型、摩阻扭矩模型、振动模型等实时模型的功能,分析了我国发展钻井风险控制系统存在的问题,并提出了发展建议。

1 国外风险控制系统

1.1 NDS系统

NDS系统[4-8]主要包括钻井数据采集及传输系统、钻井数据解释系统和钻井风险管理系统等。NDS技术的核心思想是及时传递准确的信息,通过一套完整的工作框架和工艺方法,将多领域的专家、钻井数据库软件、先进的预测软件和最新的硬件集成在一起,按照交流和协作为重点的结构化方法进行工作,对各种井下风险进行识别、分析、预防和控制。应用NDS钻井的工艺过程包括钻前阶段、钻进阶段和钻后总结阶段。NDS的关键技术包括随钻测量技术、地质力学模型、钻井风险管理技术、孔隙压力预测技术和可视化技术。

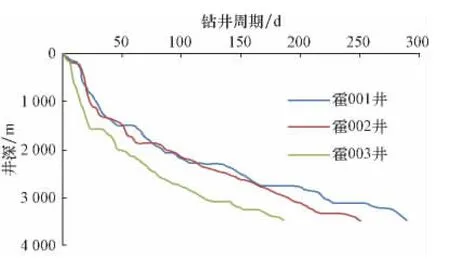

NDS系统在世界各地得到了广泛应用,取得了可观的效益[3-9]。该系统应用于北海 Mungo油田时,快速确定了钻井方案,并成功高效无风险地完成钻井作业。在新疆克拉玛依油田霍003井和塔里木迪那地区的钻井中,通过调整钻井液密度,将循环当量钻井液密度控制在窄安全密度窗口内,减少了漏失和井塌等井下故障,缩短了钻井周期。在同样井深的条件下,霍003井的钻井周期比霍001井缩短104d,比霍002井缩短65d(见图1)。

图1 霍003井与邻井钻井周期对比Fig.1 Comparison of drilling cycle time

1.2 eDrilling系统

eDrilling系统[2,10]是集钻井仿真模拟、实时3D可视化和远程专家决策于一体的自动化钻井系统,由一体化钻井模拟装置、钻井程序合理化模块、实时钻井监督模块、钻井情况和环境分析模块、优化钻井模块、虚拟井眼成像模块、数据传输分配模块等功能模块组成,其主要特点为:

1)具有先进的、可实时动态模拟井下状况的钻井综合模拟器,可用于追踪观察钻井过程,评估不同操作造成的影响;有能够建立不同钻井子过程的动态模型,并考虑了这些子过程间的相互影响。

2)可以自动检查修正钻井数据,以满足计算机模型处理的要求。

3)可依据钻井数据和钻井模型(或钻井综合模拟器),实现对钻井过程的实时监测。

4)可与实测数据相结合,和钻前预测结果进行对比,诊断井下状态。

5)可为实现最优钻井提供技术建议。

6)具有虚拟井筒和先进的井下可视化技术。同时,设计的可视化系统可为全球环境下的所有钻井专家提供共同的工作环境,提高协同合作效率。

7)具有数据传输和计算机基础设施。

eDrilling钻井综合模拟器利用仿真和实测数据,实现最优钻井、减少井下故障,并提供技术决策支持。应用领域包括设计阶段、钻进阶段、培训和钻后评估阶段。在设计阶段,可以结合地质模型仿真钻井方案,预测该方案有可能带来的问题。在钻进阶段,可以进行监测与控制,把实时数据提供给模型,诊断井下状态,并给出优化钻井的建议。在培训阶段,用3D可视化的形式回放或者模拟钻井过程,培训新员工。钻后评估阶段,可以总结积累有用的钻井经验,升级更新系统模型,为待钻井做准备。

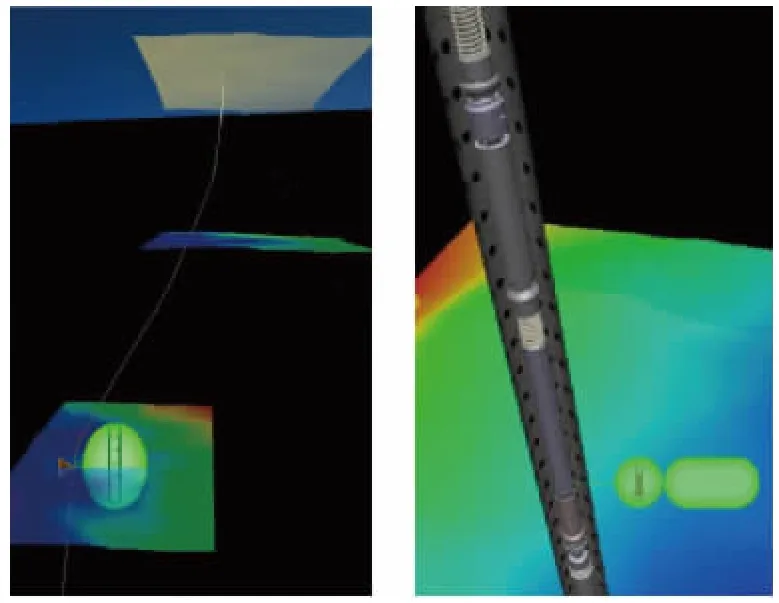

eDrilling系统在挪威海域的埃科菲斯克油田和希尔德气田获得了成功应用,实现了远程控制钻井。埃科菲斯克油田的大部分新钻井通过位于280km外的陆上操作中心进行远程支持。在该操作中心应用eDrilling系统[10-17]后,可以实时显示3D 可视化钻井平台、井眼轨迹和虚拟井眼及钻具,专家在该操作中心即可对海上钻井进行实时监控(见图2)。

图2 eDrilling系统3D可视化Fig.2 3Dvisualization of eDrilling

希尔德气田一口评价井的钻井液安全密度窗口非常窄,且属于高温高压井。该井没有使用eDrilling系统进行决策支持,钻进过程中遇到了复杂情况,非生产时间达10d,漏失钻井液1 264m3。钻后分析发现,如果在钻进时使用eDrilling系统辅助决策,能提前判断出钻井液当量密度低于地层孔隙压力当量密度,从而可以及时调整钻井液当量密度,避免以上损失。

1.3 Copilot系统

Copilot系统是基于井下多传感器数据收集与处理的实时钻井优化服务系统,包括井下随钻测量工具、钻台数据分析显示系统和数据记录装置,技术人员通过测量、分析和诊断动态钻井过程,提高钻井效率和井下钻具组合的可靠性,降低钻井风险。Copilot系统配置的传感器能够测量井下钻压、扭矩、转速和动力钻具的转速、弯曲力矩、环空与井眼压力等参数,识别井下工具的轴向加速度及横向加速度、钻头跳动、黏滑及旋转状态。工程师对常规钻井时井下工具采集到的地下工程数据、钻井液录井和钻井观测收集到的所有相关数据,以及由Copilot系统直接测得的井下工具受力数据进行综合分析,进行井下故障诊断与预测,并通过控制钻井液压力、流速、调节钻压与转盘转速,预防工具过早损坏,避免卡钻、扭断和落井等钻井风险。

Copilot系统在现场应用后,得到了迅速发展,并取得了很好的应用效果。例如,在Troll油田多分支井钻井中应用时,有效避免了钻具组合在地层交界处发生偏斜,并降低钻头损坏、钻具组合及钻杆的磨损,使该地区的钻速得到了大幅提高(见图3(a))。在意大利ValD’Agri地区Miocenic角砾岩到赛诺阶石灰岩地层中钻大位移水平井时,应用Copilot系统后钻井周期大幅缩短,实际钻井周期比设计钻井周期缩短28.5d(见图3(b))。

图3 Copilot系统应用效果对比Fig.3 Application effect of Copilot

2 钻井风险控制系统关键技术

分析NDS、eDrilling和Copilot等钻井风险控制系统的特点和应用效果可以看出,钻井风险控制系统的关键技术包括风险控制系统基础技术、可视化技术、风险控制软件系统和基础设施(见图4)。

2.1 风险控制基础技术

图4 钻井风险控制系统关键技术Fig.4 Key technologies of drilling risk control system

随钻测量技术能够测得更加真实地反映原始地层信息和井下状况的实时数据,是实现钻井风险控制的关键。钻井风险控制依赖于现有的随钻测量工具,包括随钻测量(MWD)、随钻测井(LWD)、随钻地震(SWD)、随钻压力监测和今后可能研发出来的更先进的工具,来监测记录井下参数变化,根据参数变化情况来判断井眼状况。

2.1.2 数据质量管理技术

外部导入系统数据的质量决定了模型的计算结果是否精确可靠。数据质量管理技术能够自动检查并修正钻井数据,得到模型需要的钻井数据;能够诊断传感器故障;过滤系统错误和噪声等对数据造成的影响;剔除获取的错误数据等。

2.1.3 数据库管理技术

数据库管理技术能够实现对随钻测量数据的采集,实现对钻井实钻数据和历史数据的管理,实现基地与井场之间钻井数据的传输和共享。

2.1.4 实时模型

实时模型包括钻井设计阶段、钻进阶段和钻后评估阶段需要的所有钻井子模型,各子模型应满足以下要求:能精确反映物理现象;具有灵活性,可升级更新;运算速度足够快、稳定性好,满足实际应用的要求。利用实时模型对各阶段需要的参数进行计算分析;对钻井过程进行仿真,虚拟可视化的钻井过程;对循环当量钻井液密度、温度剖面、钻柱和井壁的摩擦、井眼清洗情况、井壁稳定性、孔隙压力、最优钻速等关键钻井参数进行分析计算和监测,通过监测这些关键参数的变化判断并预测井下状况。实时模型主要有以下6种:

2014年4月至2017年11月我院收治的255例小儿腹股沟斜疝患儿。年龄1-13岁;小切口手术组,158例,平均年龄(5.77±2..62),男129例,女29例,右侧95,左侧63例;腹腔镜97例,平均年龄(4.34±2.67),男75例,女22例,右侧59例。两组一般资料比较,差异无统计学意义(p>0.05),两组有可比性。

流动模型 能够通过试验测量或设计的参数进行多相流计算。要求模型算法快速高效,能够适应不同的实时环境,可及时更新调整,适用于钻井方案设计、钻井施工、钻井实时优化及其他操作。模型可计算参数包括:井底压力、循环当量密度、温度和钻进时钻井液池内钻井液体积随时间的变化;起下钻时的抽汲压力和激动压力;停止循环时的静液当量密度和温度;恢复循环后的瞬时压力。

摩阻扭矩模型 能根据输入大钩荷载计算钻压,或者根据输入钻压计算大钩荷载;根据输入地面扭矩计算钻头扭矩,或者根据输入钻头扭矩计算地面扭矩;计算摩擦系数;根据钻柱弹性变形修正钻头深度;对钻机关键参数进行初步校准,比如从顶驱传递到钻柱的压力和扭矩。而且,可以对比起下钻时大钩荷载的测量值和计算值,当出现偏差时报警,并对比历史数据来判断是否出现狗腿;对比接单根时上提、旋转和下放等过程中的大钩荷载和扭矩的测量值和计算值;对比钻进过程中扭矩和机械钻速的测量值和计算值,据此判断井眼清洗情况。

振动模型 能通过模型检查钻柱振动问题,并在发现问题后推荐解决方案。例如:进行主动阻尼控制,解决钻柱黏滑问题;通过调整钻压、转速等钻井参数解决振动问题。还可以利用振动模型判断设计的井眼轨道和钻具组合在钻井过程中能否产生振动。

机械钻速模型 钻井过程中,地层参数或钻井参数的变化都可能引起机械钻速的变化。其中,地层参数包括抗压强度和地层压力,钻井参数包括钻头类型、钻压、转速、井底压力、钻井液流速和黏度等。结合录井数据对这些参数的变化进行分析,可以更详细地了解井底状态。结合机械钻速与钻头扭矩和钻压的关系、摩阻扭矩、井眼清洗情况、井底压力等参数,可以优化钻井,提高效率。根据ConocoPhillips公司提供的数据对机械钻速进行分析,结果表明,调整钻压使机械钻速达到最大,可以缩短15%的钻井时间;如果能够完全消除钻柱振动问题,可以缩短40%的钻井时间。

井壁稳定模型 可以应用地层参数、温度和压力等参数计算井壁失稳的概率,判断围岩的稳定性。考虑钻井液的化学性质、井斜角、地应力各向异性、温度、岩石塑性和地层强度各向异性等参数对井壁稳定性的影响,判断剪切或拉伸失效准则是否适用;还可通过改变钻井液添加剂或井眼方向等输入参数,测试这些参数对井壁稳定性的影响。

地质力学模型 地层孔隙压力预测对钻井方案设计、井壁稳定性控制、钻井液密度选择及井身结构设计起着非常重要的作用。地质力学模型由包括地层顶部、断层、岩石强度信息、孔隙压力、应力大小和方向等各种参数的地质剖面组成,并与区域地层和地震图像相连接,用来预测地层孔隙压力和地层岩石强度。利用该模型还能够计算不同钻井过程和不同地质条件下的孔隙压力。

2.2 可视化技术

3D可视化技术可以形象直观地展示现场钻井的实时数据,实时观察正在进行的钻井细节。操作人员可以通过一个简单易用的操作界面3D可视化地控制整个钻井过程。该系统可以安装在一台计算机上,用多个显示屏同时显示从多个实时数据源采集到的信息,为处于同一控制房或通过因特网处于不同地域的多个用户创造协同合作的工作环境。

3D可视化实现整个钻井过程的实时可视化,包括实时井眼轨迹、实时地质模型和实时井眼状况等,以可视化的形式追踪观察钻井过程;还能实现从地面设备到井下环境的一体化仿真和回放已有的钻井过程,对技术人员进行虚拟培训。

2.3 风险控制软件系统

结合以上关键技术,建立钻井风险诊断与预测的数学模型,并以此为基础,基于网络环境开发以钻井信息化、过程可视化、决策智能化为特征,工程与地质相结合的协同决策支持的软件平台和系统。在钻井过程中实时地判断并预测井下故障,并给出处理方案供技术人员参考,实现控制钻井风险、提高钻井效率和经济利益的目的。

2.4 基础设施

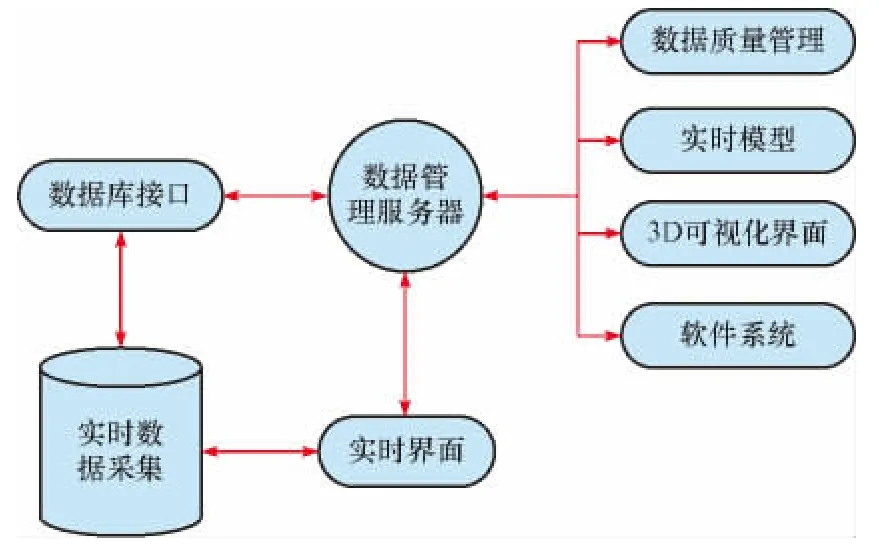

在钻井风险控制系统中各子模块、可视化客户端和外部数据源之间有大量的数据交换。因此,要求系统配备数据采集、传输、储存与处理所必须的硬件设备,配置满足使用要求的计算机,满足系统数据交换的需求,实现技术人员和系统的交互。系统数据流程设计如图5所示。从外部数据源采集的实时数据,既可以直接通过实时界面显示,也可以通过数据库进行数据分配,使数据可被数据质量模块、实时模型、软件系统和可视化工具等应用。

图5 数据流程结构Fig.5 Structure of data flow

3 国内钻井风险控制系统研发存在的问题

20世纪80年代末,我国开始研究利用计算机辅助诊断处理井下故障,当时以建立专家系统知识库、通过储存的专家经验指导现场技术人员处理井下故障为主[18]。2000年后,开始研究应用人工智能方法分析井下故障,并在建立井下故障诊断与预测专家系统、基于网络的远程钻井事故专家系统和借助综合录井仪等利用智能方法识别钻井事故系统等3个方面取得了一定成就。但是,在利用实时钻井数据与工程计算分析结果建立动态可更新的实时模型分析井下状况,形成一套类似国外NDS、eDrilling的一体化钻井风险控制系统方面,尚未取得显著成果,分析认为,主要存在以下问题:

1)钻井工程理论模型的准确性和精度仍有待提高。国内对于钻井工程技术模型的研究主要集中于各石油公司研究院及各大石油院校,但各研究团队自成体系,对不同模型的认识与研究程度不同,导致了目前国内的钻井软件重复开发、软件体系分散、影响范围小、规模小,这对于集成最准确的钻井工程技术模型、形成完整的钻井风险控制软件系统是很不利的。因此,应加强石油行业各研究团队的合作,并明确分工,集中优势资源进行科研攻关,解决目前的理论和技术难题。

2)随钻测量技术与国外相比仍有一定差距。虽然近些年国内在地质导向、随钻测量工具方面取得了很大进展,特别是CGDS-Ⅰ近钻头地质导向钻井系统已经进入了商业化应用阶段。但是,国内随钻测量技术总体上与Schlumberger、Halliburton和Baker Hughes等公司先进的随钻测量工具仍有较大差距,应加强随钻测量技术的研发力度。

3)对发展钻井风险控制系统的重视程度不够。应加大行业内对发展钻井软件系统的投资和政策扶持力度,同时要培养同时掌握钻井工程和钻井信息知识的复合型人才。

4 结论与建议

1)先进的随钻测量技术、数据质量管理和数据库管理技术及准确实用的钻井实时模型是钻井风险控制系统的基础技术,以此为基础开发的钻井风险控制软件系统,才能满足现场应用的要求。

2)可视化是辅助钻井技术人员进行风险控制的一种重要手段,通过3D可视化技术实时形象地显示钻井信息和风险控制软件系统的诊断结果,有助于技术人员迅速做出决策,控制钻井风险。

3)随着今后石油勘探向深水钻井、复杂地质条件下的深井超深井钻井方向发展,钻井风险控制系统的应用前景越来越广阔,应加强该方面的研究。

[1]张卫东,何德磊,袁文奎,等.无风险钻井关键技术及其应用[J].石油钻探技术,2010,38(4):53-58.Zhang Weidong,He Delei,Yuan Wenkui,et al.The key drilling technology with no risk and its application[J].Petroleum Drilling Techniques,2010,38(4):53-58.

[2]Laurence Cahuzac,Chin Yuin Hui,Sedco Forex,et al.Managing drilling risk[J].Oilfield Review,1999,11(2):2-20.

[3]Rolv Rommeteit,Knut S Bjrkevoll,George W Halsey.eDrilling:a system for real-time drilling simulation,3Dvisualization,and control[R].SPE 106903,2007.

[4]连志龙,周英操,申瑞臣,等.无意外风险钻井(NDS)技术探讨[J].石油钻采工艺,2009,31(1):90-94.Lian Zhilong,Zhou Yingcao,Shen Ruichen,et al.A discussion on technology of no drilling surprises(NDS)[J].Oil Drilling &Production Technology,2009,31(1):90-94.

[5]夏焱,申瑞臣,袁光杰.NDS(无风险)钻井技术及展望[C]∥《第七届石油钻井院所长会议论文集》编委会.第七届石油钻井院所长会议论文集.北京:石油工业出版社,2008:43-46.Xia Yan,Shen Ruichen,Yuan Guangjie.NDS(no drilling surprise)drilling technology and prospects[C]∥Editorial Board of Symposium of the 7th Oil Drilling Institute Driector Conference.Symposium of the 7th oil drilling institute director conference.Beijing:Petroleum Industry Press,2008:43-46.

[6]张恒,王广新,李瑞营,等.NDS(无风险)钻井技术在大庆油田应用可行性探讨[J].西部探矿工程,2009,21(9):62-65.Zhang Heng,Wang Guangxin,Li Ruiying,et al.Discussion of NDS(no drilling surprise)drilling technology application in Daqing Oilfield[J].West-China Exploration Engineering,2009,21(9):62-65.

[7]Bratton T,Edwards S,Fuller J,et al.Avoiding drilling problems[J].Oilfield Review,2001,13(2):32-51.

[8]Clouzeau F,Michel G,Neff D,et al.Planning and drilling wells in the next millennium[J].Oilfield Review,1998,10(4):1-13.

[9]Kolnes Oyvind,Halsey George Wesley,Kluge Roald.From sensors to models to visualization:handling the complex data flow[R].SPE 106916,2007.

[10]Rolv Rommetveit,Knut S Bjorkevoll,Sven Inge Odegaard,et al.eDrilling used on ekofisk for real-time drilling supervision,simulation,3Dvisualization and diagnosis[R].SPE 112109,2008.

[11]Rolv Rommetveit,Knut S Bjorkevoll,Sven Inge Odegaard,et al.Automatic real-time drilling supervision,simulation,3Dvisualization,and diagnosis on ekofisk[R].SPE 112533,2008.

[12]Rolv Rommetveit,Sven Inge Odegaard,Christine Nordstrand,et al.Drilling a challenging HP/HT well utilizing an advanced ECD management system with decision support and real-time simulations[R].SPE 128648,2010.

[13]Rolv Rommetveit,Sven Inge Odegaard,Christine Nordstrand,et al.Documentation of risk and cost-reducing potential by utilizing an automatic supervision and decision support system during drilling a challenging HPHT well[R].SPE 140224,2011.

[14]Torbjorn Korsvold,Torgeir Haavik,Stig Ole Johnsen,et al.Creating resilient drilling operations through collective learning[R].SPE 124039,2009.

[15]Lüthje M,Helset H M,Hovland S.New integrated approach for updating pore-pressure predictions during drilling[R].SPE 124295,2009.

[16]Rolv Rommetveit,Sven Inge Odegaard,Christine Nordstrand.Real time integration of ECD,temperature,well stability and geo/pore pressure simulations during drilling a challenging HPHT well[R].SPE 127809,2010.

[17]Knut Steinar Bjorkevoll,Alfrid Elin Vollen,Ingvill Barr Aas,et al.Successful use of real time dynamic flow modelling to control a very challenging managed pressure drilling operation in the North Sea[R].SPE 130311,2010.

[18]郭建明,李琪,徐英卓.基于实例和规则集成推理的钻井事故诊断处理系统[J].石油钻探技术,2007,35(3):15-18.Guo Jianming,Li Qi,Xu Yingzhuo.A drilling accident diagnosis and treatment system based on case-based reasoning and rule-based reasoning[J].Petroleum Drilling Techniques,2007,35(3):15-18.